L'AMT (Association for Manufacturing Technology) de Virginie (États-Unis) a interrogé un certain nombre de ses partenaires technologiques sur le thème de l'automatisation cognitive dans l'industrie manufacturière et sur ses perspectives d'avenir. Les participants au débat étaient Mike Cicco (CEO de Fanuc), Johan Israelson (VP Global Sales chez Sandvik), David King (CEO de Foghorn), John Sobel (CEO de Sight Machine) et Tim Kulp (VP Innovation chez Mind over Machines). Industrialfairs vous propose de découvrir plusieurs idées pertinentes exprimées par les personnes interrogées, qui font également écho à notre autre article intitulé "La pièce parfaite, le rêve ultime de tout fabricant – qui ne perd pas la continuité (numérique)".

Tout d'abord, nous allons brièvement vous expliquer ce qu'est l'automatisation cognitive (AC) et comment elle s'inscrit dans le contexte de l'IA. L'intelligence artificielle (IA) est la théorie et le développement de systèmes informatiques capables d'effectuer des tâches qui nécessiteraient normalement l'intelligence humaine. L'IA est le terme générique qui recouvre des sous-ensembles de technologies et d'algorithmes (tels que l'analyse de texte, l'exploration de données, les technologies sémantiques et l'apprentissage).

Les technologies cognitives constituent un sous-ensemble de l'IA et permettent d'effectuer des tâches que – jusqu'à l'arrivée récente de ces technologies – 'seuls' les humains pouvaient accomplir. L'automatisation des technologies cognitives dans les processus professionnels à forte intensité d'information ou difficiles à gérer par les humains est le domaine de l'AC. L'AC repose sur un logiciel qui apporte de l'intelligence aux processus à forte intensité de données. L'industrie de transformation a été la première grande industrie à s'intéresser véritablement à cette technologie.

Cette évolution est allée de pair avec l'essor de la robotique dans l'industrie automobile dans les années 1980. Finalement, les choses n'ont pas évolué aussi vite dans d'autres industries moins exigeantes en capital. "À l'époque, une exigence essentielle de l'AC était prohibitive : il fallait disposer d'une puissance de calcul rapide et être capable d'exploiter une quantité de données suffisamment importante", explique Tim Kulp, Vice President of Innovation & Strategy chez Mind Over Machines. "Dans les années 90, la puissance de calcul a commencé à augmenter de façon exponentielle (loi de Moore), tandis que les coûts liés à l'informatique se faisaient de moins en moins importants. Et aujourd'hui, nous avons donc une puissance de calcul énorme et bon marché à portée de main, et nous avons équipé presque tous les appareils d'une usine de capteurs et de caméras, et nous les avons ensuite connectés numériquement, ce qui nous permet de travailler en exploitant d'énormes quantités de données."

Aujourd'hui, il est relativement peu coûteux de collecter des données à partir des machines-outils, des opérateurs, des capteurs et des interfaces de programmation d'applications (API) qui sont en mesure de récupérer des informations à partir de PGI, de systèmes de FAO, d'outils et de systèmes de maintenance. "Nous constatons que la technologie de fabrication se prépare résolument à l'utilisation de l'automatisation cognitive et de l'apprentissage automatique. Environ 43 % des fabricants ont ajouté des scientifiques des données et des analystes de la qualité des données à leurs effectifs au cours de ces dernières années, et 35 % prévoient de faire de même dans les années à venir", a déclaré M. Kulp.

Faire un usage stratégique des données d'exploitation

Aujourd'hui, le défi majeur consiste à déterminer comment faire un usage stratégique de toutes les données qui peuvent être collectées. Si le simple affichage des données peut fournir des informations susceptibles d'améliorer la productivité, leur traitement à l'aide d'un logiciel d'analyse de données permettant de les interpréter, de rechercher des modèles et de détecter des anomalies apporte une valeur ajoutée bien plus importante.

Les données provenant des applications de surveillance des machines, combinées à des logiciels d'analyse de données et à l'AC, peuvent permettre de créer des rapports et de prévoir les problèmes d'équipement, de sorte que les usines puissent les prévenir avant même qu'ils ne se produisent. "Un autre avantage de la collecte de données est que, même si vous ne les regardez pas sur le moment, vous pouvez toujours y revenir ultérieurement en cas de problème afin de rechercher des modèles et des anomalies dans les données, et ensuite appliquer ce même principe à tous les autres systèmes d'automatisation dont vous disposez. Cela rejoint le concept d'apprentissage automatique, car plus les algorithmes d'apprentissage automatique reçoivent de données, plus ils deviennent intelligents", explique Mike Cicco, PDG de FANUC.

Il est difficile de savoir si ce sont les développements technologiques qui stimulent le marché des applications d'AC ou si c'est la demande du marché qui stimule les développements technologiques. Toutes les entreprises aimeraient tirer des informations des données disponibles sur leurs machines afin d'optimiser l'efficacité, la qualité, le retour sur investissement et la maintenance prédictive, mais de nombreuses PME sont freinées par le coût des logiciels et de leur implémentation.

Pourtant, on pourrait affirmer que l'AC se développe plus rapidement que la plupart des entreprises ne sont en mesure de l'exploiter pleinement. On estime que le secteur manufacturier génère deux fois plus de données que tout autre secteur dans le monde. Chaque jour, ce sont en effet plusieurs téraoctets de données qui sont ainsi produits, et ce chiffre est multiplié par deux environ à chaque année qui passe. Ce qui est très révélateur, c'est que l'on estime que moins de 1 % des données sont utilisées de manière stratégique ou même nécessaires à une véritable informatique décisionnelle. Les fabricants qui souhaitent intégrer l'analyse de données et l'AC dans leurs processus de fabrication doivent d'abord identifier de manière stratégique les processus qui sont les plus critiques pour leurs besoins spécifiques et leurs objectifs commerciaux : croissance du marché, bénéfices, qualité, retour sur investissement, réduction de la consommation d'énergie, coûts de transport ou autres.

Une bonne pratique dans la mise en œuvre de l'AC consiste à commencer modestement et à se concentrer sur des jeux de données et des résultats opérationnels spécifiques. Il peut s'agir, par exemple, d'un défi spécifique tel qu'une qualité, un rendement ou un processus connu (p. ex. le temps d'arrêt d'une machine) dans le fonctionnement de l'entreprise.

La résolution d'un problème spécifique offre plusieurs avantages : des sources de données clairement définies, un succès facilement mesurable et un retour sur investissement facile à calculer. En outre, "le projet devrait idéalement être dirigé par une personne travaillant dans le domaine de l'ingénierie de la fabrication ou de la gestion des opérations et ayant autorité sur les opérations faisant l'objet de l'analyse. Leur vision pragmatique des objectifs de l'amélioration continue et leur volonté de résoudre un problème de fabrication spécifique seront des facteurs déterminants pour la réussite du projet", a déclaré Jon Sobel (Sight Machine).

AC et analyse des données : transformer des données désordonnées en informations fondamentales

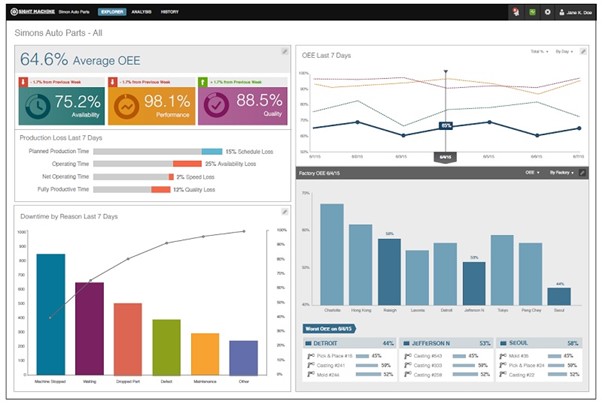

Sight Machine a développé une plateforme logicielle qui recourt à l'IA, l'apprentissage automatique et l'analyse de données avancée en vue de générer une visibilité en temps réel et des informations exploitables dans une entreprise manufacturière. Elle permet d'analyser l'efficacité globale des équipements (en anglais : Overall Equipment Effectiveness ou OEE) et de produire des analyses et des comparaisons des indicateurs OEE par machine, par équipe ou par usine.

Elle peut améliorer le rendement en identifiant les goulots d'étranglement et les facteurs qui influent sur les performances, mais aussi en déterminant la cause profonde de problèmes complexes en usine. Une fois les meilleures pratiques modélisées à partir des données, elles peuvent être appliquées à toutes les autres opérations.

"Au cours de discussions avec des clients du secteur manufacturier, nous avons constaté que plusieurs d'entre eux étaient confrontés aux mêmes difficultés : visibilité des données, aperçu des opérations en temps réel, rendement et amélioration des processus", a déclaré M. Sobel. "Nous transformons des données brutes désordonnées en modèles comportant des informations exploitables."

La plateforme proposée par Sight Machine est conçue à la fois pour la fabrication discrète et la fabrication en série, et les données provenant de capteurs, d'API, d'informations relatives aux produits telles que les numéros de série provenant de solutions MES/FIS et de PGI anciens, d'images provenant de caméras, d'identifiants d'employés, de codes de service provenant de systèmes de planification et d'informations provenant de fournisseurs peuvent toutes faire l'objet d'une analyse de données.

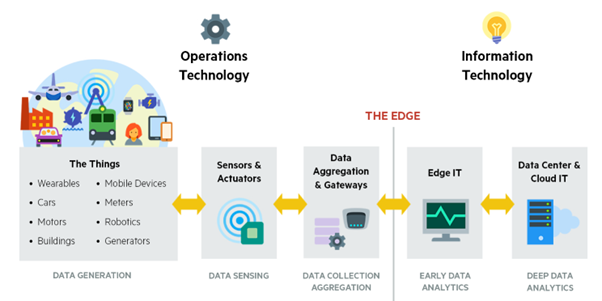

FogHorn Systems est l'un des principaux développeurs de logiciels d'edge intelligence. L'entreprise utilise en outre l'apprentissage automatique et l'analyse de données avancée sur site pour assurer la surveillance et le diagnostic en temps réel, ainsi que l'optimisation des performances et la maintenance proactive des machines.

Le logiciel est capable de traiter et de valoriser tout type, toute quantité et toute vitesse de données pour fournir une analyse en temps réel. "Comme l'un de nos partenaires aime à le dire, il n'y a pas d'environnement Six Sigma dans la fabrication. Il n'existe qu'un environnement de 4 à 4,5 sigma, et c'est en obtenant cette amélioration progressive sur la voie du Six que des billions de dollars de valeur sont créés", affirme David King, CEO de FogHorn Systems.

L'edge computing, qui permet de traiter les données à mesure qu'elles sont diffusées, est beaucoup moins coûteux pour traiter d'énormes quantités de données que de les envoyer dans le cloud pour traitement. Cela permet de créer des boucles de rétroaction automatisées en temps réel dans un processus de production. Le tout dernier logiciel permet aux fabricants d'analyser les données des capteurs en temps réel pour identifier les valeurs qui dépassent les seuils préalablement définis et arrêter automatiquement la production de pièces défectueuses.

En route vers des plateformes d'analyse de données avancée, y compris pour les fournisseurs de robots

Parmi les outils d'analyse de données les plus avancés, citons notamment l'outil de diagnostic Zero Down Time (ZDT) de FANUC, qui fait elle aussi partie des membres de l'AMT. ZDT surveille en permanence et en temps réel l'état de santé de chaque robot FANUC sur le plan mécanique, de la maintenance et des processus, et détecte de manière proactive les problèmes potentiels du robot, du contrôleur ou du processus avant qu'un arrêt imprévu ne se produise. Toutes les informations sont gérées de manière centralisée sur un serveur et des notifications peuvent être envoyées via des smartphones et d'autres appareils.

ZDT peut également identifier les domaines dans lesquels un robot FANUC peut être optimisé en termes de temps de cycle et de consommation d'énergie – deux exemples parmi tant d'autres. FANUC et plusieurs autres entreprises montrent également la voie à suivre en utilisant l'AC et l'apprentissage automatique pour automatiser des tâches que les gens trouvent répétitives et fastidieuses, comme le ramassage des poubelles.

La technologie de FANUC permet aux robots de récupérer des objets disposés de manière tout à fait aléatoire, comme p. ex. des pièces détachées non triées, des pièces moulées de forme irrégulière ou des sacs et des emballages de forme irrégulière dans un bac. Grâce à des pinces adaptées à tous les types de manipulation, la technologie peut être rapidement adaptée à toutes sortes de produits, et sa fonctionnalité et sa flexibilité vont de la dépalettisation au triage, en passant par la commande de machines, l'assemblage, l'emballage, la récupération de pièces empilées de manière aléatoire sur une bande transporteuse en mouvement, sans oublier le kitting sans faille de pièces à livrer à un point de montage. Pour l'avenir, FANUC envisage de mettre en place une méthode permettant aux robots-poubelles de devenir autodidactes. À mesure que les succès et les échecs de chaque robot sont analysés par des algorithmes d'apprentissage profond, le robot apprend et devient plus performant dans l'accomplissement de sa tâche. Plusieurs éléments d'automatisation faisant exactement la même chose, partageant leurs succès et leurs échecs, réduisent le temps d'apprentissage de tous les robots (grâce à leurs algorithmes d'apprentissage profond).

Aujourd'hui, presque tous les robots de traitement des déchets sont utilisés par de grands fabricants sophistiqués, tels que les OEM. Cependant, la plupart des problèmes de tri des déchets sont rencontrés par les PME. Ce sont en effet les PME qui souffrent le plus de la pénurie de main-d'œuvre, mais qui ont le moins de capital et de savoir-faire pour mettre en place un système de tri automatique des déchets.

Les progrès dans les domaines de l'imagerie 3D, des logiciels de contrôle du mouvement intelligents et des cobots rentables sont en train de donner naissance à une nouvelle génération de solutions qui rendront le tri robotisé toujours plus intelligent, moins cher et plus efficace.

Le terminus : la continuité numérique

Le but ultime de la numérisation des équipements est de créer une continuité numérique entièrement intégrée et visible, capable de stocker tous les équipements et toutes les données d'un processus de fabrication et de s'étendre en amont comme en aval, du fournisseur au distributeur. Pour un fabricant, ce système constitue un point de référence unique pour la conception, l'ingénierie et la production, ce qui permet aux services, aux fournisseurs et même aux clients de collaborer de la manière la plus efficace possible.