Le moins que l'on puisse dire, c'est que cette solution est controversée – et les fournisseurs de lubrifiants et de roulements sont peut-être en train de froncer les sourcils en lisant ces lignes. Mais permettez-moi de mettre les choses en perspective, très chers lecteurs d'Industrialfairs Monthly. Et je commencerai d'ailleurs par préciser qu'il sera ici question d'applications spécifiques et d'utilisation de PVC...

Aujourd'hui plus que jamais, les fabricants de machines et d'équipements sont confrontés à la nécessité de réduire les coûts sans pour autant sacrifier les performances – un exercice d'équilibre qui n'a absolument rien d'évident. Les fabricants d'équipement d'origine laissent souvent de côté un moyen simple d'améliorer la rentabilité à long terme pour eux-mêmes et pour leurs clients, qui consiste tout simplement à éliminer les lubrifiants des roulements. L'élimination des sous-systèmes de lubrification permet en effet aux fabricants d'équipement d'origine de réduire les coûts de production et de rendre leurs équipements plus commercialisables, avec un coût de consommation moins élevé. Parallèlement, il est possible d'éliminer les coûts et les tracas liés à l'évacuation et à la collecte des lubrifiants usagés, ainsi que de réduire – voire de carrément éliminer – les dépenses initiales liées aux processus et aux composants supplémentaires tels que les conduites de lubrification, les raccords et les collecteurs.

Bref... Quels sont au juste les problèmes que posent les lubrifiants pour roulements à billes ? D'après un fabricant de roulements à billes renommé, 54 % des problèmes rencontrés par les roulements sont dus à la lubrification. Et une étude du MIT a révélé qu'aux États-Unis, quelque 240 milliards de dollars sont perdus chaque année en temps d'arrêt et en réparations d'équipements de production endommagés par une mauvaise lubrification. On soutient qu'il existe un composant moins cher et plus facile à entretenir, qui permet d'entièrement éliminer le coût des lubrifiants pour roulements : les roulements en plastique de grande qualité fonctionnant à sec.

La lubrification entraîne plusieurs frais

Une bonne lubrification est essentielle pour les roulements à billes. La plupart d'entre eux nécessitent une maintenance continue à des fins de relubrification, ce qui exige généralement des temps d'arrêt planifiés. Cette situation entraîne une augmentation des coûts de maintenance et une diminution de l'OEE.

Bien que certains processus de lubrification soient automatisés, la plupart sont encore effectués manuellement à l'aide d'un pistolet de graissage. Un certain nombre d'étapes cruciales sont nécessaires pour assurer une bonne lubrification, dont le stockage et la manipulation prudente du lubrifiant, le nettoyage minutieux du roulement, l'utilisation de la quantité adéquate de lubrifiant et du bon pistolet de graissage, pour n'en citer que quelques-unes. Par ailleurs, il est essentiel d'utiliser la même graisse pendant toute la durée de vie du roulement.

Une grande compagnie pétrolière a étudié le temps nécessaire à la lubrification manuelle d'un seul point de graissage. Elle a ainsi pu mettre en évidence que la lubrification manuelle prend en moyenne trois minutes par point. Une machine moyenne compte 20 points de lubrification à entretenir, ce qui équivaut à un coût total annuel de main-d'œuvre de 7.300 dollars pour une seule machine. Une autre source indique qu'une usine moyenne utilise 2.196 roulements et dépense 60.000 dollars par an pour la relubrification, dont 57.000 rien que pour la main-d'œuvre.

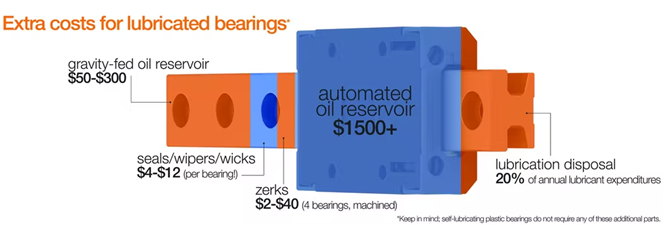

Les roulements lubrifiés peuvent rendre la production plus complexe et faire grimper les coûts. Ils doivent souvent être équipés de raccords et de collecteurs de graisse, de conduites de lubrification, et parfois de réservoirs et de pompes de lubrification. Il faut non seulement payer pour l'achat de ces pièces, mais parfois aussi pour l'usinage et l'assemblage des pièces correspondantes.

Des pièces supplémentaires sont également nécessaires pour protéger les roulements contre les contaminations. La principale cause d'endommagement des roulements est en effet la contamination de la lubrification par l'humidité et les particules solides. Il suffit que 0,002 % d'eau se retrouve mélangée au lubrifiant pour que le risque de défaillance augmente de 48 %. Et seulement 6 % d'eau suffit à réduire la durée de vie d'un roulement de 83 %.

Les roulements à billes nécessitent des joints pour empêcher le lubrifiant d'en sortir et les fluides indésirables d'y entrer, ainsi que des joints racleurs pour garder la poussière et la saleté à l'extérieur. Les joints ont une durée de vie limitée et ne sont pas très efficaces dans des environnements sales et poussiéreux. De plus, ils augmentent la friction. Dans les machines agricoles et les tondeuses à gazon, où la poussière et la saleté sont souvent présentes pendant l'utilisation, les joints et les joints racleurs doivent être remplacés fréquemment.

Une lubrification (ou une relubrification) incorrecte des roulements est également à l'origine de près de 50 % des pannes de machines. Lorsqu'un roulement présente une défaillance prématurée, il peut être nécessaire de prendre plusieurs mesures. Remplacer les roulements, les arbres et même le moteur ou d'autres pièces peut s'avérer très coûteux. Si la machine doit être mise hors service, les coûts peuvent monter en flèche. Un guide de la fabrication Six Sigma a estimé que le coût moyen des temps d'arrêt s'élève à 500 dollars par heure, et dans certaines usines de l'industrie automobile et d'autres usines de production de grands volumes, le coût des temps d'arrêt est considérablement plus élevé. En outre, les temps d'arrêt non planifiés peuvent affecter le calendrier de production de l'usine.

D'après Valin, l'élimination des lubrifiants usagés peut représenter environ 20 % du coût annuel des lubrifiants. Cela signifie que, si une usine dépense 50.000 dollars par an en lubrifiants, elle dépensera environ 10.000 dollars pour leur évacuation. En outre, le cours du pétrole peut avoir un impact sur les coûts, car les lubrifiants sont généralement à base de pétrole. Ainsi, lorsque le prix du pétrole est élevé, le prix des lubrifiants l'est également.

Éviter les sous-systèmes de lubrification traditionnels

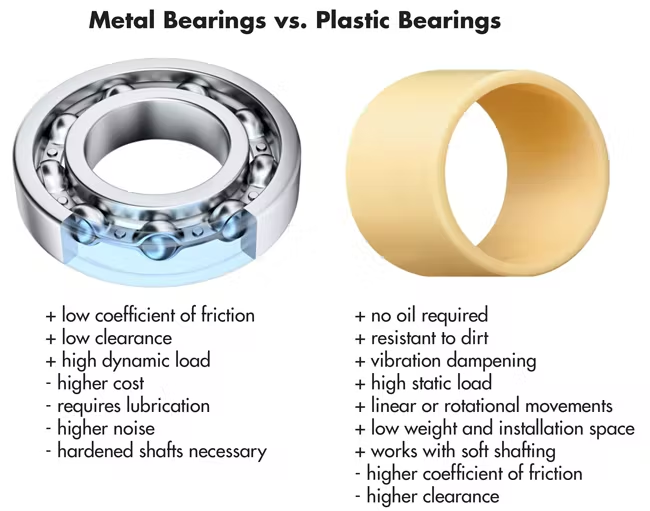

Un moyen sûr d'éliminer les coûts de lubrification et les tracas qui vont de pair consiste à utiliser des roulements en plastique autolubrifiants. Ceux-ci sont fabriqués en polymères de grande qualité et, contrairement aux roulements à rouleaux, ils glissent plus qu'ils roulent. Ils sont constitués d'un polymère de base renforcé par des fibres et des lubrifiants solides.

Les fibres de renforcement augmentent la capacité de charge et la résistance à l'usure. En même temps, les lubrifiants solides sont transférés du roulement à l'arbre pour obtenir une micro-finition à faible friction. Contrairement aux roulements avec revêtement en PTFE, les propriétés autolubrifiantes des roulements en plastique sont distribuées sur toute l'épaisseur du roulement.

Ils ne nécessitent pas non plus d'huile ou de graisse à l'extérieur et fonctionnent donc complètement à sec. L'absence d'huile et de graisse en fait des produits parfaitement adaptés à l'industrie alimentaire, au secteur médical, à l'emballage et à d'autres applications sanitaires. Cela signifie également qu'ils n'attirent pas la saleté, ce qui élimine le risque de grippage et le besoin de joints ou de joints racleurs. Les roulements en plastique sont également très efficaces dans des environnements sales, comme les ateliers agricoles, car ils n'attirent ni ne retiennent la poussière et la saleté. Ils fonctionnent sur des arbres plus souples, y compris ceux en aluminium anodisé, qui est très résistant à la corrosion et qui est généralement moins cher et plus facile à usiner que les matériaux trempés et l'acier inoxydable.

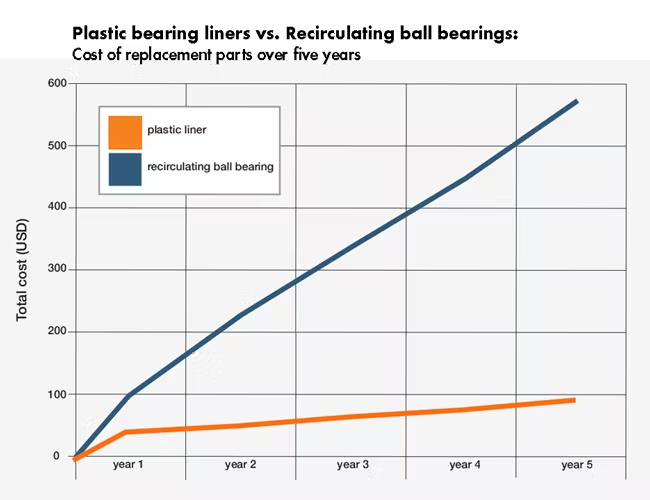

Les roulements en plastique autolubrifiants peuvent réduire les coûts de maintenance et les temps d'arrêt non planifiés dus aux défaillances des roulements. Lorsqu'un roulement autolubrifiant doit être remplacé, la pièce de rechange (un petit manchon en plastique peu coûteux) peut être achetée pour une fraction du coût d'un roulement à recirculation de billes. Et une fois installés, ils ne nécessitent aucun entretien, contrairement aux roulements à billes traditionnels et aux roulements avec un corps de palier en métal.

Les matériaux des roulements en plastique peuvent résister à toute une série de milieux corrosifs, y compris l'eau, les produits chimiques, les produits de nettoyage, les rayons UV et plus encore. Il existe également sur le marché des matériaux spécialisés capables de résister à des milieux plus agressifs, comme l'acide chlorhydrique, la vapeur/le passage à l'autoclave et les radiations. Cela leur permet d'être utilisés dans des applications de lavage en profondeur et même sous l'eau.

De l'achat initial à la fin de la durée de vie d'un roulement, les roulements en plastique ne nécessitent plus de lubrifiants ni de composants de maintenance et de protection allant de pair.

Quand utiliser le PVC ? Et quand utiliser le métal ?

Les roulements en plastique sont adaptés aux applications avec des courses courtes, contrairement aux roulements à billes linéaires, qui nécessitent une longue course pour être entièrement lubrifiés. Les courses courtes peuvent faire glisser les roulements à billes sur l'arbre au lieu de les faire rouler, ce qui peut les endommager.

Les roulements en plastique ont un poids inférieur d'environ 80 % à celui des roulements en métal. Un poids plus faible réduit les exigences en matière d'entraînement et permet de réduire les coûts d'exploitation, de diminuer la consommation de carburant et de réduire l'inertie des pièces mobiles.

Les roulements en plastique ne sont pas recommandés pour les applications suivantes :