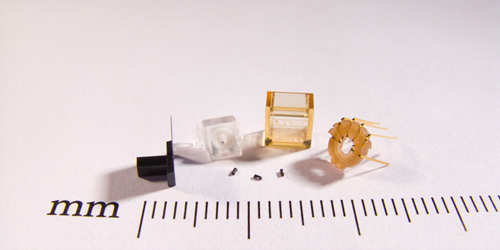

Le micro-moulage, également appelé moulage par micro-injection, est un procédé qui permet de fabriquer des composants en plastique pour des poids injectables allant de 1 à 0,1 gramme, avec des tolérances de l'ordre de 10 à 100 microns. Ce procédé est utilisé pour fabriquer de petites formes géométriques complexes avec une précision maximale. Le micro-moulage est souvent utilisé dans des secteurs très spécifiques tels que l'aérospatiale, les systèmes high-tech et les sciences de la vie.

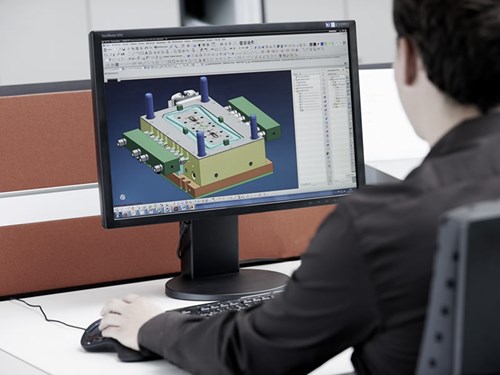

Si vous envisagez de développer des composants moulés par micro-injection, il est important de prendre en compte les critères suivants dès le début du projet. Dès la première phase de la conception, vous devez respecter toutes les étapes fondamentales de la conception et de la fabrication requises par la micro-injection, sans quoi le projet sera voué à l'échec. La norme à suivre dans ce contexte est Design for Micro Moulding (DfMM), car il faut savoir que les règles du jeu sont totalement différentes de celles du moulage par injection ordinaire, et que les tolérances et la précision exigent des règles très strictes. De plus, chaque projet est unique en termes de géométrie et de gamme de matériaux utilisés. Et selon Accumold, un des acteurs majeurs du micro-moulage qui a su changer la donne dans ce domaine, le choix du matériau est le premier élément important à prendre en compte lors de la phase de conception du produit.

Les concepteurs qui ont l'habitude de concevoir dans un macro-environnement ne se rendent pas toujours compte des écarts matériels exponentiels auxquels on peut s'attendre lorsque l'on transpose leurs projets dans un micro-environnement. Sachant que le micro-moulage est principalement utilisé dans le cadre d'applications de haute précision telles que la chirurgie, vous avez tout intérêt à bien vous préparer. La tolérance, la résistance, les dimensions, le coût et la rapidité sont tous inhérents au choix des matériaux.

Thermoplastiques, résines, sans oublier les additifs

Vous pouvez classer les matériaux en matériaux standards (tels que le polyéthylène, le polypropylène, le nylon, le polycarbonate, le polyoxyméthylène, le polysulfone et le polytéréphtalate de butylène) et en matériaux plus exotiques, qui sont de plus en plus courants (tels que le PEEK et le PEI (Ultem), ou encore le LCP contenant du carbone et le nylon contenant du verre). Et puis, il y a aussi les résines thermodurcissables et élastomères plus souples qui gagnent toujours plus d'importance. Bref, nous sommes face à un impressionnant méli-mélo de matériaux qui nécessitent une sérieuse dose de connaissances en matière de conception et de fabrication.

La meilleure méthode pour choisir un matériau consiste à faire l'inventaire de toutes les exigences fonctionnelles du composant, en se basant sur les fiches techniques des matériaux – bien que, là encore, celles-ci soient généralement basées sur des pièces plus grandes (c'est-à-dire différents orifices et différents débits). Pour ceux qui débutent dans le domaine du micro-moulage, il faut procéder par tâtonnements et créer ses propres ensembles de données, qu'il convient ensuite de garder précieusement pour soi – ou faire fabriquer son produit par des experts dans le domaine de la micro-injection, qui savent parfaitement quels matériaux il doivent utiliser dans des cas spécifiques.

Quels sont donc les critères les plus importants pour votre choix ? En voici déjà quelques-uns... À quels critères environnementaux la pièce doit-elle répondre (chaleur, humidité, acides, anti-rayures, propriétés lubrifiantes et hygroscopiques), et enfin, quel doit être son coût ?

En gardant tout cela à l'esprit, l'étape suivante consiste à examiner certaines résines couramment utilisées. Vient ensuite l'énorme expérience nécessaire pour sélectionner la résine et le thermoplastique idéaux pour une utilisation spécifique. Concrètement, comment une résine particulière se comporte-t-elle dans un micro-environnement de fabrication (à l'échelle du micron ou même inférieure) ? Pour rendre les choses encore plus complexes, les résines et les thermoplastiques sont complétés par des additifs tels que des fibres de verre, de carbone ou autres, ce qui signifie que le coulage, la fonte et le moulage répondent à nouveau à des règles différentes.

Le PEEK, par exemple, utilisé pour un implant (voir la photo ci-dessus) – un choix très fréquent dans le domaine du micro-moulage à des fins médicales – est souvent renforcé par 30 % de fibres de verre et transformé en granulés pour le moulage par injection, mais il est incapable de remplir des zones ultrafines. L'Ultem, une autre option extrêmement prisée pour les applications de micro-moulage, ne peut pas non plus être utilisé dans des projets de micro-moulage ultrafins. Voilà pourquoi la norme Design for Micro Moulding doit être suivie dès le départ, et aussi pourquoi il est essentiel de s'entretenir avec le client / équipementier au sujet de toutes les exigences relatives au produit.

Tenez-vous-en à ce que vous savez faire !

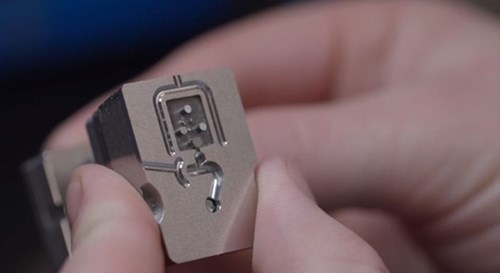

Les projets de micro-moulage sont intrinsèquement compliqués, et le fait que de nombreux projets exigent des tolérances extrêmement élevées exige que l'on se concentre collectivement sur la précision dans les processus de fabrication, de moulage, de validation et d'automatisation des micro-outils. Cependant, le choix des matériaux et la conception pour le moulage par micro-injection (DfMM) sont également très importants.

En tant qu'équipementier, vous risquez donc de devoir dépenser une fortune si vous envisagez de concevoir et de produire en interne. Les connaissances et la technologie de production ne connaissent pratiquement aucune limite, et la plupart des spécialistes du moulage par micro-injection sont totalement intégrés verticalement. Le savoir-faire en matière d'outillage, de moules, d'injection, de validation et d'automatisation de ce processus précieux et minutieux, ainsi que la rentabilité, la connaissance des matériaux et le processus de conception sont donc comparables aux secrets que les grands chefs cuisiniers gardent souvent pour eux.