Oude en complexe metier, nu voor complexe hightech uitdagingen

Metaaldiffusieverlijming of -lassen is een essentiële verbindingsmethode voor het bereiken van een hoogzuivere verbinding, wanneer twee gelijksoortige (bijvoorbeeld titanium en koper) metalen een superieure structurele integriteit vereisen. Het proces omvat de toepassing van hoge temperatuur en druk op metalen, die in een thermische pers met elkaar worden verbonden, waardoor de atomen op vaste metaaloppervlakken zich vermengen en zich aan elkaar hechten. Het diffusielasproces is al eeuwen oud en werd vooral toegepast door juwelenmakers, die perfecte verbindingen tussen bijvoorbeeld goud en koper moesten maken.

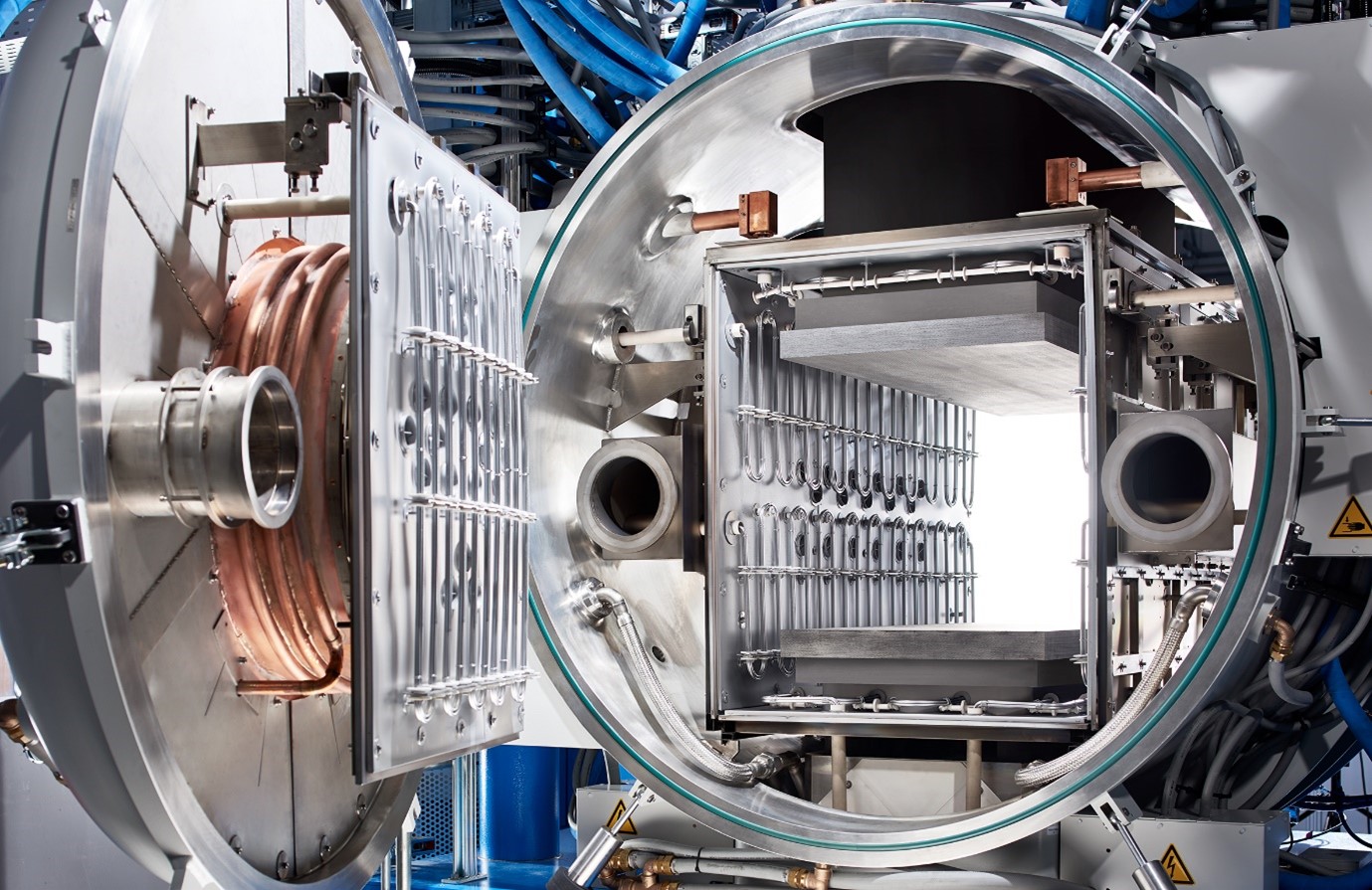

Er zijn waarschijnlijk geen andere commercieel levensvatbare processen voor het verbinden van materialen, die vandaag de dag zo’n consistente resultaten kunnen produceren. De toegepaste druk die door een warmtepers wordt uitgevoerd, gecombineerd met software en loopbacksensoren voor een nauwkeurige controle tot op de micrometer, kan constante druk over verscheidene vierkante meters produceren voor onderdeelassemblage. Daardoor trok deze technologie opnieuw de aandacht van ontwerpingenieurs in de halfgeleiders-, ruimtevaart- en energiesector.

Met zo'n hoge graad van procesbeheersing wordt het diffusiebondingproces steeds meer gebruikt om ongelijke metalen te verbinden. Belangrijke commerciële processen zijn titaan aan ijzer-nikkellegeringen, titaanlegeringen aan roestvrij staal en zelfs sommige aluminium aan metaal-toepassingen. Het proces maakt ook de koppeling mogelijk tussen verschillende legeringen in dezelfde materiaalgroep, zoals zacht staal, gereedschapsstaal en metaal-matrixcomposieten.

De succesvolle toepassing van diffusielassen vereist inzicht in de complexiteit van het grensvlak en het effect daarvan op de chemische en thermo-mechanische eigenschappen van de verbinding. “Door de traditionele focus van de industrie op lassen en solderen is er echter weinig georganiseerde opleiding rond diffusielassen”, zegt Thomas Palamides, Senior Product & Sales Manager Industrial Furnaces bij PVA TePla AG, een wereldwijde fabrikant van industriële ovens en pulsplasmanitratiesystemen. "Het combineren van de gunstige eigenschappen van verschillende metalen is de belangrijkste reden om diffusielassen te onderzoeken. Maar wanneer fabrikanten ons hierover benaderen, begrijpen ze vaak weinig over hoe de onderdelen ontworpen, voorbereid of behandeld moeten worden. De belangrijkste vragen gaan over procesdata en aspecten, zoals verhitting, koeling en perstempo."

Overleg met een deskundige productiepartner is vaak de snelste manier om de mogelijke voordelen van diffusielassen in kaart te brengen. Deze aanpak kan ook helpen om diffusielijmen op een kosteneffectieve manier aan te passen aan het proces van de fabrikant.

Een breed spectrum aan high-endtoepassingen en materialen

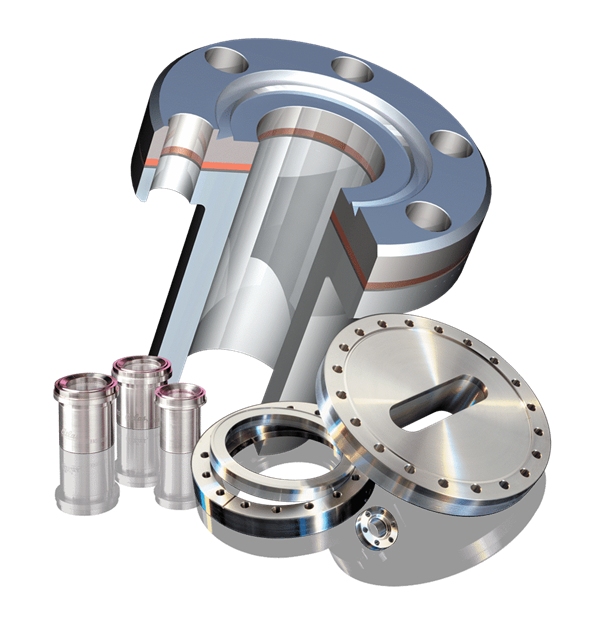

Het belang van het ontwerpen van een verbinding van ongelijksoortig metaal ligt vaak in de wens om het juiste metaaloppervlak bloot te stellen aan specifieke omgevingsomstandigheden, waarin een enkele legering mogelijk minder goed presteert. Een andere reden is om materiaalsystemen te introduceren die lichter in gewicht zijn of een niveau van corrosiebestendigheid bieden, die alleen kan worden bereikt door ongelijke metalen te ‘verpakken’.

Diffusielassen biedt ook enorme toepassingsmogelijkheden voor conforme koeling. Het concept bestaat erin lagen plaatmetaal te verlijmen, die machinaal bewerkte (micro)kanaalstructuren bevatten. Wanneer die kanalen worden gecombineerd, kunnen zij zorgen voor koeling of warmteafvoer. Deze lagen kunnen tot een stapelhoogte van 600 mm in de MOV-diffusiepers worden verlijmd, waarbij de sterkte van de moedermaterialen behouden blijft. Een andere toepassing in verband met conforme koeling vinden we terug bij kunststofspuitgietmatrijzen, gemaakt in 2-lagen van laag gelegeerd gereedschapsstaal met roestvast staal zoals STAVAX.

Inzichten in diffusieverbindingen: vaste en vloeibare fase

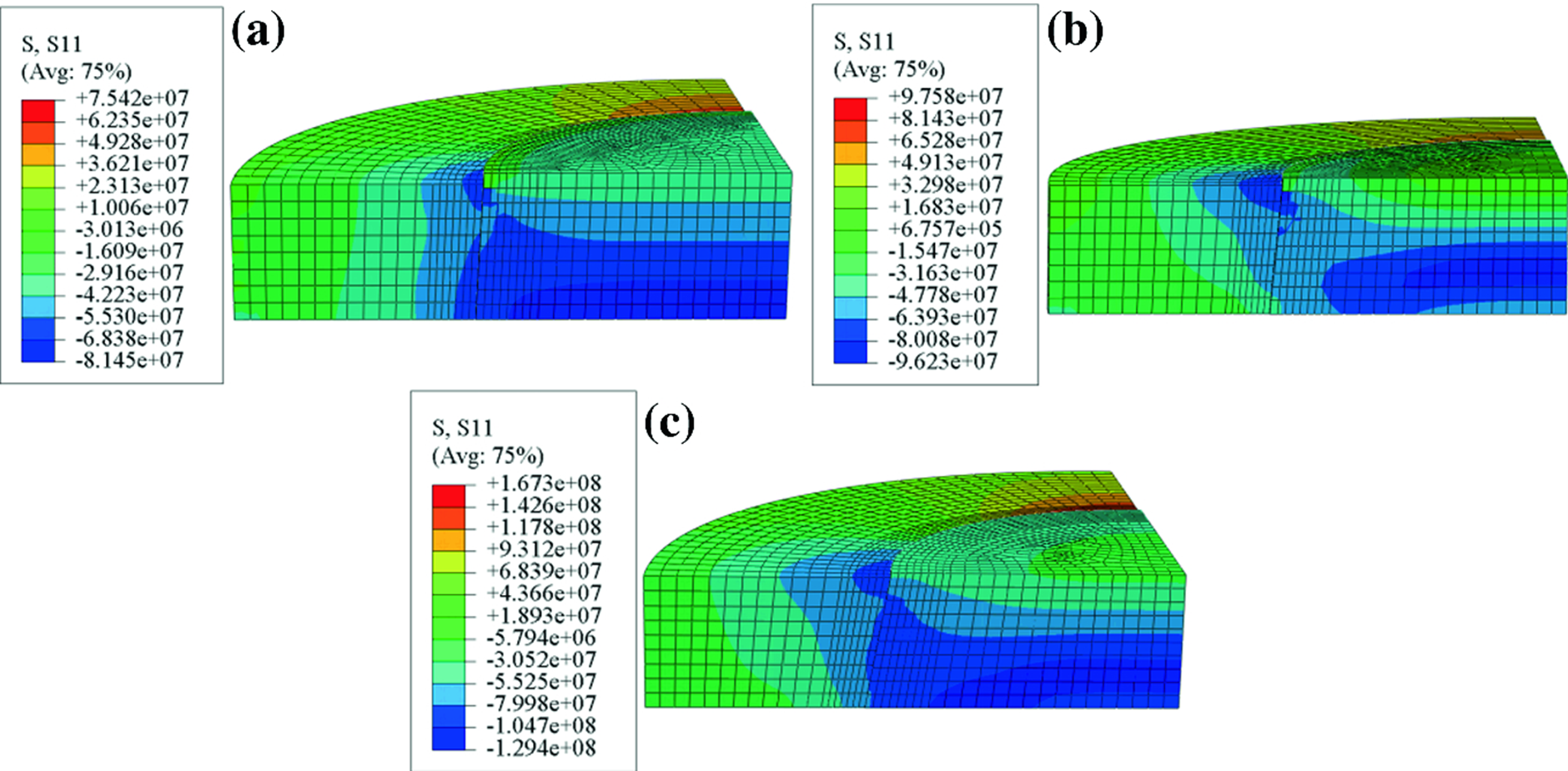

De academische wereld heeft decennia lang onderzoek gedaan naar ongelijksoortige verbindingen. Daar ging veel van de aandacht uit naar hoogwaardige materialen zoals titaniumlegeringen. Volgens Palamides vindt men - wanneer men verder gaat dan commercieel zuiver (CP) titanium - vaak het bestaan van een intermetallische laag op de interface van de paring na verwerking. "De invloed van de opgeloste elementen, zoals Cu, Ni en Ag, zijn de belangrijkste drijfveren voor de vorming van intermetallische lagen in titanium", zegt hij.

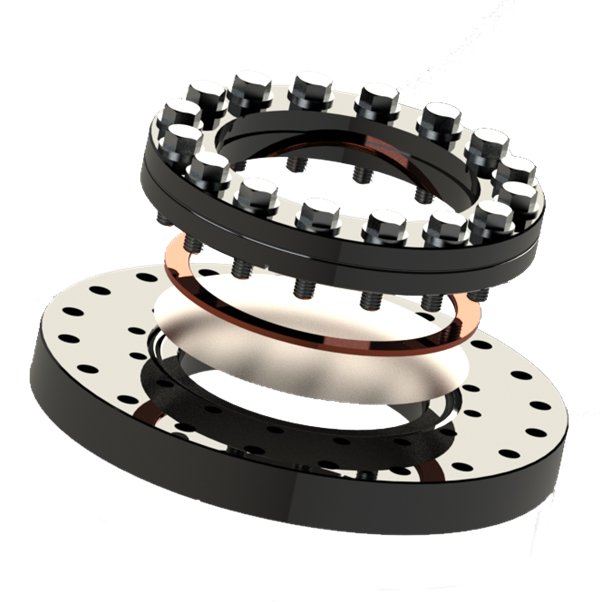

Het diffusiebindingsproces kan zich voordoen als een bindingsproces in vaste of in vloeibare fase. En gelijkaardige binding van zuivere materialen gebeurt van oudsher in vaste toestand. Deze methode vereenvoudigt het proces vanuit een assemblagestandpunt, omdat de te verbinden oppervlakken gemakkelijk op elkaar kunnen worden afgestemd, voordat een lading in de oven wordt geplaatst. De uitlijningspinnen en het hechtlassen kunnen ook voor dit proces worden gebruikt. Omdat er bij diffusielassen geen vloeibare fase aanwezig is, treedt er aan het oppervlak een lichte vervorming op. Deze is het gevolg van de plaatselijke druk, die wordt gebruikt om de oneffenheden van het oppervlak af te vlakken en de resterende oppervlakteoxiden op te breken, alvorens te hechten.

Het belang van het ontwerpen van een verbinding van ongelijksoortig metaal ligt vaak in de wens om het juiste metaaloppervlak bloot te stellen aan specifieke omgevingsomstandigheden waar een enkele legering mogelijk minder goed presteert.

In het diffusielijmproces in vloeibare fase smelt een tussenlaag aan de smeltende oppervlakken. In dit geval wordt een lagere druk gebruikt dan bij diffusieverlijming in vaste fase en treedt aan het oppervlak minder vervorming op. Afhankelijk van de thermische cyclus, de samenstelling van de combinatie van de tussenlaagmaterialen en de gekozen tussenlaag, treedt een interdiffusie op tussen de tussenlaag en de basismaterialen aan weerszijden van de verbinding via de metallurgische processen, die bekend staan als een eutectische of peritectische faseverandering.

De dikte van de uiteindelijke intermetallische reactielaag is het resultaat van in eerste instantie de diffusie in de vloeistoffase en vervolgens van de diffusie in de vaste fase. De bindingssterkte zal afhangen van de gevormde intermetallische verbindingen, de dikte van de intermetallische zone en mogelijke anomalieën, zoals holtes aan de interface.

Productengineering dicteert de toepassing

Hoewel er veel onderzoek omtrent de technologie bestaat, worstelen ontwerpingenieurs nog steeds met het vinden van bruikbare informatie voor de productie van een specifiek onderdeel in de praktijk. In dat geval kan het nuttig zijn om samen te werken met deskundigen, die over een uitgebreide database van succesvolle verwerkingsparameters uit eerdere toepassingen beschikken en toegang hebben tot apparatuur op industriële schaal. Dat zijn dus eerder de diffusielasfabrikanten en gespecialiseerde toeleveranciers.

"In de meeste gevallen gaan we met de klant in gesprek over de introductie van nieuwe ontwerpen, overleggen we over de mogelijke materialen en ontwerpen en voeren we - indien nodig - ook pre-bonding runs uit", zegt Palamides. PVA TePla biedt ondersteuning, inclusief specifieke materiaalcombinaties, verwerkingstijden en temperaturen.

Palamides merkt tevens op dat het juiste ontwerp bepaalt of diffusie-assemblage met een kleine interface of meerdere interfaces economisch en productietechnisch aan de orde is. Oppervlaktes, die niet loodrecht staan op de drukkracht van de hydraulische ram, zullen bijvoorbeeld niet goed hechten.

Een ideaal vertrekpunt is om samen met de machineleverancier mechanische en thermische ontwerpteams op te starten. Als het ontwerp eenmaal klaar is, vormt de volgende stap het vervaardigen van proefmonsters, die de eigenschappen van de uiteindelijke verbinding waarheidsgetrouw weergeven.

Mondiaal zijn er maar een beperkt aantal spelers die diffusieverbindingsapparatuur maken of toeleveringsopdrachten uitvoeren. Naast hier al vermelde PVA TePla gaat onder meer over fabrikanten, zoals Piedmont CMG en Stoll. Het is essentieel dat maakbedrijven leveranciers zoeken, die bereid zijn om samen met de klant pilots en proefvaarten uit te voeren en een testmatrix te maken. Op die manier kan worden nagegaan of dit wel economisch de best beschikbare technologie is. Verder is er heel specifieke technologie vereist om de kwaliteit van deze speciale verbindingen te controleren en te testen. De meest gebruikte non-destructieve technieken zijn Acoustic Microscopy Scanning, Electron Microscopy Scanning en Energy Dispersive X-ray Spectroscopy.