Overall equipment effectiveness (OEE) - voor de oningewijden, de KPI’s die aangeven hoe productief en efficiënt je machinepark draait - is al decennia lang de toonaangevende prestatiemeter in de productie. Nu Industrie 4.0 een hoge vlucht heeft genomen, beschikken fabrikanten over een scala aan nieuwe tools en technieken die hun OEE-scores kunnen verbeteren. Naarmate faciliteiten meer vertrouwen op hightechapparatuur is deze metriek ook steeds crucialer geworden.

In 2019 waren er 97,7 miljoen geconnecteerde apparaten in gebruik in de maakindustrie. Deskundigen voorspellen dat dit aantal tegen 2025 de 150 miljoen aansluitingen zal overschrijden. Met zoveel verbindingen die zulke enorme hoeveelheden gegevens verzamelen, hebben fabrikanten meer bronnen dan ooit om hun OEE-berekeningen te verfijnen. Hoewel Industrie 4.0 de middelen biedt om de bewaking van de machinegezondheid te verbeteren, verhoogt het ook de noodzaak ervan. Industrie 4.0 heeft van de maaksector een snellere, flexibelere en minder verspillende sector gemaakt, waardoor de verwachtingen van de consument zijn gestegen. Naarmate de belangrijkste spelers in de industrie sneller en veerkrachtiger worden, stellen zij een nieuwe norm waaraan anderen moeten voldoen.

Industrie 4.0 vereist dat fabrikanten betere prestaties leveren om aan de stijgende vraag te voldoen. Tegelijkertijd geeft deze trend hen de tools die ze nodig hebben om die doelen na te streven. Met deze factoren in het achterhoofd schetsen we hier drie manieren waarop fabrikanten hun Industry 4.0 OEE kunnen verbeteren.

1. Voortdurende operationele monitoring

Machine health monitoring is een centraal onderdeel van het berekenen van OEE. Industry 4.0 biedt hiervoor nieuwe en verbeterde monitoringmethodes. De dagen van periodieke handmatige controles zijn nu aan het vervagen. Het internet der dingen (IoT), de basistechnologie van Industrie 4.0, maakt continue bewaking op afstand mogelijk. Door ‘slimme’ of met het internet verbonden sensoren in machines te integreren, kunnen technici de operationele parameters van een machine in realtime op afstand volgen. Dit omvat factoren, zoals temperatuur, trillingen, geluid en zelfs variabelen zoals motorsmering. In het verleden moesten technici hun werkzaamheden onderbreken om sommige van deze gegevenspunten te controleren, maar nu kunnen ze dat doen zonder de productie te verstoren.

Deze gegevens verbeteren OEE-berekeningen door gemakkelijk, toegankelijk en realtime inzicht te bieden in de onderliggende oorzaken van de score van een machine. Een robotlasarm kan bijvoorbeeld langzamer werken dan normaal, waardoor de OEE-score achterblijft. IoT-sensoren kunnen onthullen dat de elektrische isolatie van de arm beschadigd is - de oorzaak van 56% van de storingen aan elektromotoren - zonder dat werknemers de productie hoeven stil te leggen om dit te onderzoeken.

Omdat fabrikanten deze gegevens in real time vanuit de cloud kunnen raadplegen, komen ze sneller tot de kern van het probleem. Ze kunnen dan het probleem aanpakken en de gezondheid en prestaties van de machine eerder verbeteren, wat leidt tot snellere OEE-verbeteringen. Fabrikanten kunnen deze systemen zelfs gebruiken om realtime waarschuwingen te geven, waardoor ze de machineprestaties kunnen verbeteren voordat een geplande controle plaatsvindt.

2. Data driven predictive maintenance ( datagedreven voorspellend onderhoud)

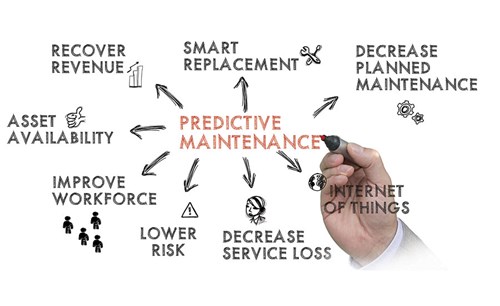

Traditioneel voeren de meeste productiebedrijven ofwel preventief onderhoud uit volgens een schema, ofwel reactief onderhoud waarbij ze machines laten draaien tot ze stuk gaan. Industrie 4.0 stelt fabrikanten in staat om voorspellend onderhoud toe te passen. Deze praktijk, die voortbouwt op operationele monitoring, biedt de voordelen van elk alternatief zonder hun respectieve nadelen.

Voorspellend onderhoud maakt gebruik van big data of AI-gestuurde analysemodules om historische en actuele operationele gegevens te analyseren. Met deze informatie kunnen deze analyse-engines vervolgens voorspellen wanneer een machine defect zal raken of onderhoud nodig zal hebben. Fabrikanten kunnen dan een tijd plannen om het probleem op te lossen voordat het een dringender probleem wordt.

Deze aanpak minimaliseert ongeplande stilstand die het gevolg zou zijn van reactief onderhoud, omdat storingen worden voorkomen. Als men bedenkt dat deze stilstand de fabrikanten elk jaar 50 miljard dollar kost, betekent voorspellend onderhoud een aanzienlijk besparingspotentieel. Verbeterde uptime vertaalt zich ook in een hogere OEE, omdat het de beschikbaarheidsscore van een machine verhoogt.

Voorspellend onderhoud verlaagt ook de kosten die verbonden zijn aan preventief onderhoud op basis van schema's. Hoewel deze onderhoudsstrategieën ook storingen voorkomen, kunnen ze leiden tot onnodige stilstand en kosten als gevolg van onnodige reparaties. Aangezien voorspellend onderhoud is gebaseerd op gegevens en niet op schema's, worden alleen de nodige reparaties aanbevolen waardoor de uptime wordt gemaximaliseerd.

Deze IoT-gebaseerde strategieën voor machine-gezondheidsmonitoring verbeteren ook de OEE door het minimaliseren van machinegerelateerde kwaliteitsproblemen. Als een lasersnijmachine bijvoorbeeld oververhit zou raken of in een bepaalde positie vast zou komen te zitten, zou deze niet consistent kwaliteitsproducten produceren. Voorspellend onderhoud zou deze machineproblemen met de gezondheid verhelpen voordat ze de kwaliteit beïnvloeden, waardoor verspilling wordt voorkomen.

3. Gerichte meldingen

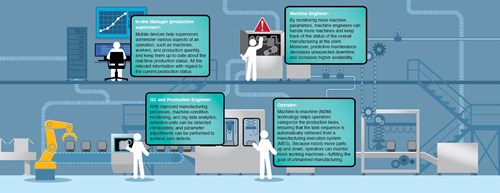

Industrie 4.0-technologie kan OEE-berekeningen verder verbeteren door meer granulaire en gerichte inzichten en waarschuwingen te bieden. Naast het leveren van een continue stroom van op afstand toegankelijke gegevens kunnen IoT-sensoren in machines specifiekere meetwaarden bieden. Dankzij deze specificiteit kunnen fabrikanten eventuele problemen effectiever aanpakken, waardoor diepgaandere OEE-analyses en -verbeteringen mogelijk worden.

Gerichte meldingssystemen kunnen waarschuwingen sturen naar alleen diegenen die ze nodig hebben op basis van vooraf ingestelde parameters. Een slim, op regels gebaseerd systeem analyseert de beschikbare gegevens om te bepalen voor welke werknemers een update het meest relevant is, en waarschuwt hen vervolgens. Als het bijvoorbeeld merkt dat een machine op een abnormaal hoge temperatuur draait, kan het een technicus waarschuwen die gespecialiseerd is in de oververhitte onderdelen.

Deze gerichte benadering van analyse en meldingen verbetert de algehele productiviteit doordat er geen overbodige waarschuwingen worden verstuurd naar medewerkers die deze niet nodig hebben. Het zorgt ervoor dat alleen de mensen die het meest relevant zijn voor of het meest bekwaam zijn in de betreffende taak deze updates te zien krijgen. Op hun beurt zijn de werknemers die het meest gekwalificeerd zijn om een bepaald probleem aan te pakken, degenen die het probleem aanpakken waardoor de meest effectieve reacties mogelijk zijn.

Met algoritmes voor machinaal leren kunnen deze systemen kennis nemen van de manier waarop deskundigen een machine onderhouden of wat zij met bepaalde gegevens doen. Als een expert niet beschikbaar is wanneer een waarschuwing zich voordoet, kan het systeem de volgende meest relevante werknemer vinden en hem laten zien hoe de expert gewoonlijk vergelijkbare situaties aanpakt. Naarmate dit proces voortschrijdt, zullen fabrikanten hun werknemers steeds beter opgeleid krijgen.

Het continu verzamelen en analyseren van gegevens zal ook onthullen welke veranderingen hebben geleid tot de meest significante OEE verbeteringen. Deze inzichten stellen fabrikanten in staat om hun OEE-berekeningen en toekomstige initiatieven op een meer granulair, effectief niveau aan te passen. Fabrieken kunnen een geest van continue verbetering omarmen door zich te richten op deze kleine, doorlopende veranderingen.

Geen Industrie 4.0 zonder OEE

Industrie 4.0 is onlosmakelijk verbonden met OEE-data. De noodzaak aan OEE-indicatoren is noodzakelijk om performant en flexibel te produceren, en omgekeerd levert I4.0 de nodige data en berichtgeving om de OEE te optimaliseren. Industrie 4.0 is dus een neverending story van grote en kleine optimalisaties en upgrades. Met andere woorden… the ratrace for the smartest factories only just started.