Avez-vous adopté l'automatisation intelligente (AI) dans votre chaîne d'approvisionnement ? Il y a de fortes chances que la réponse à cette question soit "oui et non", comme l'indiquent les résultats d'une étude menée auprès de professionnels de la logistique. Alors que les responsables des chaînes d'approvisionnement prennent conscience de l'importance de l'intelligence artificielle (IA), du big data et de l'analyse des données, la pièce la plus importante du puzzle de l'AI – l'automatisation robotisée des processus (ARP) – est la dernière dont on se soucie. Pourtant, l'ARP traite les informations numériques telles que les e-mails et les documents de manière intelligente et déclenche les actions appropriées grâce à l'IA.

Au fil de leur évolution vers la maturité, toutes ces technologies complémentaires constitueront l'avant-garde de ces piles informatiques liées à la chaîne, le processus s'accélérant au fil du temps, et chaque couche s'appuyant sur les autres pour devenir de plus en plus puissante.

Le besoin de ces technologies s'accélère en raison des circonstances que nous connaissons aujourd'hui. Le cycle de planification a été considérablement raccourci en raison de la récente volatilité des marchés. Toutefois, le capital humain nécessaire à cette fin n'a guère de marge de manœuvre pour se développer, avec une prime à l'emploi à tous les postes de la chaîne d'approvisionnement.

Parallèlement à l'existence de cette pression, la quantité potentielle de données disponibles pour les planificateurs est en train d'exploser, étant donné que davantage de documents sont numérisés et que l'Internet des objets (IdO) permet aux entreprises d'ajouter des équipements à leurs réseaux à une vitesse fulgurante.

The Age of… Uncertainty

Le climat actuel a mis à rude épreuve les thèses défendues par de nombreuses entreprises au sujet de leurs chaînes d'approvisionnement. Nous sommes habitués à la stabilité des réseaux de transport et des pôles de production, mais force est de constater que la volatilité, l'incertitude, la complexité et l'ambiguïté ont aujourd'hui augmenté. À une époque où la demande des clients est relativement prévisible et où les incidents ne sont qu'occasionnels, le potentiel des chaînes d'approvisionnement intelligentes était presque inexistant.

Mark Holloway, VP Global Supply Chain chez Goodyear Tire & Rubber Company, a constaté que deux changements majeurs sont intervenus au cours des deux dernières années et demie. "Le premier est que le COVID-19 a entraîné des pénuries de main-d'œuvre tout au long de la chaîne d'approvisionnement", a-t-il déclaré. Cette situation a eu pour conséquence la stagnation des approvisionnements en matériaux. "Cela a évidemment eu un impact sur la chaîne d'approvisionnement mondiale, entraînant une situation de pénurie générale, au moment même où des stocks tampons sont nécessaires pour faire face à l'incertitude", a-t-il ajouté.

"Si l'on ajoute à cela une modification des signaux de la demande et le resserrement continu des voies de navigation mondiales, on se retrouve avec une chaîne d'approvisionnement mondiale très tendue", poursuit Holloway. "Ce qui signifie que toute perturbation, qu'il s'agisse d'un incendie à Taïwan, d'une tempête hivernale au Texas ou d'un navire bloqué à Suez, nous affecte tous en tant que partenaires de la chaîne d'approvisionnement."

Holloway résume la situation : "La volatilité, l'incertitude, la complexité et l'ambiguïté ont toutes augmenté. Étant donné que les fondements des chaînes d'approvisionnement changent, tout comme le processus de planification qui leur est associé, le soutien technologique doit évoluer en parallèle. Goodyear s'intéresse à la question de l'automatisation depuis des décennies, mais l'expérience des deux dernières années nous a amenés à accélérer notre investissement dans la technologie."

Un manque fondamental de données de flux et de processus parfaitement intégrées

Dans de nombreux cas, cette accélération des investissements dans les technologies est maintenant nécessaire et urgente en amont des chaînes d'approvisionnement. Les capacités et les possibilités de nombreux systèmes informatiques sont en effet en retard au niveau de la façon dont les gestionnaires de chaînes d'approvisionnement doivent pouvoir visualiser et coordonner leurs opérations.

Line Nørgaard, Senior Consultant chez KPMG : "Le fait qu'il existe des inefficacités dans les systèmes informatiques hérités (patrimoniaux) qui sont généralement utilisés dans de nombreuses entreprises constitue un obstacle majeur qui entrave la capacité des professionnels des chaînes d'approvisionnement à comprendre la situation réelle et à élaborer des stratégies adaptées à leurs besoins. Nørgaard souligne que l'un des obstacles les plus fondamentaux est l'absence de regroupement de tous les processus au sein d'un seul et même système.

Drew Sonden, Senior Solutions Consultant chez Blue Prism, reconnaît que cela fait un certain temps que le contrôle centralisé est devenu indispensable dans les usines, mais lorsque les marchandises quittent l'usine, une approche systématique fait souvent défaut, car les sources de données disponibles sont trop fragmentées.

"Dans une chaîne d'approvisionnement, il arrive qu'il y ait des documents physiques, des appels téléphoniques et des e-mails", souligne Nørgaard. "Cela accroît la complexité et la charge de travail liée à l'enregistrement et au suivi des marchandises. Et dans ce contexte, lorsqu'une erreur se produit, il est très difficile de trouver une trace numérique de ce qui s'est passé et de remonter à la source de cet incident afin de le résoudre de manière efficace."

Cela signifie également que le partage des données en interne et l'harmonisation de l'offre et de la demande deviennent problématiques. Dans de nombreux systèmes patrimoniaux qu'il rencontre, Sonden explique qu'une équipe logistique sait ce dont elle dispose en termes de transport routier, de fret ferroviaire, d'expédition par bateau, etc. mais qu'elle ne partage pas nécessairement ces informations avec des partenaires impliqués dans la prévision de la demande. Et tout cela crée des écarts de capacité et un décalage temporel important entre les fournisseurs et le marché final.

Si une erreur est commise, il sera très difficile de trouver une trace numérique permettant de déterminer ce qui s'est passé et où l'incident s'est produit. Comme dans de nombreux autres cas, il existe une énorme quantité de données, de fabricants et de partenaires de la chaîne, et personne ne sait quoi en faire. Le même principe s'applique au nombre croissant de capteurs intégrés dans les machines, les produits et les pièces mobiles. Là encore, un iceberg de données est créé, et personne n'a l'idée (ou l'audace) d'en faire le moindre usage.

L'automatisation doit de plus en plus servir de lien entre les différentes parties de la chaîne d'approvisionnement, tant internes qu'externes, ainsi que de système tampon. Ni les personnes ni les systèmes hérités ne sont en mesure de gérer le raz-de-marée de données provenant de nouvelles sources qui va inonder les chaînes d'approvisionnement, et encore moins de les analyser. Les entreprises qui veulent éviter de prendre du retard au niveau de leur planning doivent donc absolument réfléchir à la manière dont elles pourraient réorganiser leurs systèmes de fonctionnement de base.

Le passage à des systèmes intégrés et basés sur le cloud est coûteux et déstabilisant pour les entreprises. L'AI est une étape intermédiaire cruciale lorsqu'il apparaît que les anciens processus informatiques ne seront pas renouvelés du jour au lendemain. Les jeux de données complexes peuvent être traduits dans des formats plus compréhensibles pour l'analyse et la planification. Ensuite, des couches d'automatisation supplémentaires peuvent être ajoutées pour regrouper les données transformées et les transformer automatiquement en actions automatisées.

En 2022, la priorité est à la planification de la chaîne d'approvisionnement

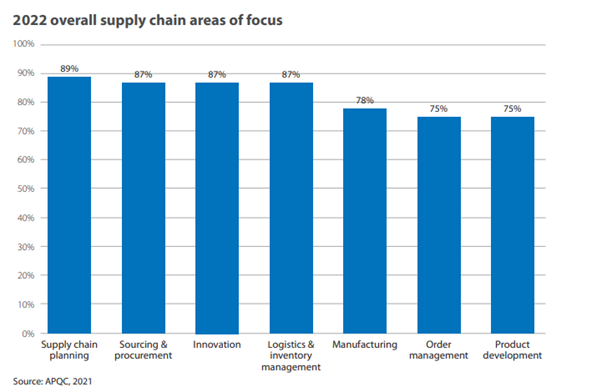

En 2022, les chaînes d'approvisionnement complexes et volatiles font des plateformes de chaîne d'approvisionnement intelligentes une priorité pour la plupart des entreprises. Une enquête menée auprès de professionnels des chaînes d'approvisionnement du monde entier révèle que la planification est la priorité pour 2022, 89 % d'entre eux ayant choisi la planification comme stratégie à privilégier. Par ailleurs, 87 % d'entre eux ont déclaré que le sourçage et l'approvisionnement, qui sont étroitement liés la planification, constituent les éléments critiques incontournables cette année.

La raison pour laquelle la planification de la chaîne d'approvisionnement est devenue une priorité absolue est que l'inflexibilité et le manque d'adaptabilité constituent bien souvent des éléments essentiels dans de nombreuses configurations de planification actuelles. Cette capacité limitée à faire face au changement est en effet devenue un problème de taille lorsque la pandémie a éclaté dans le monde entier.

Les entreprises qui avaient pour habitude d'ajuster leurs processus d'approvisionnement et d'expédition sur une base trimestrielle ont soudain dû produire des données précises et actualisées sur une base mensuelle, voire hebdomadaire. L'analyse de ces informations et l'établissement de prévisions ont représenté un énorme défi pour beaucoup, laissant peu de possibilités d'améliorer la situation ou même de maintenir le niveau de service.

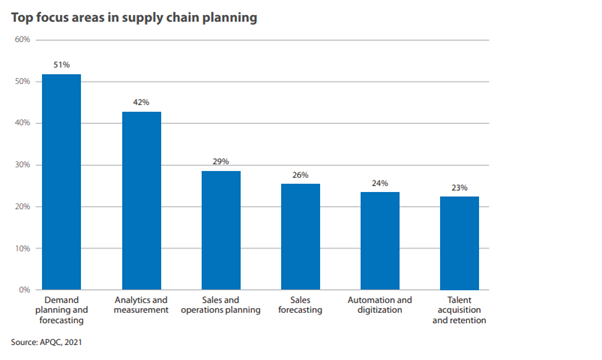

Les informations recueillies dans le cadre de l'enquête montrent que ce nouvel environnement de planification a représenté un véritable défi. Le questionnaire rédigé par APQC a révélé que le point le plus fréquemment mentionné par les personnes interrogées comme étant la grande priorité pour l'année à venir est la planification et la prévision de la demande (51 %) – des aspects qui sont devenus beaucoup moins évidents au cours de ces deux dernières années et qui rendent les projections dans le temps beaucoup plus compliquées.

L'impact que la pandémie a eu sur les chaînes d'approvisionnement et l'approvisionnement, ainsi que sur les exigences sous-jacentes en matière de planification, ont amené Mark Holloway de Goodyear à se poser trois questions essentielles concernant les investissements dans les technologies : "Comment pouvons-nous utiliser la technologie pour améliorer la précision et l'efficacité de ce que nous faisons ? Comment pouvons-nous utiliser la technologie pour améliorer notre résilience ? Et comment pouvons-nous améliorer notre agilité grâce à l'utilisation de la technologie ?"

Line Nørgaard souligne également que le processus de planification devra de plus en plus prendre en compte les aspects environnementaux, sociaux et de gouvernance, et que les entreprises devront faire face à une réglementation beaucoup plus lourde. "Tout cela deviendra beaucoup plus complexe à l'avenir, et nous constatons que de nombreuses entreprises ont besoin d'aide pour s'en sortir", dit-elle pour conclure.

L'adoption du numérique est cruciale

L'automatisation s'impose rapidement comme un pilier essentiel pour surmonter les obstacles rencontrés au niveau des chaînes d'approvisionnement. Cette nécessité est d'autant plus forte pour ceux qui supervisent ces chaînes, car il n'y a de plus en plus souvent aucun autre moyen de faire face à la rigidité inhérente et à la surcharge de travail des travailleurs.

Les pénuries de travailleurs de première ligne dans les secteurs du transport et de l'entreposage font la une des journaux, mais de graves pénuries de main-d'œuvre touchent également le personnel chargé de l'analyse de données et de la planification. Lorsqu'il s'agit d'un travail complexe, on ne peut pas dire que plus d'entrées signifie plus de sorties. Les travaux d'analyse de données complexes ne peuvent pas être effectués de manière très intensive pendant de longues heures sans nuire à la qualité et augmenter la rotation du personnel. C'est notamment le cas lorsque les employés doivent se battre avec leurs systèmes et leurs bases de données tout en essayant de connecter différents flux de données provenant de sources différentes.

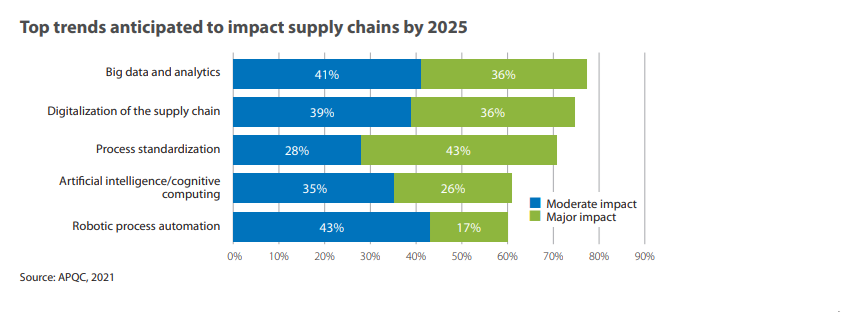

Cela pourrait fort bien expliquer pourquoi nous assistons à une reconnaissance croissante du pouvoir potentiel de l'IA et de l'analyse de données. Une enquête menée par Reuters Events auprès de professionnels de la chaîne logistique a révélé que l'IA était considérée comme la technologie la plus transformatrice de l'avenir, 61 % d'entre eux estimant qu'elle aura l'impact le plus important parmi une série de technologies clés au cours des cinq prochaines années. L'IA arrive également en tête en termes d'impact dans les 12 à 18 mois à venir (21 %).

Une enquête conduite par AQPC, dans laquelle il était également demandé quelles technologies auraient le plus d'impact dans un avenir proche, a révélé que le big data et l'analyse de données sont considérés comme les plus transformateurs jusqu'en 2025, 77 % des personnes interrogées estimant qu'ils auront un impact modéré ou important. Cependant, les personnes travaillant dans la logistique et le transport trouvent que l'ARP, l'autre composante cruciale de l'AI, est à la traîne par rapport aux autres technologies.

Conclusion : il y a encore du pain sur la planche…

Pour les organisations qui se lancent dans une démarche visant à mettre en place une AI complète, l'utilisation de l'ARP pour le travail quotidien peut être un excellent tremplin vers l'utilisation de modèles d'AA plus évolués. Toutefois, les deux enquêtes révèlent qu'un nombre relativement modeste de personnes interrogées s'attendent à des résultats spectaculaires suite à l'utilisation de l'ARP. Dans les deux cas, la technologie figurait au bas de la liste des cas d'impact attendus. Dans l'enquête de Reuters, 12 % pensent que l'ARP sera la technologie émergente la plus critique à moyen terme et seulement 17 % dans l'étude d'APQC pensent qu'elle aura un impact majeur d'ici 2025.

Drew Sonden est d'avis qu'il s'agit là d'un défi de taille, car l'ARP constitue une passerelle pour faciliter le déploiement et l'utilisation de technologies auxquelles on accorde actuellement plus d'importance. En outre, les avantages de l'ARP ont été démontrés et ont porté leurs fruits dans d'autres domaines. "D'une manière générale, l'industrie a adopté l'automatisation dans les usines", note Sonden. "Mais pour des raisons qui restent floues, peut-être parce que les logiciels n'ont été que récemment capables de traiter la gestion de la chaîne d'approvisionnement, ce même enthousiasme pour l'automatisation n'a pas encore dépassé les limites de l'usine pour atteindre les cols blancs. À partir d'un point central, vous avez la possibilité d'évaluer ce qui se passe, ce qui doit être fait et ce qui ne va pas dans votre usine. Ce niveau d'automatisation présente bien évidemment des avantages formidables pour les fournisseurs et les fabricants, mais pour je ne sais quelle raison, nous ne parvenons pas à convaincre les partenaires logistiques et les fournisseurs de partager et d'améliorer les données de manière professionnelle dans le but de rendre la chaîne d'approvisionnement intelligente et automatisée."

Si l'on veut parvenir à gérer les volumes d'information dont on disposera (et dont on dispose souvent même déjà), cette façon de voir les choses devra changer, et les mentalités devront évoluer pour pouvoir déployer de nouvelles solutions telle que l'ARP dans un avenir proche. "Il y a une énorme quantité de données disponibles, qu'il s'agisse de la demande des clients, des mesures de volumes, ou encore de la capacité logistique", relève Sonden, pour conclure.