Auteur: Karl D’haveloose

Le métavers industriel est sans aucun doute la technologie la plus transformatrice qui ait vu le jour dans le domaine de la fabrication et de la maintenance, dans la mesure où il combine différentes technologies virtuelles de pointe dans le but de créer un paysage opérationnel plus efficace et plus réactif. L'intégration de technologies telles que la 5G, l'edge computing et les solutions cloud permet aux entreprises de redéfinir les processus traditionnels de fabrication et de maintenance. Cette évolution est particulièrement évidente dans le domaine de la télémaintenance, qui offre de nettes améliorations par rapport aux méthodes conventionnelles et qui est essentielle dans les solutions axées sur les services. En tirant parti de ces innovations, les entreprises peuvent améliorer leur efficacité opérationnelle, réduire les temps d'immobilisation des actifs et conserver un avantage concurrentiel sur un marché qui évolue à un rythme effréné. Mais qu'entendons-nous au juste lorsque nous parlons de 'télémaintenance' ?

Qu'est-ce que la télémaintenance ?

Au cours de ces dernières décennies, de nombreuses entreprises se sont concentrées sur la servitisation (c'est-à-dire l'ajout de modèles de services à leur gamme de produits existante) de deux manières différentes :

ou

Dans la première option, les services de maintenance qui permettent de prolonger la durée de vie du produit sont les services les plus couramment proposés, comme dans le cas de l'achat d'une voiture pour laquelle la maintenance est effectuée par le réseau de concessionnaires agréés de la marque. Dans la seconde option, comme dans le cas d'un modèle 'machine en tant que service', dans le cadre duquel des machines industrielles sont proposées en tant que service B2B tandis que le fournisseur de la machine-outil en reste propriétaire, les services de maintenance sont essentiels pour garantir la satisfaction du client et la viabilité financière du modèle d'entreprise. Dans ce cas, les temps d'arrêt de production prolongés peuvent entraîner des pertes financières importantes pour le fournisseur d'équipement, ce qui rend la maintenance en temps opportun tout à fait cruciale pour les deux parties concernées.

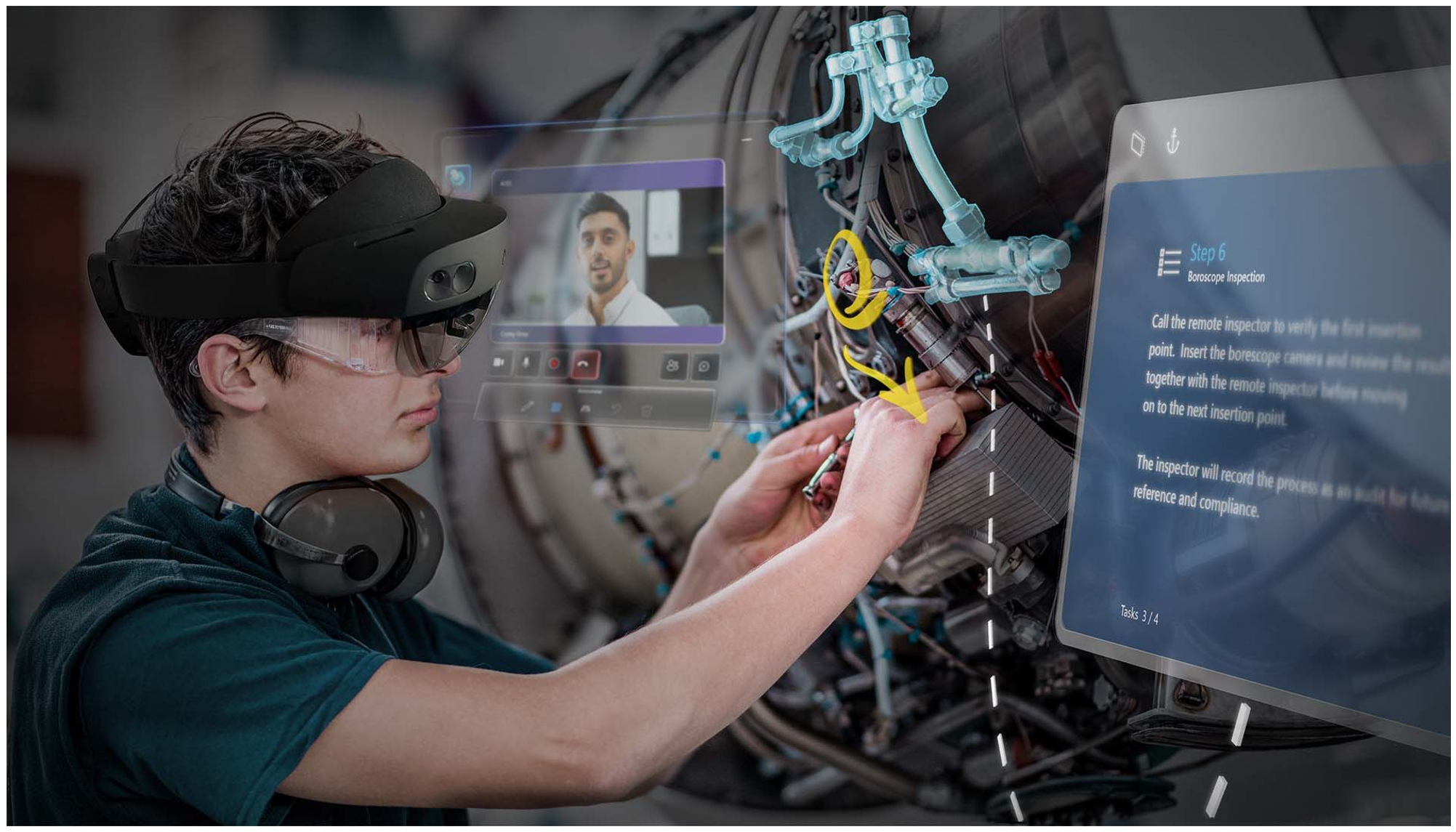

La télémaintenance permet aux techniciens de surveiller et d'effectuer la maintenance d'un appareil, d'un système ou d'une machine à distance. Les technologies de télémaintenance permettent aux entreprises de surveiller les systèmes en temps réel, d'analyser les données et de prévoir les éventuels dysfonctionnements, réduisant ainsi les temps d'arrêt non planifiés. Pour permettre d'intervenir à distance, des technologies telles que le cloud computing et les appareils de l'IdO (Internet des Objets) jouent un rôle essentiel. En outre, les technologies de réalité virtuelle, augmentée et mixte (RV/RA/RM) jouent un rôle important dans la visualisation à distance de ces appareils. En combinant et en intégrant ces technologies, le métavers industriel peut être la clé de la transformation des processus de télémaintenance.

Le concept de métavers industriel démystifié

Lorsque l'on entend le terme 'métavers', on pense spontanément aux avatars et aux casques virtuels de Meta, Google et autres ainsi qu'aux expériences typiques vécues par les consommateurs finaux, telles que les jeux vidéo, le shopping ou le tourisme. Dans le contexte industriel, le 'métavers' est en outre souvent associé à l'environnement immersif dans lequel les entreprises, les employés et les clients peuvent se réunir virtuellement. Mais le 'métavers industriel' est un terrain de jeu fort différent. En revanche, le battage médiatique qu'il suscite est très limité, et il s'agit aussi de moins en moins d'un mythe.

Le métavers industriel est une plateforme complète de répliques virtuelles connectées (jumeaux numériques) de machines, d'usines et même de processus d'entreprise, dont le but est de faire en sorte que les éléments physiques et numériques puissent être fusionnés tout au long du cycle de vie du produit. Le métavers industriel permet une interaction naturelle entre l'homme et la machine (c'est-à-dire une interaction réel-virtuel), la simulation du comportement des machines et la simulation de processus industriels dans leur intégralité.

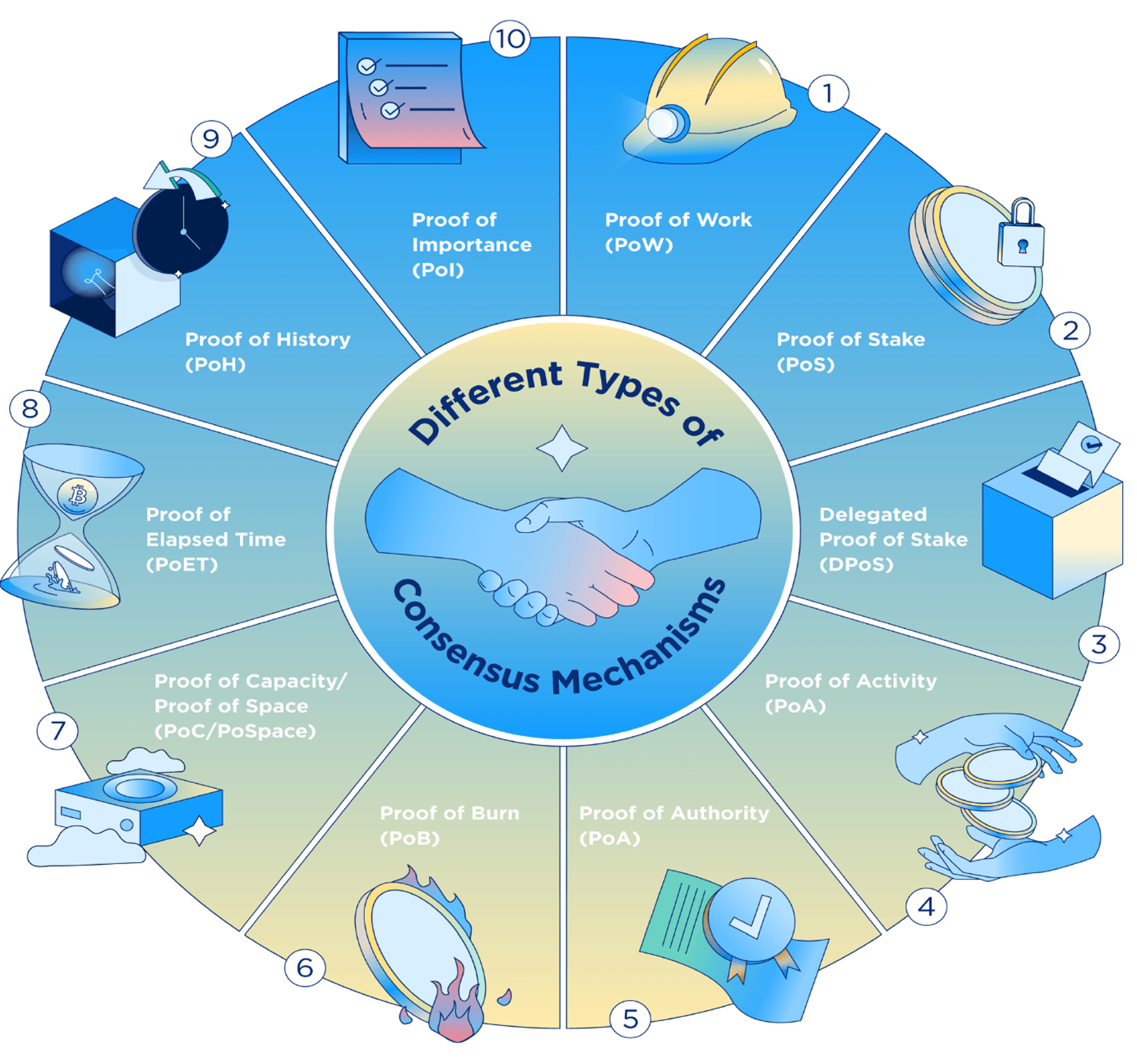

Une autre erreur que l'on commet bien trop souvent consiste à associer le métavers aux seules technologies de réalité virtuelle. En fait, outre la RA/RV, des technologies avancées telles que l'IdO, l'intelligence artificielle, l'edge computing, le streaming de données, les réseaux de communication et les technologies de la blockchain sont également des éléments fondamentaux de ce concept. Ceux-ci sont en effet indispensables pour venir à bout de nombreux défis qui se posent à l'industrie, tels que ceux liés aux processus de télémaintenance.

Résolution des problèmes de maintenance sur site dans le monde numérique

L'un des principaux défis auxquels les services de maintenance sont confrontés est la difficulté logistique que constitue l'envoi de spécialistes sur place lorsque des pannes surviennent. Les méthodes de communication traditionnelles, telles que les appels téléphoniques, ne permettent en effet souvent pas de résoudre des problèmes complexes et se révèlent peu efficaces lorsque l'on veut éviter des erreurs pendant les réparations. Le métavers industriel permet quant à lui de relever ce défi en créant un environnement numérique commun où les experts peuvent surveiller, diagnostiquer et résoudre les problèmes aux côtés des techniciens sur le terrain, quel que soit l'endroit où ils se trouvent physiquement.

Prenons l'exemple d'un fournisseur allemand de machines en tant que service dont le fonctionnement repose sur un modèle d'entreprise basé sur le paiement à l'usage. Une entreprise manufacturière brésilienne est son client et utilise ces machines dans sa ligne de production. Si un problème survient au Brésil, l'équipe allemande peut effectuer des inspections et fournir une assistance sous forme de télémaintenance grâce à une infrastructure de métavers industriel. Les techniciens collectent des données opérationnelles via des appareils IdO en vue d'identifier les anomalies par le biais de jumeaux numériques. Les technologies de RX (réalité étendue) permettent des inspections visuelles et des interactions avec les actifs numériques, grâce à quoi le personnel sur place peut effectuer des opérations de maintenance en temps réel. Cette parfaite intégration entre les environnements physiques et virtuels permet non seulement de préserver les équipements, mais aussi de promouvoir un modèle opérationnel durable, les analyses pilotées par l'IA permettant de fournir des informations nécessaires à l'élaboration de futures stratégies de maintenance basées sur des données tant historiques qu'en temps réel.

Grâce à cet environnement industriel numérique, des équipes d'experts et des techniciens se trouvant à des endroits différents peuvent travailler ensemble, repoussant ainsi les limites de l'impossible. En visualisant des jumeaux numériques, les techniciens peuvent accéder rapidement aux informations essentielles, ce qui accélère la résolution des problèmes. Les technologies de RA/RV simplifient les tâches complexes et limitent les déplacements des spécialistes, ce qui se traduit par des coûts, des temps d'arrêt des machines et un impact environnemental réduits au minimum.

En outre, les techniciens bénéficient d'expériences de formation stimulantes dans des environnements simulés, ce qui leur permet d'accroître leurs compétences et leur confiance dans les procédures de maintenance avant de les appliquer dans des situations réelles.

L'utilisation de la technologie des registres distribués (en anglais : Distributed Ledger Technology ou DLT) dans un environnement de métavers industriel améliore la sécurité des informations sur les produits et les processus grâce à un enregistrement décentralisé et inaltérable des transactions et des échanges de données. Les informations relatives à la production, qui sont difficiles à protéger au moyen des méthodes traditionnelles, peuvent être numérisées à l'aide de JNF (jetons non fongibles) dans l'environnement virtuel du métavers, ce qui en facilite le stockage et le partage. Tandis que ces informations sont visualisées à l'aide des technologies de RX, des paiements automatiques sont effectués aux propriétaires à l'aide d'actifs numériques. Chaque information est stockée sur plusieurs nœuds, ce qui rend pratiquement impossible sa modification ou sa suppression sans un consensus au sein du réseau. Cette transparence garantit que toutes les parties prenantes ont accès aux mêmes données vérifiées, ce qui réduit le risque de manipulation et de fraude.

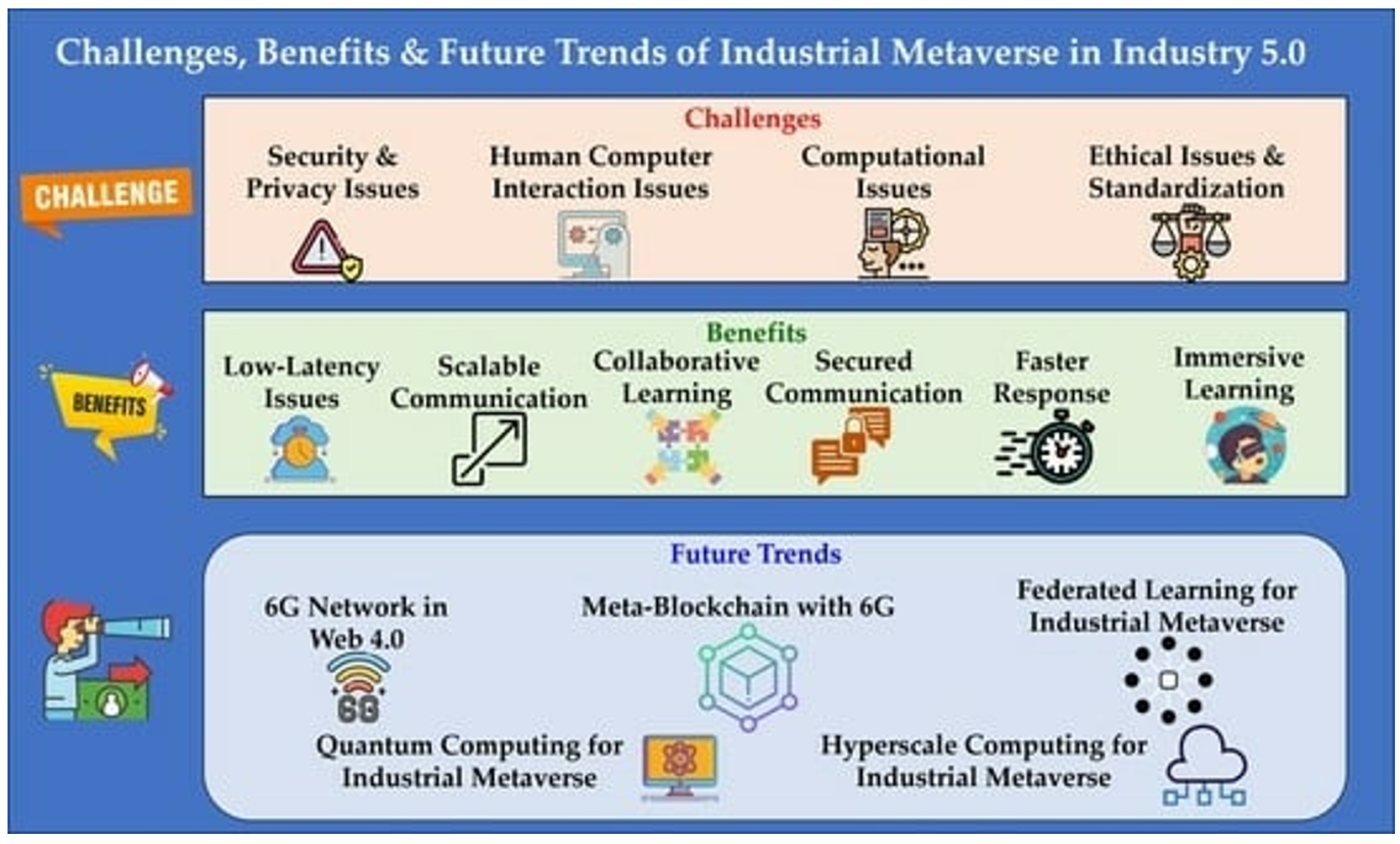

Les défis cachés de la maintenance via le métavers et les perspectives d'avenir

Bien que cette technologie évolutive et durable offre de nombreux avantages, elle présente également un certain nombre de défis. Le développement d'un métavers industriel exige de modéliser avec précision l'espace virtuel et d'en assurer l'applicabilité. Le facteur clé est que cet espace numérique peut englober l'environnement de production, tous les appareils et toutes les personnes dans la boucle. Le développement d'un tel environnement nécessite la création d'un ensemble de données de scènes 3D à grande échelle avec différents formats de données, ce qui rend le processus particulièrement laborieux. Et cela coûte donc de l'argent.

Un autre défi de taille est celui du maintien de la synchronisation en temps réel entre les machines physiques et leurs jumeaux numériques. La non synchronisation des changements dans le système actuel peut entraîner des incohérences lors des opérations de maintenance. Par conséquent, le métavers industriel doit être intégré aux systèmes existants selon une stratégie adéquate qui tient compte de la pérennité des données, de la rapidité des mises à jour des données et de la qualité des données.

Les contraintes liées à l'infrastructure peuvent également avoir un impact négatif sur les performances de la télémaintenance. Pendant les opérations à distance, la latence du réseau doit être évitée pour garantir une connexion stable. Les technologies de connexion haut débit (telles que la 5G ou le Wi-Fi 6) sont ainsi essentielles pour éviter la latence du réseau pendant les opérations à distance. D'autre part, le manque de capacités matérielles peut limiter le traitement des modèles utilisés dans le métavers industriel. Le matériel, tel que les appareils de RX, les vêtements dotés de capteurs, les projecteurs holographiques, les interfaces neuronales directes (IND) ou les terminaux d'affichage intelligents, doit être choisi avec le plus grand soin afin d'éviter une détérioration de la qualité et du détail de l'affichage du jumeau numérique. En outre, la dépendance à l'égard des services cloud pour le traitement des données sensibles suscite des inquiétudes quant à la sécurité et à la confidentialité des données, ce qui nécessite une conception minutieuse de l'infrastructure informatique afin de protéger la propriété intellectuelle.

Pour pouvoir faire face à ces défis de manière adéquate, les progrès de l'infrastructure informatique de l'entreprise doivent être considérables. Par conséquent, l'avenir du métavers dans le secteur industriel promet des changements significatifs dans la fabrication intelligente. Les infrastructures de données fédérées innovantes se généraliseront, aux côtés de l'IA industrielle et des technologies de la blockchain. Des solutions avancées telles que la B5G, la 6G et la communication quantique amélioreront les échanges de grandes quantités de données (big data) et les interactions en temps réel. L'amélioration du matériel et des applications de RX offrira aux utilisateurs des expériences plus interactives et plus immersives. Dans le même temps, l'ensemble de ce paysage technologique devrait garantir l'efficacité énergétique et la durabilité.

Nous savons que tous ces défis et les avancées technologiques requises manquent de réalisme et sont incompatibles avec la réalité de nombreuses entreprises, où des problèmes élémentaires tels que le manque de pérennité des données et le manque d'intégration dans le paysage informatique font encore partie de la routine quotidienne. Cela étant, les derniers paragraphes ont décrit le scénario idéal – qui n'est en fait la réalité d'aucune entreprise et qui ne doit pas exister pour pouvoir tirer parti du métavers industriel. Nous recommandons d'ailleurs plutôt le contraire. L'intégration du métavers industriel peut en effet très bien commencer à petite échelle, avec un cas d'utilisation spécifique qui peut apporter la plus grande valeur ajoutée et qui ne nécessite que des mises à jour technologiques mineures. Commencer par des déploiements à petite échelle, prouver le concept dans des cas d'utilisation spécifiques et surmonter les défis au niveau local pour ces déploiements peut être un premier pas vers le développement de l'infrastructure de données et de réseau et l'amélioration de la pérennité et de l'intégration des données.

Conclusion : Start Now, Start Small

Le métavers industriel a clairement le potentiel d'apporter un changement radical dans tout ce qui touche aux processus de maintenance et de réparation au sein des entreprises. La combinaison de différentes technologies de pointe permet en effet de rapprocher étroitement les mondes physique et numérique, offrant ainsi d'énormes avantages aux services de production et de maintenance. Grâce aux techniques de télémaintenance sur une plateforme numérique, les pannes peuvent être rapidement identifiées et résolues, tout en réduisant les coûts pour les entreprises et en augmentant l'efficacité opérationnelle. Il est indéniable que certains obstacles doivent encore être surmontés pour garantir un succès à long terme. Mais même si l'infrastructure nécessaire aux jumeaux numériques doit être prise en considération avec le plus grand soin, ce changement peut être amorcé à petite échelle et évoluer graduellement en fonction des besoins de chaque entreprise. Les tendances observables à l'heure actuelle semblent indiquer que le métavers industriel évoluera vers des systèmes plus intégrés, plus efficaces et plus conviviaux, ce qui augmentera sensiblement les possibilités offertes en matière de télémaintenance et de fabrication intelligente. Dans ce contexte, les entreprises devront impérativement prendre part à cette révolution et appliquer des solutions innovantes si elles désirent conserver leur avantage concurrentiel.