Nous prenons place à la grande table qui sert à la fois de table de réunion et de table de réfectoire, à l'image de Bram Vergote de Bravo-Tech, qui est quelqu'un de très terre-à-terre, mais néanmoins animé d'une véritable passion. Aujourd'hui, nous ne sommes pas invités par une multinationale ou une PME mondialisée de deuxième génération, mais bien par un cavalier seul et obstiné, dont la croissance a été si rapide qu'il est parvenu à se hisser en un rien de temps à un niveau tout à fait respectable sur le marché. Et nous sommes bien entendu ravis d'entendre cela. Précisons par ailleurs que Bram a insisté pour que son fournisseur de machines, John Verlinden de Hermle Netherlands soit à ses côtés lors de cette interview, car lui aussi est un partenaire technologique et stratégique de confiance.

Bram Vergote, diplômé en électromécanique, apporte d'emblée quelques précisions : "Je suis le fils d'un agriculteur, ce qui signifie que je ne vais pas me lancer dans de grandes phrases, mais aussi que le fait de travailler dur et de dépenser chaque centime avec sagesse fait partie de l'ADN de ma famille." En 2001, Bram a commencé sa carrière en tant que technicien de maintenance chez De Coninck Steam Boilers à Gavere. Après ses heures de travail, il adorait rouler à moto. Et ce motard passionné a rapidement eu l'envie très ambitieuse de fabriquer lui-même ses propres pièces et est donc parti à la recherche d'un vieux tour tout à fait conventionnel. Le hasard a ensuite voulu qu'en 2004, Bram visite Metapro, notre salon consacré à la transformation des métaux qui se tenait à Kortrijk Xpo, et qui est par la suite devenu le salon incontournable des technologies manufacturières Machineering, dont la prochaine édition se tiendra en 2023 à Brussels Expo. Et c'est donc là que le déclic s'est produit, sur le stand de Van Waasdijk Haas, lorsque Bram, qui n'était alors encore qu'un simple novice dans le domaine, a acheté la première machine CNC Haas destinée à la Belgique

Partant d'un nombre de commandes égal à zéro, Vergote s'est mis à fabriquer de simples pièces de rechange après ses heures de travail pour les clients qu'il rencontrait dans le cadre de son travail en tant que technicien de maintenance. Après 3 années et un carnet de commandes quelque peu surchargé, Bram a dû franchir le pas et devenir un fournisseur indépendant à temps plein. Plusieurs machines ont alors été ajoutées au parc de machines, mais toujours pas de personnel en vue.

De bricoleur à artiste

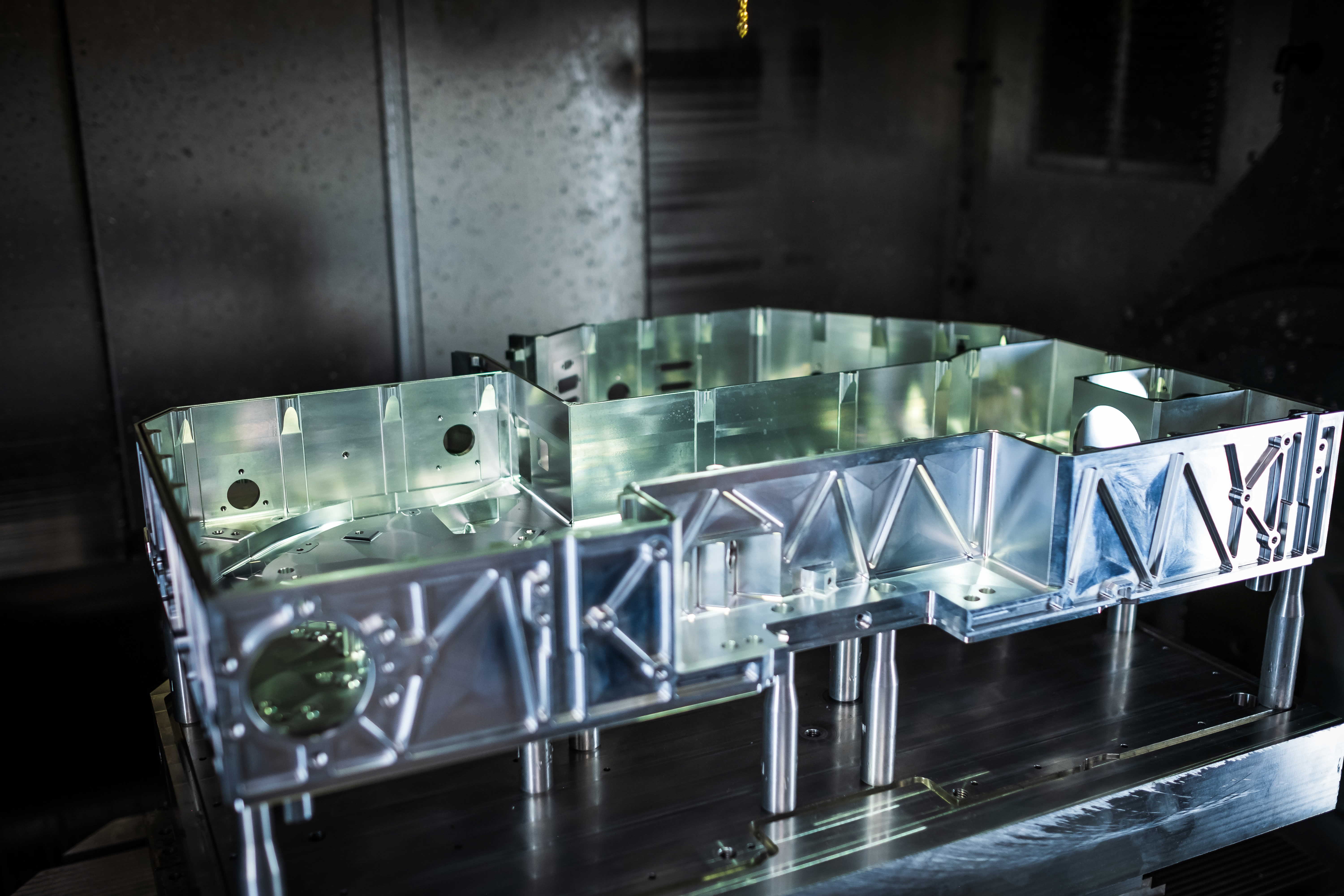

Vergote s'est ensuite lancé dans des travaux plus complexes et plus rentables (petites séries, moules et prototypes) qui nécessitaient naturellement aussi des machines à 5 axes, qui sont nettement plus performantes. En 2008-2009, il a donc acheté sa première machine à 5 axes, et en 2010, dans le sillage de la crise financière, il a signé son premier contrat lui permettant de rentabiliser cette machine. Ses clients les plus importants sont aujourd'hui les secteurs de l'aérospatiale, de l'automobile et de l'énergie (turbines, centrifugeuses spéciales destinées notamment aux fusées, turbines à vapeur, pièces de compresseurs…). Vergote emploie actuellement 10 personnes à plein temps.

Un bon partenariat avec les principaux fournisseurs exige avant tout une confiance réciproque quant au savoir-faire de chacun.

Bravo-Tech opte de manière très judicieuse pour un nombre limité de fournisseurs de machines, de logiciels et d'outils. Bram précise : "D'une part, nous sommes parfois trop petits pour approcher nous-mêmes les grands clients, et d'autre part, nous devons faire appel au savoir-faire de nos fournisseurs de machines et d'outils pour savoir si – et, le cas échant, comment – nous pouvons prendre en charge une mission complexe particulière. Je tiens à souligner que cela peut également présenter des inconvénients ou des risques. Par risques, j'entends des estimations de travaux mal effectuées et le fait d'être dépendant d'un seul fournisseur de machines."

Vergote relance : "Il faut choisir le bon partenaire lorsqu'il est question de technologie d'usinage. Le prix est une chose, mais les grandes marques ne disposent pas uniquement de machines et d'outils performants ; elles disposent également d'un réseau d'experts qui les aident à évaluer la faisabilité des travaux et les conseillent si nécessaire. Sans compter que je suis une personne qui fonctionne au feeling... Bref, il faut vraiment pouvoir faire confiance aux gens."

La pandémie de COVID-19 a chamboulé le modèle de croissance de Bravo-Tech : davantage de temps, moins d'argent, et s'en tenir aux objectifs principaux.

Bravo-Tech a concentré tous ses efforts sur la croissance et l'accélération jusqu'en février 2020. Mais ensuite, la situation s'est sérieusement compliquée. "Nous sommes une entreprise qui doit également pouvoir se développer de manière considérable avec de l'argent emprunté. Chaque centime que nous gagnons doit aussi être en partie mis de côté pour rembourser les banques. Les nouvelles machines coûtent aujourd'hui facilement 500K. Il est donc préférable de ne pas toutes les acheter en un seul coup. Juste avant le confinement, nous avions prévu certains investissements et venions d'engager quelqu'un pour nous aider à gérer la croissance future de l'entreprise. Du jour au lendemain, les gros clients ont cessé de nous passer des commandes, et cette situation a duré plusieurs mois. Pendant toute cette période, j'ai garanti à mon personnel que, malgré les circonstances, il pourrait continuer à travailler à temps plein et à être rémunéré. Je peux vous assurer que j'ai passé plusieurs nuits blanches à angoisser, mais au bout du compte, je suis parvenu à tenir ma promesse."

Et c'est donc effectivement ce qui s'est passé. Bravo-Tech a maintenu son personnel en activité grâce à des formations supplémentaires et des licences Hypermill, à l'intégration d'un PGI et d'un logiciel de comptabilité, à un nouveau banc de mesure et à une nouvelle salle de mesure. Le jour où la dernière machine à 5 axes a été livrée, toute la Belgique s'est retrouvée confinée. Notre chiffre d'affaires s'est effondré, alors que notre modèle d'investissement avait été calculé pour une croissance financière plus forte et que nous allions acheter une machine supplémentaire et embaucher du personnel supplémentaire.

Le monde ne s'arrête pas de 'tourner'... ou de fraiser

"Malgré toutes les critiques qui m'ont été adressées, je me suis strictement tenu à ce plan de croissance", précise Vergote. "J'avais besoin de ces personnes pour mener à bien mon plan de croissance, et les nouveaux collaborateurs se sont manifestés à un rythme accéléré grâce à la crise du coronavirus. Le fait d'avoir investi dans une salle de mesure moderne, des machines supplémentaires, de nouveaux logiciels et un personnel formé m'a permis de gagner la confiance d'un client du secteur aérospatial. Aujourd'hui, nous travaillons pour la première fois pour l'industrie néerlandaise des semi-conducteurs et avons aussi notre premier client au Royaume-Uni. Notre croissance a connu une progression remarquable en 2021 et 2022 se poursuit également selon les prévisions. La complexité et la persévérance au niveau de la planification nous ont sauvés. Nous avons eu de la chance, mais nous avons aussi un peu forcé les choses", conclut Vergote, le sourire aux lèvres.

En matière d'ingénierie, d'autres peuvent faire mieux, mais nous tournons et fraisons tout simplement mieux

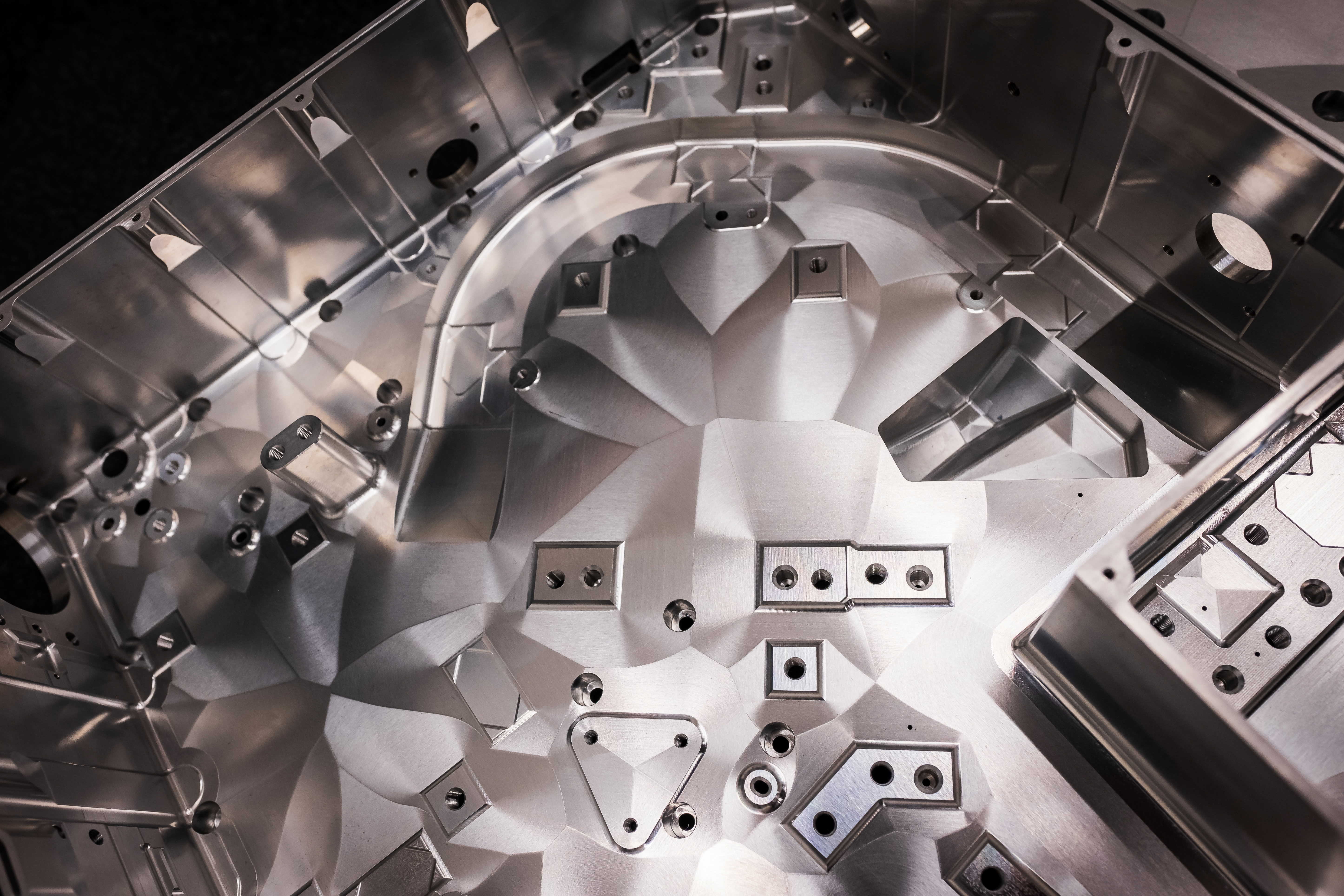

Bravo-Tech a choisi de ne pas offrir ses propres services d'ingénierie et de conception ; nous optons plutôt pour une intégration verticale de multiples techniques. Il existe beaucoup de partenaires d'ingénierie de qualité et nous préférons les voir venir à nous en tant que clients. Parce que lorsque l'on signe pour quelque chose, il faut aussi être capable de le réaliser. Le délai de réalisation d'un moule était autrefois de huit semaines, et allait de pair avec un coût de fabrication colossal et un réseau de trois fournisseurs ou plus. La pièce était d'abord fraisée, puis polie à la main par une entreprise spécialisée. Ensuite, un autre fournisseur devait doter le moule des orifices de ventilation nécessaires. Notre travail consiste plutôt à mettre à profit nos connaissances pour accroître les services de sous-traitance fournis, de telle sorte que, grâce à notre intervention, le délai d'exécution soit ramené à tout juste moins de deux semaines et que le nombre d'heures de travail et d'utilisation des machines soit considérablement réduit. Ce qui se traduit naturellement par des économies substantielles pour le client.

Pour pouvoir mener à bien de telles missions, vous devez une fois de plus investir dans des machines de production et de polissage très performantes et coûteuses, sans aucune garantie à long terme. Les clients qui se retrouvent face à des défis de taille font de plus en plus appel à nous. Parmi eux, il y a notamment un grand producteur d'électricité, pour lequel le centre de recherche imprime en 3D la turbine d'un circuit de refroidissement de la centrale électrique en utilisant le procédé de fabrication additive arc-fil (WAAM). Une fois imprimée, cette turbine nous est confiée pour un post-traitement très complexe. D'autres sociétés de services d'impression 3D nous contactent de plus en plus souvent pour ce type de post-traitement. Rien ne dit qu'à l'avenir nous investirons dans des machines de production hybrides, qui impriment aussi bien qu'elles fraisent, mais pour l'instant les prix d'achat comme le coût des formations sont trop élevés.

Hermle, par exemple, teste déjà sa propre technologie hybride MPA (application de poudres métalliques/fabrication additive), fabrique plusieurs pièces pour des clients, et rassemble toutes les pièces du puzzle nécessaires à la commercialisation d'un tel centre d'usinage/MPA intégré. Chez nous, la robotisation de la production est actuellement minimale. En fait, cela est plutôt dû au fait que nous acceptons peu de projets conventionnels et que nous travaillons plutôt sur des prototypes et des pièces uniques, ce qui signifie qu'il n'y a que très peu de tâches automatisables. Nos robots sont utiles pour charger des pièces lourdes, mais pas nécessairement pour un chargement et un déchargement plus rapides et moins coûteux. Pour l'avenir, nous préférons investir dans les dernières technologies intelligentes dans le domaine de la palettisation et de l'automatisation des pièces, qui permettent de réduire au maximum les délais entre les opérations d'alimentation, de chargement, d'usinage et de stockage. Les machines d'usinage nécessitent très peu de maintenance préventive. Bien entendu, nous recevons des notifications logicielles si des liquides de refroidissement ou des outils doivent être réapprovisionnés. Mais pour le reste, la vie productive de la plupart de nos machines est assez longue, certaines ayant déjà tourné pendant plus de 25.000 heures.

Bravotech 2030 – King of complexity

"Il n'y a que deux possibilités", lance le directeur commercial en plaisantant. "Soit j'aurai vendu ma société et vous me retrouverez sur le circuit de Francorchamps... Soit notre site comptera au moins 10 machines supplémentaires, qui seront capables d'effectuer des tâches encore plus complexes. Nous voulons que nos plus grands clients nous voient comme le spécialiste des interventions qui nécessitent des machines et un savoir-faire très spécifiques. Il y a assez d'argent et de travail sur le marché, mais le personnel se fera toujours plus rare et plus cher – c'est une certitude. Je suis, sans l'ombre d'un doute, convaincu que des tâches plus complexes et variables, l'innovation, la formation continue et un environnement de travail confortable deviendront les grands atouts de l'avenir. Notre personnel suit régulièrement des formations et est toujours impatient de travailler sur nos machines les plus récentes et sur des pièces difficiles à réaliser. Nous admirons notamment ce que 247TailorSteel est capable de faire dans le domaine de la tôlerie. Ce modèle de fabrication à réaction rapide et de personnalisation de masse nous intrigue beaucoup."

Bram Vergote – A raging bull on techno steroids – Tant que c'est 'hardcore'...

Ce Taureau de 42 ans est né pile-poil le jour de la fête du Travail. Pour Vergote, la mécanique, la rapidité et la compétitivité sont inscrites dans ses gènes ; les motos de piste et d'enduro, le karting et les voitures de course sont pour lui comme une seconde nature. Il adore bidouiller de vieilles mécaniques en les combinant ou essayer le tout dernier gadget numérique d'une nouvelle machine, et en tester les limites. Vergote avoue sans ambages que son enthousiasme, sa passion pour tout ce qui est technique et son dynamisme gagnent parfois à être combinés, par mesure de sécurité, à un entourage de personnes qui savent – dans une certaine mesure – dompter les Taureau. Mais la connaissance de soi est cruciale pour réussir dans l'entrepreneuriat. Nous en revenons toujours au principe de base voulant qu'il est essentiel de trouver et garder 'les bonnes personnes' dans son entourage.

Ado, il adorait se passer '1999' de Prince. Mais aujourd'hui, il se fait plaisir en réveillant le voisinage avec ses ambitions de DJ techno. Il est clair que Vergote continuera à 'tourner' avec son équipement de DJ, tout en restant aux commandes de son usine, jusqu'à devenir centenaire.