We zitten aan een grote tafel, die dienst doet als vergader- en reftertafel, zoals het hoort bij een down-to-earth, maar niettemin gepassioneerde Bram Vergote van Bravo-Tech. Vandaag zijn we niet te gast bij een multinational of een 2e generatie geglobaliseerde kmo. We schuiven aan bij een eigengereide, snel groeiende lone rider, die onder de radar de sporten van de ladder in een mum van tijd opklom. Zo horen wij het graag. Bram stond er op om zijn machineleverancier, namelijk John Verlinden van Hermle Nederland als sidekick bij het interview te hebben, want deze is ook technologisch en strategisch een vertrouwenspartner.

“Ik ben een boerenzoon. Bij mij geen prietpraat, maar noeste arbeid en iedere cent twee keer omdraaien behoren tot het familie-DNA”, aldus Bram Vergote, graduaat elektromechanica van opleiding. In 2001 startte Bram als servicetechnieker bij De Coninck Stoomketels in Gavere. Na zijn uren was hij een gepassioneerde motorrijder. De ‘biker’ had al vlug de ambitie om eigen onderdelen zelf te draaien en zocht een conventionele oude draaibank. Het toeval wil dat Bram in 2004 onze metaalbeurs Metapro in Kortrijk Xpo – ondertussen geëvolueerd tot de maaktechnologiebeurs Machineering in Brussels Expo – bezocht en de vonk oversloeg op de stand van Van Waasdijk Haas. Daar kocht hij als als bleu de eerste Haas CNC-machine in België.

Van nul begint Vergote na zijn werkuren eenvoudige wisselstukken te draaien voor klanten, die hij tegen het lijf loopt als onderhoudstechnieker. Na 3 jaar en iets teveel opdrachten neemt Bram de sprong naar voltijds zelfstandig toeleverancier. Het machinepark groeit met meerdere machines, maar op dat moment werkt hij nog steeds zonder personeel.

Van knutselaar tot kunstenaar

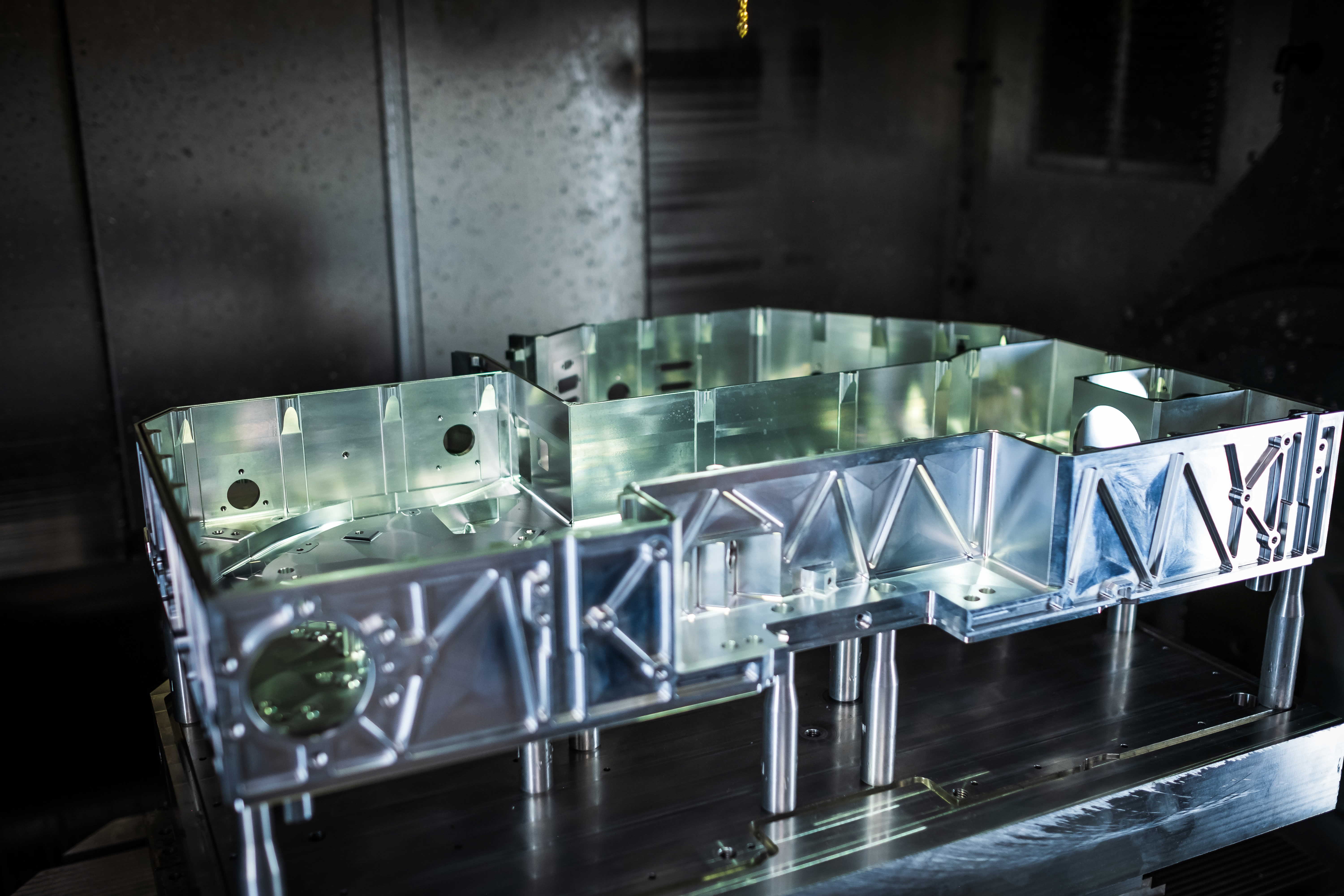

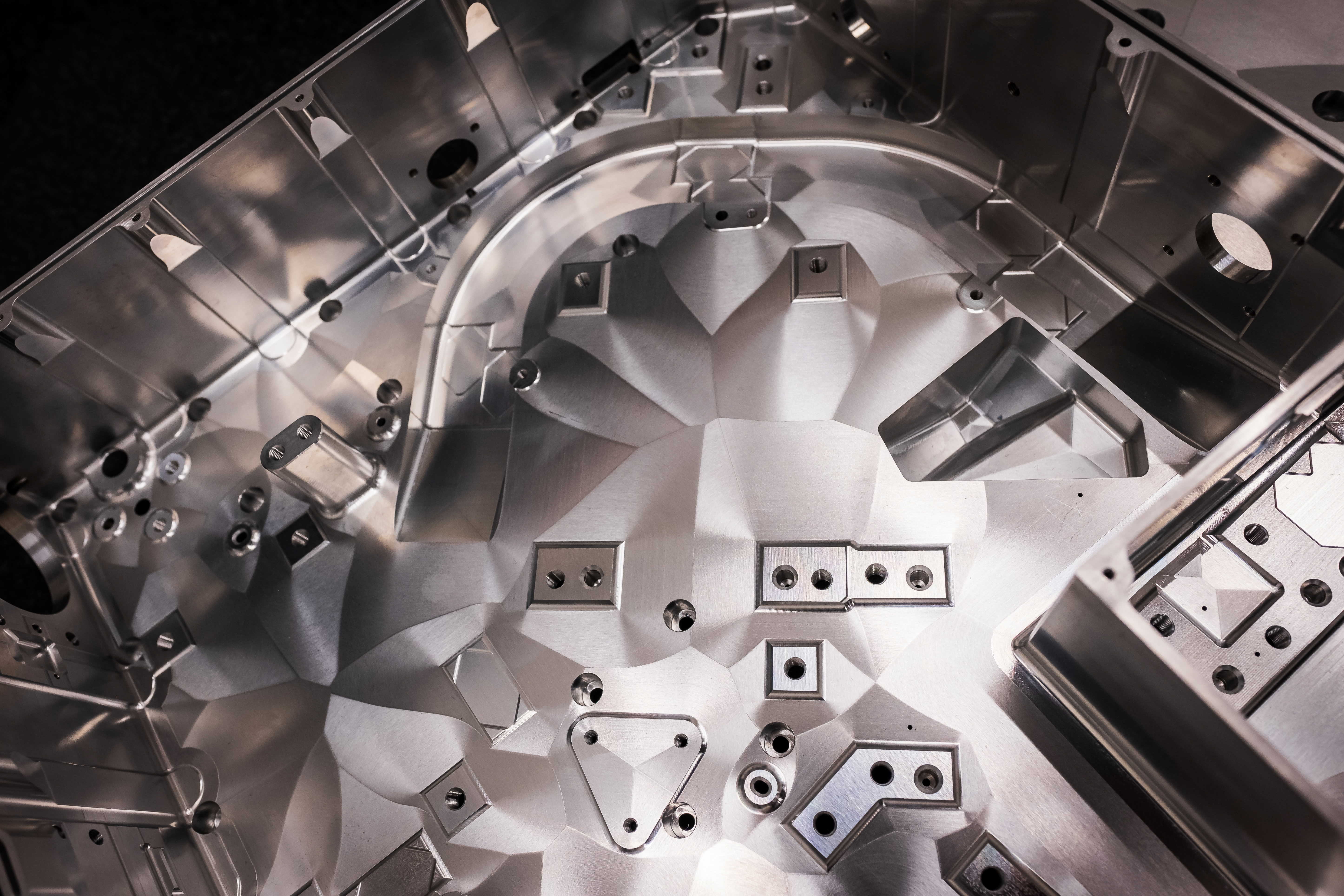

Vergote nam wat complexer en marge-gedreven werk aan (kleinere series, matrijzen en prototypes), dat uiteraard ook een performantere 5-assige machine vereiste. In 2008-2009 kocht hij zijn eerste 5-asser en in 2010 – in de slipstream van de financiële crisis – tekent hij voor de eerste 5-assers. High-end afnemers op vandaag zijn ruimtevaart, automotive en energie die onder andere impellers (speciale centrifuges voor o.a. raketten), stoomturbines en compressoronderdelen aanschaffen. Ondertussen stelt Bram 10 mensen voltijds te werk.

Partnerships met leveranciers vereisen vooral vertrouwen in elkaars expertise.

Bravo-Tech opteert opportunistisch voor een beperkt aantal leveranciers van machines, software en gereedschappen. “Enerzijds zijn we soms te klein om zelf grote klanten te benaderen. Anderzijds moeten we beroep doen op de expertise van onze machine- en toolleveranciers om te overleggen of we een bepaalde complexe opdracht wel aankunnen en hoe we die aanpakken”, stelt Bram. Ik merk graag even op dat dit ook nadelen of risico’s met zich meebrengt. Denk maar aan slecht ingeschatte opdrachten en de afhankelijkheid van één machineleverancier.

“Je moet de juiste partner in crime kiezen qua bewerkingstechnologie. Prijs is één iets, maar sterke merken hebben niet alleen performante machines en tools… Ze hebben ook een netwerk aan experten, die de haalbaarheid van opdrachten helpen inschatten en waar nodig adviseren. Bovendien ben ik een gevoelsmens. Je moet iemand een beetje kunnen vertrouwen”, kaatst Bram de bal terug.

Corona ontwricht groeimodel Bravo-Tech: meer tijd, minder centen en stick to the bigger plan

Bravo-Tech was 100 % gefocust op groei en acceleratie tot februari 2020. Maar toen was het even slikken. “Wij zijn een bedrijf dat ook substantieel met geleend geld moet kunnen groeien. Iedere cent die we verdienen, moet ook deels voor de banken opzijgelegd worden. Nieuwe machines kosten al snel 500K. Dus die koop je best niet over 1 nacht ijs. Net voor de lockdown hadden we een aantal investeringen ingepland. Bovendien hadden net iemand aangeworven om het bedrijf te helpen organiseren op de groei. Van de ene op de andere dag stopten de grotere klanten met bestellen en dat gedurende enkele maanden. In die periode heb ik mijn personeel gegarandeerd dat ze ondanks alles voltijds betaald aan het werk zouden blijven. Ik kan je garanderen dat er ettelijke bangelijke nachten waren, maar ik heb mijn belofte gehouden.“

Bravo-Tech hield het personeel aan het werk met extra opleidingen en licenties Hypermill, de integratie van een ERP -en boekhoudpakket, een nieuwe meetbank en -kamer. De dag dat de nieuwste 5-asser werd opgeleverd, ging België in volledige lockdown. “Onze omzet zakte, terwijl ons investeringsmodel op meer omzetgroei was berekend en we een extra machine zouden aankopen en extra personeel zouden aanwerven”, licht Bram toe.

De wereld stopt niet met ‘draaien’... of frezen

“Ik heb me ondanks alle kritiek strikt aan dat uitgetekende groeiplan gehouden”, verduidelijkt Vergote. “Ik had die mensen nodig voor mijn groeiplan en nieuwkomers boden zich door corona versneld aan. Het feit dat ik geïnvesteerd had in een moderne meetkamer, extra machines, nieuwe software en opgeleid personeel, bood me de opportuniteit om het vertrouwen van een aerospace-klant te winnen. Ondertussen werken we voor het eerst voor de Nederlandse halfgeleiderindustrie en haalden we onze eerste Engelse klant binnen. Onze groei steeg merkwaardig in 2021 en 2022 verloopt ook volgens plan. Complexiteit en planmatig volharden heeft ons gered. We hebben geluk gehad, maar we dwongen dat ook wel een beetje af”, concludeert Vergote glimlachend.

“Engineering kunnen anderen wellicht beter, maar wij draaien en frezen gewoon beter”

Bravo-Tech kiest er voor om geen eigen engineering- en designdiensten aan te bieden. “Wij opteren voor verticale integratie van meerdere technieken. Er zijn voldoende goede engineeringpartners en die zien we liever zelf als opdrachtgever bij ons binnenwippen. Wat getekend is, moet iemand ook kunnen maken. Vroeger was de doorlooptijd voor een matrijs 8 weken, dit voor een gigantisch hoge fabricatiekost en een netwerk van drie of meer leveranciers. Eerst werd het stuk gefreesd, met de hand gepolijst door een speciaal bedrijf en daarna moest nog een andere leverancier de matrijs voorzien van de nodige ontluchtingsgaten. Onze kunst is eerder om met onze kennis ook op te schalen in geleverde toeleveringsdiensten. Dankzij onze tussenkomst is de doorlooptijd amper nog 2 weken. Bovendien zijn beduidend minder man- en machine-uren nodig, wat de klant een grote besparing oplevert.”

Om dergelijke jobs aan te kunnen moet je opnieuw investeren in heel performante en dure productie- en polijstmachines zonder enige lange termijngaranties. “Klanten met grote uitdagingen komen steeds gemakkelijker bij ons terecht. We hebben een grote elektriciteitsproducent, waar het onderzoekscentrum een impeller van een koelcircuit uit de centrale aan het 3D-printen is met WAAM. Die impeller zal eenmaal geprint bij ons belanden voor een heel complexe nabewerking. Andere 3D-printdienstenbedrijven benaderen ons steeds frequenter voor die nabewerking. Niets zegt dat we later ook gaan investeren in hybride productiemachines, die zowel printen als frezen. Momenteel zijn de bedragen en het leergeld echt te hoog.”

Hermle bijvoorbeeld test haar eigen ontwikkelde hybrid MPA-technologie (Metal Powder Application/Additive Manufacturing) al uit en maakt meerdere stukken voor klanten. De firma brengt alle puzzelstukken samen voor de commercialisatie van dergelijk geïntegreerd MPA-bewerkingscentrum. “Bij ons is de robotisering van de productie voorlopig minimaal. Dat komt eigenlijk omdat wij weinig standaardwerk, maar eerder prototypes en unieke stukken – lees geautomatiseerd werk – aannemen. Onze robots zijn handig voor het inladen van zware stukken, maar niet noodzakelijk om sneller en goedkoper te (ont)laden. We investeren in de toekomst liever in de nieuwste intelligente palettiseer- en werkstukkenautomatisering, die de doorlooptijd tussen aanvoer, laden, bewerken en opslag optimaliseren. Aan de verspaningsmachines is weinig preventief onderhoud nodig. We krijgen uiteraard softwaremeldingen, indien koelmiddelen of gereedschappen moeten worden aangevuld. Maar verder is de productieve levensduur van onze meeste machines vrij lang. Sommige machines hebben meer dan 25.000 spindeluren.”

Bravotech 2030 – King of complexity

“Er zijn twee mogelijkheden” zegt de zaakvoerder schertsend. ”Ofwel heb ik mijn bedrijf verkocht en kan je me vinden op het circuit van Francorchamps. Ofwel staan hier minstens 10 machines meer, die nog complexer werk aankunnen. We willen de grootste specialist zijn voor taken, die heel specifieke machines en expertise vereisen. Er is geld en werk genoeg op de markt, maar personeel zal schaars blijven en steeds duurder worden. Dat is een certitude. Ik ben er van overtuigd dat complexere en variabele werkopdrachten, innovatie, continu leren en een comfortabele werkomgeving ongetwijfeld de troeven voor de toekomst worden. Onze mensen gaan regelmatig in opleiding, staan te dringen om aan onze nieuwste machines en moeilijke stukken te werken. Wij kijken op naar wat bijvoorbeeld 24/7 Tailor Steel in de plaatbewerking doet. Dat quick response manufacturing & mass customization model intrigeert ons heel sterk.“

Bram Vergote: A raging bull on techno steroids. Als het maar hard gaat.

De 42-jarige stier is letterlijk geboren op de Dag van de Arbeid. Mechaniek, snelheid en competitiviteit zijn in het DNA van Vergote ingebed: circuit- en enduromotoren, karting, race-auto’s vormen zijn tweede natuur. Prutsen aan oude mechaniek in combinatie of het allernieuwste digitale snufje van een nieuwe machine uittesten tot in de uiterste limieten. Vergote bekent graag dat zijn enthousiasme, technisch inzicht en energie soms veiligheidshalve best samengaan met een entourage van mensen, die de stier enigszins bedwingen. Maar zelfkennis is cruciaal in succesvol ondernemen. We komen weeral op ‘juiste mensen’ in je entourage vinden en houden.

Waar de eeuwige puber oorspronkelijk de benen los zwierde op 1999 van Prince, houdt hij nu de buren wakker met zijn techno dj-ambities. Het is duidelijk dat Vergote het liefst tot zijn 100e zal blijven ‘draaien’ in de fabriek, aan het stuurwiel of in zijn dj-set.