Trois fabricants nous parlent des défis que représente la maintenance d'équipements sophistiqués dans les ateliers de production et des tactiques auxquelles ils ont recours pour garantir la disponibilité de ces équipements. Nous allons ici examiner la manière dont une PME très pragmatique du secteur alimentaire, ainsi que des organisations de plus grande envergure, telles qu'Alloy Precision Tools et Nissan Powertrains, gèrent tout cela.

Des équipements et des machines de plus en plus complexes ont fait des ateliers des environnements hautement technologiques. Reposant sur un nombre considérable de capteurs, dépendantes des équipements numériques, coûteuses, et exploitées jour et nuit, ces technologies de production prennent de plus en plus d'importance chez les grands, moyens et petits fabricants.

Heureusement, les fabricants d'équipements d'origine ont conçu énormément de ces machines sophistiquées en veillant à ce que celles-ci soient faciles à utiliser par les opérateurs. Mais là encore, que se passe-t-il lorsque ces machines complexes et coûteuses tombent en panne ? Qui les répare ? Entre la pénurie de personnel de maintenance qualifié, dont on entend beaucoup parler de nos jours, et la complexité croissante de la technologie, le maintien du fonctionnement des équipements de production constitue un défi colossal, qui n'a rien de facile à surmonter.

Le magazine américain IndustryWeek s'est récemment entretenu avec trois fabricants, grands et petits, pour en apprendre davantage sur les défis qu'ils doivent relever sur le plan de la maintenance et exposer certaines des tactiques qu'ils utilisent pour atteindre leurs objectifs de disponibilité des équipements.

KLN Family Brands : Ajouter de la rigueur à la maintenance et à la fiabilité

KLN est une PME qui produit des snacks pour les humains et les animaux. Elle a ouvert une nouvelle usine Tuffy's Treat Co. à Delano, dans le Minnesota, à un moment qui était peut-être le plus difficile de tous, à savoir en décembre 2020, alors que la pandémie de COVID-19 faisait encore rage. Il n'est donc pas du tout surprenant que ce nouveau site, où sont produits des snacks pour animaux de compagnie et, plus récemment, des aliments humides en conserve, ait d'emblée rencontré des difficultés pour recruter du personnel qualifié pour les postes de production et de maintenance qu'elle avait à pourvoir.

Et ce défi reste d'ailleurs d'actualité, notamment en ce qui concerne les postes de maintenance, ce qui a fini par nécessiter une action rapide. Bien que la préférence de KLN aille aux personnes polyvalentes, celles-ci sont elles aussi difficiles à trouver, comme l'explique Jeff Nevenhoven, responsable de la maintenance et de la fiabilité dans l'usine de Delano. Les critères d'embauche ont par conséquent dû être ajustés.

"Nous avons été obligés de penser différemment. Nous avons notamment dû nous demander comment nous allions bien pouvoir faire venir des personnes capables de nous aider, qui ne possèdent peut-être pas toutes les compétences que nous aurions souhaitées, mais qui ont des connaissances très spécifiques que nous pourrions utiliser pour commencer, pour ensuite les développer et les perfectionner", explique-t-il.

KLN Family Brands : Un apprentissage tout au long de la vie, en partant de rien

KLN Family Brands en est aux premières étapes de la mise en place d'un programme de développement de compétences au niveau mondial.

Deux agents d'entretien récemment embauchés s'inscrivent dans ce modèle élargi. L'un d'entre eux a de l'expérience dans le domaine de l'automatisation, ce qui est très utile à Delano. "Nous lui apprendrons les autres choses par la suite, comme par exemple le travail mécanique et le travail électrique à haute tension. Mais au moins, nous pouvons prendre un bon départ dès maintenant", indique Nevenhoven.

La deuxième personne embauchée a été un enseignant en atelier issu du système scolaire public, dont les compétences de base comme le soudage, l'assemblage et le montage de tuyaux sont remarquables. Ce nouvel élément ne possède aucune expérience dans le domaine de l'automatisation. "Nous avons toutefois décidé de l'engager parce que nous avons du travail et avons besoin de ces compétences. Nous commençons donc à sortir de notre zone de confort et à partir à la recherche de ces compétences, de façon à pouvoir renforcer notre équipe", précise-t-il.

L'entreprise a pris des mesures supplémentaires pour répondre aux différents besoins en matière de maintenance : établissement de partenariats avec des entrepreneurs et des fournisseurs locaux, introduction d'une maintenance conditionnelle (remplaçant la maintenance à intervalles fixes) afin de garantir une capacité plus importante qu'en effectuant la maintenance uniquement lorsque les conditions l'exigent, et mise en place d'équipes flexibles pour pallier la pénurie de techniciens.

Mais la démarche la plus ambitieuse du fabricant est sans aucun doute le développement d'une 'communauté de spécialistes de la pratique' pour tout ce qui touche à la maintenance et à la fiabilité dans l'ensemble de l'entreprise. Le programme n'en est qu'à sa phase initiale, mais les pourparlers ont débuté au troisième trimestre de 2022.

La création d'une communauté de spécialistes de la pratique est née du désir de s'éloigner du modèle reposant sur le principe 'fix it when it breaks' et de "créer quelque chose qui soit réellement durable, qui prolonge la durée de vie des actifs", explique Nevenhoven. Ce dernier a été engagé pour apporter cette nouvelle dimension au sein des activités de l'usine de Delano, et des responsables similaires ont été engagés dans les deux autres entreprises de KLN Brands, Tuffy's Pet Foods et Kenny's Candy & Confections.

La durabilité s'accompagne du désir de fonctionner comme une seule et même entreprise plutôt que comme trois entités organisées en silos. La récente implémentation d'un nouveau PGI, permettant à chacun d'utiliser le même module de GMAO, constitue un premier pas dans cette direction. Cependant, l'entreprise manque encore de visibilité entre les unités opérationnelles, et fait tout son possible pour remédier à ce problème.

Étape par étape, dans un marathon de maintenance

"Nous nous sommes récemment réunis pour faire avancer les choses... Comment commencer à exploiter les points forts de chaque entreprise et à rendre les choses visibles les unes pour les autres, à tirer parti les unes des autres et à s'entraider pour trouver des méthodes de travail communes", explique Nevenhoven. Si je dois trouver un moteur, une pompe ou une boîte de vitesses, je dois pouvoir voir ce qui est stocké dans les différents entrepôts. Or, il n'y a aujourd'hui aucune visibilité sur tout cela."

D'où le lancement d'une communauté de spécialistes de la pratique pour tout ce qui touche à la maintenance et à la fiabilité. Lors de la récente réunion, l'équipe a discuté d'un cadre pour :

"Nous sommes en train de réfléchir à la possibilité de fusionner tout cela pour devenir – pour le dire en termes simples – une seule entreprise au lieu de trois entités distinctes, de manière à ce que nous puissions mieux nous entraider", précise Nevenhoven.

La nouvelle usine Tuffy Treat de Delano sera également le théâtre d'un programme pilote, consistant à scinder le service de maintenance et de fiabilité en deux départements : l'un axé sur la maintenance et l'autre sur la fiabilité. Ce dernier sera d'ailleurs supervisé par Nevenhoven lui-même.

L'idée, explique-t-il, est que le service de maintenance se charge de l'exécution des opérations quotidiennes, qui sont nécessaires au bon fonctionnement de l'usine, permettant ainsi au service de fiabilité de se concentrer sur la mise en place de systèmes de maintenance prédictive et sur le développement de la GMAO et d'autres infrastructures de fiabilité. Nevenhoven est parfaitement conscient que la séparation des départements de maintenance et de fiabilité est une pratique pour le moins inhabituelle, "surtout dans une si petite entreprise, mais je pense qu'il s'agit là d'un projet très prometteur."

Alloy Precision Technologies : N'oubliez pas la maintenance des logiciels

Alloy Precision Technologies (Usinage et soudage de précision)

L'année dernière, Alloy Precision Technologies a investi 8,5 % de ses revenus dans de nouvelles machines. Les investissements varient habituellement entre 4 et 8 %, ce qui permet de répondre à l'objectif stratégique qu'a l'entreprise d'investir en permanence dans des équipements de production de pointe. De telles dépenses permettent aux ateliers de disposer des technologies de production les plus récentes.

Toutes les machines à commande numérique d'Alloy Precision Technologies sont équipées pour permettre une maintenance prédictive.

Un entretien avec Michael Canty, le CEO de l'entreprise, montre clairement que ce dernier a mûrement réfléchi à la manière dont il convient d'entretenir tous ces actifs très coûteux. Il présume en outre que la plupart des fabricants qui se développent et "évoluent vers des environnements de production plus intelligents" ont aujourd'hui des préoccupations similaires.

"Comme le disait une vieille publicité : ce n'est plus la Oldsmobile de votre père", déclare Canty. Il cite en exemple les machines à commande numérique et explique comment celles-ci ont évolué de façon spectaculaire au cours des 30, 20 et même 5 dernières années en termes de variété et de combinaison des opérations qu'elles sont en mesure d'effectuer. Et ce type de perfectionnement technologique se répand dans l'ensemble de l'usine, dans toutes sortes d'opérations d'usinage... qui nécessitent toutes une certaine maintenance, quelle que soit sa nature", note-t-il.

Un tel degré de complexité exige un niveau de compétences beaucoup plus élevé que celui qu'il constate actuellement dans le domaine de la maintenance. Selon Canty, "il est de plus en plus rare de trouver sur le marché de l'emploi ou dans les écoles des personnes ayant une grande expérience des technologies de pointe, et encore moins des technologies plus anciennes."

Le fait de pouvoir compter sur les fabricants de machines est un autre aspect qui est très important dans l'acquisition de compétences techniques.

Canty se préoccupe également du maintien d'une partie intégrante des technologies modernes que vous ne pouvez pas voir : les logiciels. "L'ensemble des nouveaux équipements et des nouvelles méthodes de travail est contrôlé par des logiciels, de sorte que le nombre et les différents types de logiciels sur les différents types d'équipements ne cessent d'augmenter dans les ateliers", explique-t-il. En outre, les machines plus intelligentes sont aujourd'hui équipées de manière à pouvoir fournir des informations sur la maintenance prédictive, l'utilisation des équipements et d'autres points de données, ce qui nécessite également des opérations de maintenance.

L'augmentation constante des technologies logicielles dans le secteur de la fabrication a incité Alloy Precision Technologies à constituer une équipe informatique interne composée de deux personnes, "ce qui n'est pas vraiment courant pour une entreprise de notre envergure (100 personnes)", souligne Canty. Bien que la maintenance des logiciels soit principalement axée sur l'atelier, elle s'étend à l'ensemble de l'entreprise.

L'entreprise a commencé à enregistrer et à documenter systématiquement toutes les tâches de programmation et autres tâches liées aux logiciels, afin que les connaissances institutionnelles ne soient pas perdues lorsque des personnes quittent l'entreprise ou partent à la retraite. Canty estime qu'Alloy Precision Technologies est à environ un an de la mise en place d'un système entièrement encapsulé et durable dans le temps.

"Je pense qu'un nombre beaucoup trop important d'entreprises n'en ont pas compris la nécessité", estime Canty. "Beaucoup prétendent que j'exagère. Mais je ne suis pas du tout de cet avis."

Nissan : Pourquoi ne pas former tout le monde ?

Nissan Decherd Powertrain Assembly (Assemblage de moteurs et de groupes motopropulseurs)

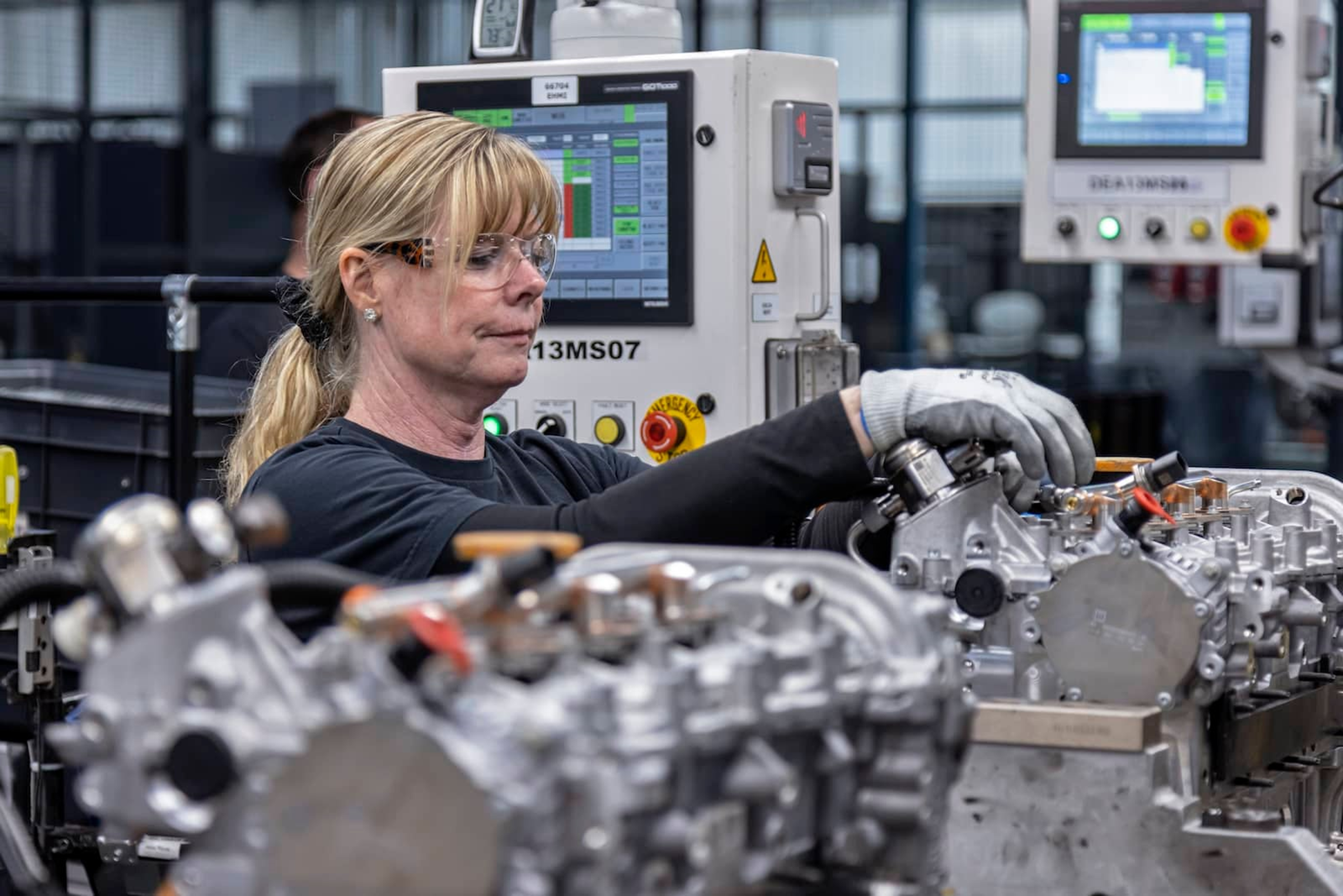

Photo : Dans les ateliers d'un constructeur automobile, on trouve toutes les technologies de production imaginables. Les géants de l'automobile emploient sans aucun doute toute une série de technologies de pointe, ainsi qu'un personnel de maintenance hautement qualifié. Mais peut-on jamais avoir trop de personnes qui veillent au bon fonctionnement de vos actifs de pointe ?

Nissan North America

Chez Nissan North America, la fiabilité pilotée par l'opérateur (en anglais : operator-driven reliability ou ODR) forme les opérateurs à effectuer des réparations simples afin que le personnel de maintenance hautement qualifié puisse se concentrer sur les problèmes plus complexes.

Nissan North America pense différemment, et c'est en partie ce qui a motivé le constructeur automobile japonais à proposer une formation axée sur la fiabilité des opérateurs dans son usine de groupes motopropulseurs de Decherd, dans le Tennessee. Le programme permet aux opérateurs de production (les techniciens, comme on les appelle chez Nissan) d'acquérir les compétences nécessaires pour effectuer les opérations de maintenance de base, libérant ainsi du temps pour que le personnel de maintenance plus qualifié puisse s'attaquer aux problèmes plus complexes.

"Nous prenons les techniciens sur le terrain et leur dispensons une formation technique de base", explique Tracey Meeks, superviseur de la maintenance et de la formation ODR. Meeks a été chargé de mettre au point ce programme il y a environ quatre ans.

"Il s'agit d'un système d'apprentissage reposant sur la vidéo, associé à une formation pratique et à un manuel disponible dans l'atelier", explique-t-il. "Nous leur montrons comment utiliser des tournevis, comment utiliser des multimètres, comment nettoyer, combien de graisse mettre dans un roulement, comment faire passer des câbles et comment réparer des pièces détachées sur la structure de la machine. Les techniciens ainsi formés peuvent ensuite se rendre dans les ateliers de production et y effectuer des réparations mineures dans le cadre de la maintenance."

Bien que Meeks insiste sur le qualificatif 'de base' pour décrire la formation ODR, le programme est parfaitement structuré. Celui-ci comprend quatre niveaux, et les sujets abordés vont de ceux mentionnés précédemment aux techniques de dépannage élémentaires, sans oublier un cours d'électricité de base au niveau 4. Ce dernier est un clin d'œil au passage des constructeurs automobiles aux véhicules électriques.

"Les techniciens ne se contentent pas de construire des produits électriques ; ils peuvent aussi comprendre les principes de base de l'assemblage de tous ces composants pour fabriquer nos véhicules", explique Meeks. Pour lui, la stratégie consistant à former tout le monde porte clairement ses fruits. "Nos jeunes agents de maintenance de Nissan sont polyvalents. Notre jeune personnel est composé de programmeurs de robots et d'ordinateurs et de techniciens de transport en interne. Ils sont à présent également affectés à des opérations de réparation simples, sans avoir à rester pendant des heures devant une machine inactive à attendre des techniciens de maintenance. Ces derniers peuvent ainsi consacrer leur temps à des réparations plus complexes."

Les 'grands progrès' peuvent être mesurés de plusieurs façons, notamment par la réduction de ce que le constructeur automobile appelle les 'arrêts courts', c'est-à-dire les interruptions de service de brève durée. Le changement de mentalité qui – à travers cette approche – s'opère chez les employés de l'entreprise est également porteur de perspectives fort intéressantes. "Nous avons constaté que les personnes chargées de la maintenance sont heureuses d'abandonner les réparations routinières, tandis que les collaborateurs de la production veulent mettre la main à la pâte... parce qu'ils sentent qu'ils peuvent eux-mêmes faire bouger les choses dans l'atelier", ajoute Meeks.

Le programme continue également à évoluer. "Lorsque vous lancez quelque chose, vous ne le voyez jamais vraiment avant de l'avoir mis en route", confie Meeks. "Chaque jour, nous nous penchons sur la formation et cherchons à identifier les points que nous pouvons améliorer. Et je ne suis pas le seul à faire ce travail, puisque des personnes d'autres départements au sein de Nissan me transmettent également leurs avis en vue d'améliorer la formation. Nous obtenons en effet le retour de nos employés et de nos techniciens sur le terrain, et nous impliquons aussi notre service de maintenance, pour savoir ce qu'ils pensent que nous devrions faire et pour qu'ils donnent leur opinion sur la façon dont nous formons nos employés."

Il n'existe pas de solution miracle au problème de la stratégie de maintenance

Sur le plan démographique mondial, tout le monde sait qu'à long terme, il y aura une pénurie de main-d'œuvre et de techniciens qualifiés. Mais il est aussi certain que la technologie de production ne fera que se complexifier. Des temps difficiles s'annoncent de ce fait pour les fabricants qui n'ont pas encore fourni les efforts nécessaires au niveau de la maintenance et de la résilience.