Drie fabrikanten delen de uitdagingen van het onderhoud van geavanceerde apparatuur op de productievloer en de tactieken die zij toepassen om de uptime te handhaven. We kijken evengoed hoe een no-nonse KMO in de food en grotere organisaties zoals Alloy Precision Tools en Nissan Powertrains hiermee omgaan.

Steeds complexere apparatuur en machines hebben van de werkvloer hightech stuff gemaakt. Overladen met sensoren, afhankelijk van digitale apparatuur, met hoge kosten, dag en nacht draaiende, worden deze productietechnologieën steeds belangrijker bij grote, middelgrote en kleine fabrikanten.

Gelukkig hebben OEM’s veel van dergelijke geavanceerde machines ontworpen met het oog op de eenvoudige bediening door operatoren. Maar dan nog…wat gebeurt er als deze complexe en dure machines er de brui aan geven? Wie repareert ze? Tussen het algemeen gerapporteerde tekort aan geschoolde onderhoudsmedewerkers en de toenemende complexiteit van de technologie, is het in bedrijf houden van productiemiddelen een enorme opgave - en niet eenvoudig te realiseren.

Het Amerikaanse IndustryWeek sprak onlangs met drie fabrikanten, groot en klein, om meer te weten te komen over hun onderhoudsuitdagingen en om enkele van de tactieken te delen die zij toepassen om hun uptime-doelstellingen te helpen bereiken.

KLN Family Brands: Strengheid toevoegen aan onderhoud en betrouwbaarheid

KLN is een KMO de snacks voor mens en dier produceert. Het opende een nieuwe Tuffy's Treat Co. fabriek in Delano, Minnesota, op misschien wel het meest uitdagende moment - december 2020 met COVID nog in volle gang. Het is dan ook geen verrassing dat de nieuwe vestiging, die snacks voor huisdieren maakt en sinds kort ook natvoer in blik, onmiddellijk moeite had om gekwalificeerd personeel aan te werven voor productie- en onderhoudsfuncties.

En die uitdaging blijft, vooral bij het onderhoud, en heeft tot snelle actie geleid. Hoewel de voorkeur van KLN uitgaat naar veelzijdige skillers , zijn die ook moeilijk te vinden, vertelt Jeff Nevenhoven, manager onderhoud en betrouwbaarheid in de fabriek in Delano. De aannamecriteria moesten worden aangepast.

"We moesten anders gaan denken [als in] 'Hoe krijgen we hier mensen die ons kunnen helpen en die misschien niet alles hebben wat we graag hadden willen hebben, maar die een aantal zeer specifieke vaardigheden hebben waarmee we kunnen beginnen en die we vervolgens kunnen laten groeien en ontwikkelen'", zegt hij.

KLN Family Brands life long learning from scratch

KLN Family Brands staat aan het begin van een wereldwijd programma voor het ontwikkelen van vaardigheden. KLN Family Brands bevindt zich in het beginstadium van de invoering van een wereldwijd programma voor de ontwikkeling van vaardigheden.

Twee onlangs aangenomen onderhoudsmedewerkers passen in dat uitgebreide model. De ene heeft een automatiseringsachtergrond, waar in Delano grote behoefte aan is. "We zullen hem de andere dingen achteraf wel leren, het mechanische werk en het elektrische werk met hogere spanning. Maar nu hebben we in ieder geval eindelijk een goede start", zegt Nevenhoven.

De tweede aanwinst was een leraar werkplaats van het openbare schoolsysteem, en hij is sterk in basisvaardigheden als lassen, pijpmontage en fabricage. Hij heeft geen automatiseringsachtergrond. "Maar we hebben besloten dat we hem in dienst nemen omdat we werk hebben en die vaardigheden nodig hebben. We beginnen dus uit onze comfortzone te treden en op zoek te gaan naar deze vakgebieden, om zo ons team op te bouwen", zegt hij.

Het bedrijf neemt aanvullende maatregelen om aan de onderhoudsbehoeften te voldoen: partnerships aangaan met lokale aannemers en leveranciers, op condition monitoring gebaseerd onderhoud invoeren (in plaats van op vaste tijdstippen) om meer capaciteit te garanderen dan door alleen onderhoud uit te voeren wanneer de omstandigheden dat vereisen, en flexibele ploegendiensten om techniekertekorten aan te pakken.

Maar misschien wel de grootste zet van de fabrikant is de ontwikkeling van een “praktijkgemeenschap” voor onderhoud en betrouwbaarheid over de volledige organisatie. Het programma staat nog in de kinderschoenen, maar de gesprekken zijn begonnen in het derde kwartaal van 2022.

De ontwikkeling van een praktijkgemeenschap kwam voort uit de wens om af te stappen van de fix-it-when-it-breaks-mentaliteit en "iets op te zetten dat duurzaam is, dat de levensduur van activa verlengt", legt Nevenhoven uit. Hij werd aangenomen om dat gevoel toe te voegen aan de fabriek in Delano en soortgelijke managers werden aangenomen bij de twee andere bedrijven van KLN Brands, Tuffy's Pet Foods en Kenny's Candy & Confections.

In combinatie met duurzaamheid is er de wens om als één organisatie te opereren in plaats van drie organisaties in silo's. Een recente ERP-implementatie, waarbij iedereen dezelfde CMMS-module gebruikt, is een stap in die richting. Toch mist de organisatie nog zichtbaarheid tussen de business units, en daar probeert men iets aan te doen.

Stap voor stap, in een maintenance marathon

"We zijn onlangs bijeengekomen om de stappen voorwaarts te zetten... Hoe beginnen we de sterke punten van elke organisatie te benutten en dingen voor elkaar zichtbaar te maken, elkaar te benutten, elkaar te helpen gemeenschappelijke werkwijzes te krijgen?" zegt Nevenhoven. Als ik een motor, een pomp of een versnellingsbak moet vinden, moet ik vandaag kunnen zien wat er in de aparte magazijnen ligt. Vandaag is daar nog geen zicht op."

Vandaar het begin van een praktijkgemeenschap voor onderhoud en betrouwbaarheid. Tijdens de recente vergadering besprak het team een kader om:

"We kijken of we dat allemaal kunnen samenvoegen om, eenvoudig gezegd, één bedrijf te worden in plaats van drie afzonderlijke, zodat we elkaar beter kunnen helpen," zegt Nevenhoven.

De nieuwe Tuffy Treat-fabriek in Delano zal ook een proefprogramma herbergen, waarbij de afdeling onderhoud en betrouwbaarheid opsplits in twee afdelingen: de ene gericht op onderhoud en de andere op betrouwbaarheid. Nevenhoven zal toezicht houden op de betrouwbaarheidsafdeling.

Het idee, zegt hij, is dat onderhoud zich bezighoudt met de dagelijkse uitvoering, die nodig is om de fabriek draaiende te houden, terwijl betrouwbaarheid zich richt op het opzetten van voorspellend onderhoud en het uitbouwen van het CMMS en andere betrouwbaarheidsinfrastructuur. Nevenhoven beseft dat het een atypische praktijk is om de afdelingen onderhoud en betrouwbaarheid op te splitsen, "vooral binnen zo'n klein bedrijf, maar ik denk dat het veelbelovend is."

Alloy Precision Technologies: Vergeet het softwareonderhoud niet

Alloy Precision Technologies (Precisiebewerking en -lassen)

Vorig jaar investeerde Alloy Precision Technologies 8,5% van zijn inkomsten in nieuwe machines. De investeringen variëren routinematig van 4% tot 8%, wat past bij de strategische focus van het bedrijf om voortdurend te investeren in ultramoderne productieapparatuur. Dergelijke uitgaven betekenen dat de werkvloer vol staat met nieuwere productietechnologie.

Alle CNC-machines bij Alloy Precision Technologies zijn uitgerust voor predictief onderhoud.

Een gesprek met CEO Michael Canty maakt duidelijk dat hij goed heeft nagedacht over de vraag hoe deze dure activa moeten worden onderhouden. Hij vermoedt dat de meeste fabrikanten, als ze groeien en "op weg zijn naar slimmere productieomgevingen", vandaag dezelfde zorgen hebben.

"Zoals een oude reclame zegt: dit is niet meer de Oldsmobile van je vader", zegt Canty. Hij wijst op CNC-machines als voorbeeld en schetst hoe deze zich de afgelopen 30, 20 en zelfs vijf jaar enorm hebben ontwikkeld wat betreft de breedte en combinatie van bewerkingen die ze kunnen uitvoeren. En dat soort verbeteringen van de technologie verspreidt zich over de fabrieksvloer op alle gebieden van de bewerking ... die allemaal op de een of andere manier moeten worden onderhouden," merkt hij op.

Een dergelijke complexiteit vereist een veel hoger niveau van geschoold talent aan de onderhoudskant dan volgens hem momenteel wordt opgeleid. Canty zegt: "Het is steeds minder gebruikelijk dat je op de markt of in een school iemand kunt vinden die zeer ervaren is in de modernste technologieën, laat staan in de oudere technologieën.

Vertrouwen op de machinefabrikanten is een ander belangrijk aspect van het verwerven van technische expertise.

Canty is ook bezorgd over het onderhoud van een integraal onderdeel van moderne technologieën dat je niet kunt zien: de software. "Alle nieuwere apparatuur en nieuwe manieren om dingen te doen worden aangestuurd door [software]programma's, dus het aantal programma's en verschillende soorten programma's op verschillende soorten apparatuur neemt toe op de werkvloer," zegt hij. Bovendien zijn slimmere machines nu uitgerust om informatie te leveren over voorspellend onderhoud, gebruik van apparatuur en andere gegevenspunten, wat ook onderhoud vereist.

De steeds toenemende software-gedreven technologieën in de productie hebben Alloy Precision Technologies ertoe aangezet een intern IT-team van twee personen samen te stellen, "wat niet gebruikelijk is voor een bedrijf van onze omvang van 100 mensen," merkt Canty op. Hoewel de primaire focus van softwareonderhoud de werkvloer is, strekt het zich uit over de hele organisatie.

Het bedrijf is begonnen met het systematisch vastleggen en documenteren van alle programmeer- en andere softwaregerelateerde taken, zodat institutionele kennis niet verloren gaat als mensen het bedrijf verlaten of met pensioen gaan. Canty schat dat Alloy Precision Technologies ongeveer een jaar verwijderd is van het volledig inkapselen van een systeem dat duurzaam is in de tijd.

"Ik denk dat veel te veel bedrijven de noodzaak hiervan niet hebben begrepen," zegt Canty. "Velen beweren dat ik overdrijf. Ik denk het niet."

Nissan: Waarom niet iedereen opleiden?

Nissan Decherd Powertrain Assembly (Motor en aandrijflijn assemblage)

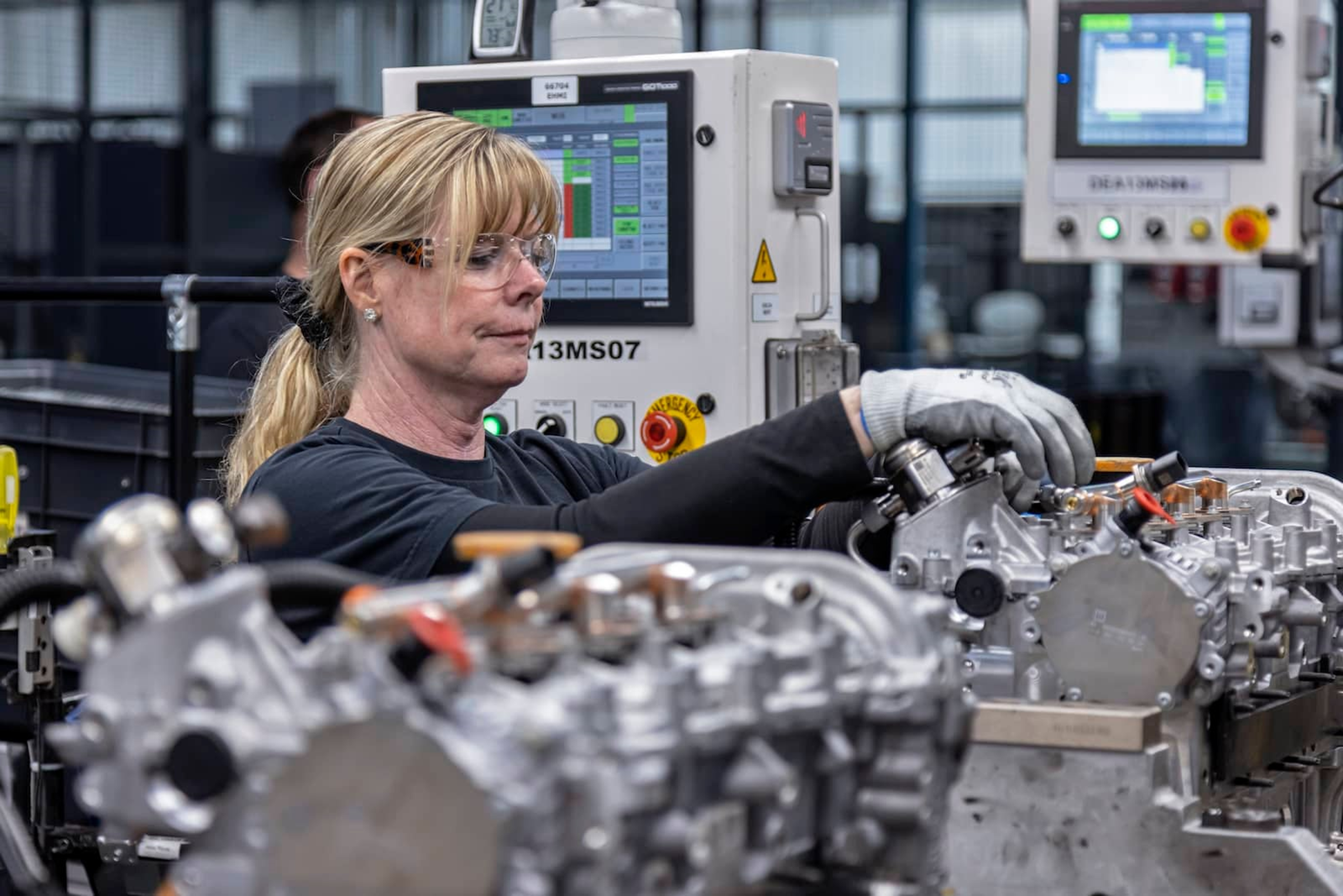

Foto : Op de productievloer van een autofabrikant wemelt het van elke denkbare productietechnologie. Autogiganten maken ongetwijfeld gebruik van een hele reeks geavanceerde technologieën en hoogopgeleid onderhoudspersoneel. Maar kun je ooit te veel mensen hebben die zich bezighouden met het draaiende houden van je high-tech activa?

Nissan Noord-Amerika

Operator driven reliability bij Nissan North America traint operators om eenvoudige reparaties uit te voeren, zodat hoogopgeleid onderhoudspersoneel zich kan richten op complexere problemen.

Operator driven reliability bij Nissan North America traint operators om eenvoudige reparaties uit te voeren, zodat hoogopgeleid onderhoudspersoneel zich kan richten op complexere problemen.

Nissan North America denkt van niet, en dat is de redenering, althans gedeeltelijk, achter de invoering door de Japanse autofabrikant van de operatorgestuurde betrouwbaarheidstraining in zijn Decherd, Tennessee, powertrain-fabriek. Het programma geeft productieoperators (technici, zoals Nissan ze noemt) de vaardigheden om basisonderhoudstaken uit te voeren, waardoor er tijd vrijkomt voor het hoger opgeleide onderhoudspersoneel om complexere problemen aan te pakken.

"We halen technici van de vloer en geven ze een technische achtergrondopleiding", legt Tracey Meeks uit, ODR-trainings-/onderhoudssupervisor. Meeks werd ongeveer vier jaar geleden belast met de ontwikkeling van het programma.

"Het is een op video gebaseerd leersysteem, gekoppeld aan praktijkgerichte training en manual op de werkvloer, zegt hij. "We laten ze zien hoe je schroevendraaiers gebruikt, hoe je multimeters gebruikt, hoe je schoonmaakt, hoeveel vet er in een lager moet, hoe je kabels moet leiden en hoe je losse onderdelen op de machinestructuur moet repareren. Technici die hiervoor in aanmerking komen, kunnen vervolgens de productievloer opgaan en minimale reparaties uitvoeren met behulp van onderhoud.

Hoewel Meeks de nadruk legt op het woord "basic" wanneer hij de ODR-vaardigheidstraining beschrijft, zit er structuur in het programma. Het bestaat uit vier niveaus en de onderwerpen variëren van de reeds genoemde tot elementaire technieken voor het oplossen van problemen en zelfs een basiscursus elektriciteit op niveau 4. Dat laatste is een knipoog naar de overstap van autofabrikanten naar elektrische voertuigen.

"Niet alleen bouwen [technici] elektrische producten, maar ze kunnen ook de basis begrijpen van hoe al die componenten samenwerken om ons voertuig te maken," zegt Meeks. De filosofie van "train iedereen" werkt, zegt Meeks. "Onze Nissan-onderhoudsjongens zijn multicraft. Onze jongens zijn robot-en computerprogrammeurs en interne transporttechniekers. Ze worden nu evengoed ingezet van hun taken voor eenvoudige herstellingen, zonder aan die stilstaande machine uren te moeten wachten op een onderhoudstechnieker. Laat die laatsten maar bezig zijn met complexere herstellingen.

"Grote vooruitgang" wordt op een aantal manieren gemeten, waaronder een vermindering van wat de automaker "korte stops" of kortstondige stilstand noemt. De mentaliteitsverandering via deze aanpak, van de medewerkers in zijn organisatie is hierbij ook een meevaller. "We hebben ontdekt dat de onderhoudslui blij zijn" om de alledaagse reparaties op te geven, terwijl de productiemedewerkers "hun handen aan de apparatuur willen leggen ... omdat ze het gevoel hebben dat ze zelf een verschil kunnen maken op de werkvloer", aldus Meeks.

Het programma blijft zich ook ontwikkelen. "Als je iets lanceert, zie je het nooit helemaal tot je het op gang hebt gebracht", zegt Meeks. "We blijven elke dag naar [de training] kijken en zien de dingen die we kunnen verbeteren. Niet alleen mijn ogen, maar ook mensen van andere afdelingen binnen Nissan om hun feedback te krijgen en om de training te verbeteren.

We krijgen de feedback van onze werknemers en onze technici op de vloer, en we halen onze onderhoudsafdeling erbij, om te zien wat zij vinden dat we moeten doen en om hen feedback te laten geven over de manier waarop we onze mensen trainen."

Er is niet zoiets als een quick fix voor een onderhoudsstrategie

Globaal demografisch weet iedereen dat de langere termijn zegt : arbeidskrapte, dito tekort aan geschoolde technici. Het is echter zeker dat de productietechnologie alleen maar complexer zal worden. Voor fabrikanten die nog geen inspanningen deden op onderhouds-en resilëntieniveau staan er spannende tijden te wachten.