Auteur: Karl D’haveloose

Des chercheurs ont mis au point un moyen de coordonner des processus de fraisage et des technologies d'automatisation, permettant ainsi un usinage polyvalent, efficace et très précis d'un large éventail de matériaux, des composites à base de fibres à l'aluminium ou l'acier trempé, avec des tolérances pouvant aller jusqu'à 0,1 mm. Rien de nouveau sous le soleil, me direz-vous. Quoique...

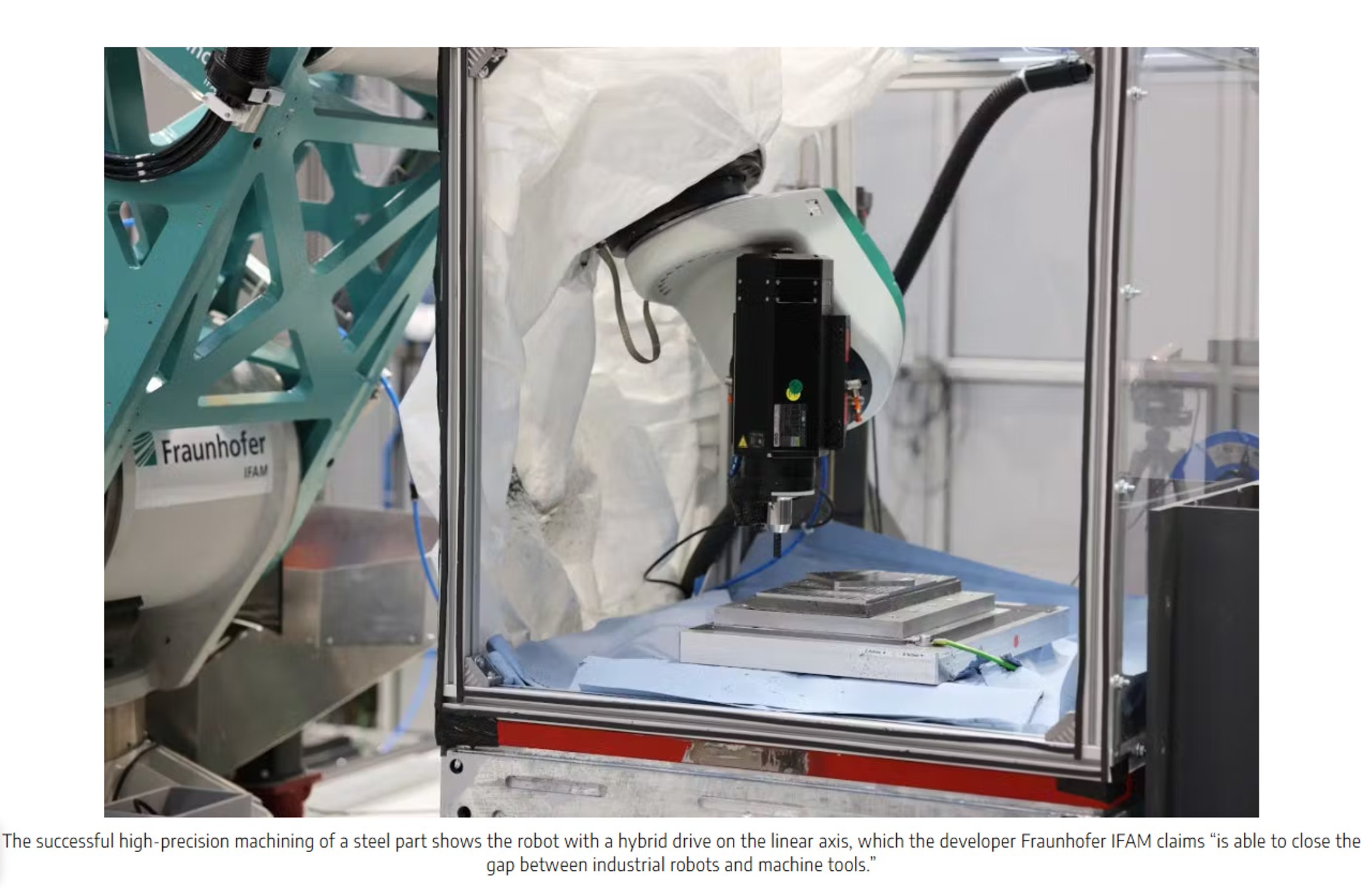

L'Institut Fraunhofer pour les technologies de fabrication et les matériaux avancés (Fraunhofer IFAM), qui est établi à Stade, en Allemagne, est le principal institut indépendant de recherche appliquée à s'intéresser à la physique de l'usinage ou, plus précisément, à la cinématique du processus. La cinématique étudie la façon dont les objets ou les systèmes se déplacent sans tenir compte des forces qui agissent sur eux. Elle étudie comment les choses bougent, et non pourquoi elles bougent. Fraunhofer IFAM a mis au point une technologie qui, selon ses propres dires, améliorera la dynamique et la précision des robots industriels en combinant un système de commande intelligent, basé sur un modèle, avec des technologies d'entraînement innovantes et une structure mécanique optimisée pour un robot.

Le nouveau Machine Tool Robot (MTR) est capable de compenser dynamiquement les erreurs d'usinage et d'amortir efficacement les vibrations de la machine, ce qui permet d'améliorer considérablement la précision des pièces, même à des vitesses d'alimentation élevées et lors de mouvements de trajectoire complexes. En tant que tel, le MTR "comble le fossé entre les robots industriels classiques et les machines-outils."

Selon Fraunhofer IFAM, le MTR optimise également la 'réduction des interférences', ce qui garantit une précision constante, même lorsque les forces en jeu dans les processus sont très dynamiques. Ce concept d'entraînement permet de réaliser des opérations d'usinage CNC à des vitesses d'enlèvement de matière plus élevées et offre la possibilité de travailler à des réglages d'à-coups plus importants, ce qui, avec ces deux catalyseurs, augmente considérablement la productivité. Le robot est particulièrement adapté aux processus de fabrication exigeants, tels que l'usinage de matériaux plus durs, et à l'intégration de nouvelles technologies d'automatisation et d'applications industrielles intelligentes.

Un concept de machine alternatif

Les robots industriels permettent aux opérateurs d'appliquer des concepts de machines alternatifs, par exemple en élargissant l'espace de travail avec une plateforme qui se déplace sur la surface, ou en ajoutant des axes de translation supplémentaires, tels que des axes linéaires, ou en recourant à des combinaisons avec d'autres robots.

Par rapport aux systèmes à portique ou aux machines-outils, le MTR est un concept d'usinage plus compact qui ne nécessite pas de grands composants pour être économiquement viable. De plus, aucune fondation particulière n'est nécessaire, ce qui facilite son intégration dans les lignes de production.

La combinaison de la cinématique en série avec des bras articulés et un axe linéaire offre de nombreux avantages par rapport aux grandes machines à portique et aux machines spécialement conçues pour l'usinage de composants. L'espace de montage réduit et la conception modulaire de l'axe linéaire font du MTR un système très flexible.

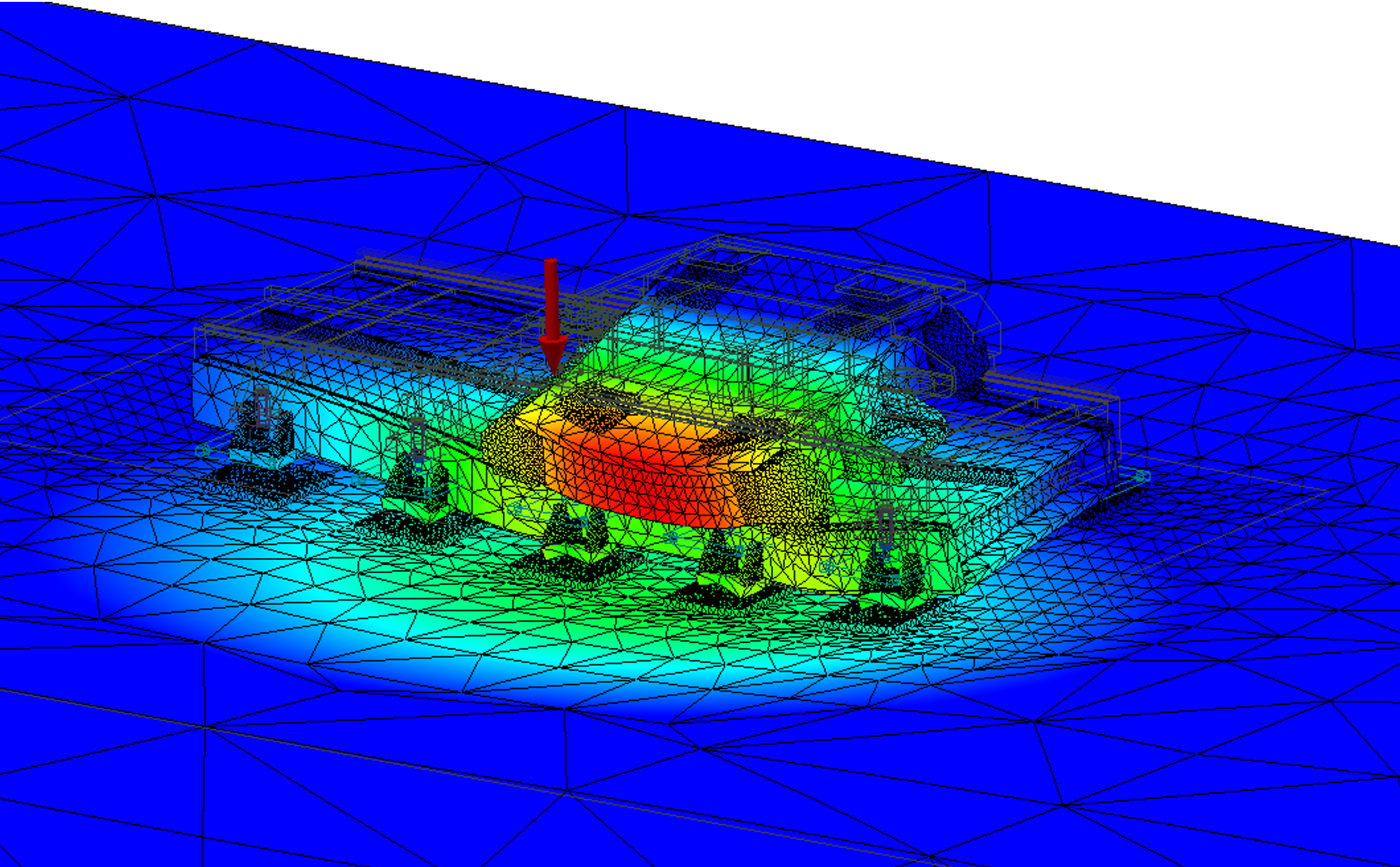

L'utilisation de deux mécanismes d'entraînement à crémaillère préchargés compense les effets d'inversion et permet d'obtenir une rigidité d'entraînement suffisamment élevée du chariot à axe linéaire pour assurer des processus robotiques précis au niveau des trajectoires. Grâce à la grande rigidité structurelle de l'axe, les influences sur la précision du robot sont faibles malgré les bras de levier importants au point d'application de la charge.

Une application logicielle de calibration basée sur un modèle, baptisée CaliRob (elle aussi développée par Fraunhofer IFAM), offre une technologie complémentaire permettant de gagner en précision : en raison d'inévitables tolérances de fabrication, les robots industriels présentent des écarts individuels par rapport à un système idéal. Ces écarts peuvent entraîner des erreurs de plusieurs millimètres lors de l'approche de positions cibles dans des systèmes robotiques qui ne connaissent pas ces écarts. Pour atteindre un niveau de précision maximal, les robots industriels doivent donc être calibrés conformément aux exigences, par exemple à l'aide de CaliRob. Un des éléments clés de cette application est le modèle mathématique très complet qu'elle utilise, qui comprend plus de 200 paramètres permettant de décrire la cinématique du robot sur un axe linéaire.

Différentes perspectives d'avenir

Dans une prochaine étape, les experts du Fraunhofer IFAM testeront le nouveau système robotique avec leurs partenaires de R&D Autonox Robotics GmbH et Siemens AG dans le cadre d'applications industrielles exigeantes dans le but de poursuivre le développement du potentiel de ces technologies.

Les MTR peuvent être utilisés dans différentes applications : en combinaison avec un axe linéaire, cela va de l'usinage de pièces pour le secteur aéronautique et spatial (p. ex. des structures composites à base de fibres et des alliages d'aluminium plus légers) à l'usinage de matériaux plus durs (p. ex. l'acier ou le titane pour les chemins de fer, les véhicules utilitaires, la construction navale et les projets dans le secteur de l'énergie). Jusqu'à présent, il était impossible d'usiner ces composants et matériaux de manière industrielle et fiable à l'aide de robots industriels. Mais aujourd'hui, l'utilisation de MTR offre de nombreuses nouvelles possibilités, en particulier pour l'usinage de matériaux plus durs.