Auteur: Karl D’haveloose

La défaillance d'un seul composant peut mettre à mal l'ensemble de votre atelier de production, entraînant des temps d'arrêt coûteux, des risques pour la sécurité et une baisse des performances. Pour les ingénieurs en mécanique, la conception de composants critiques n'est pas seulement une question d'efficacité, mais aussi de maintien de l'intégrité à long terme dans des environnements exigeants. Que ce soit dans le secteur aéronautique et spatial, dans l'industrie lourde ou dans des applications soumises à des charges élevées, ces composants doivent être capables de résister à des contraintes extrêmes, à l'exposition à toutes sortes de facteurs environnementaux et à l'usure continue, sans que cela ne compromette leur fiabilité.

Mais quel que soit le niveau d'attention que l'on porte à l'ingénierie, tous les matériaux finissent par se dégrader au fil du temps. C'est donc à ce problème que les professionnels de la maintenance doivent commencer à s'intéresser lorsqu'ils évaluent les principaux indicateurs d'usure, de fatigue et de faiblesse structurelle, avant même qu'ils n'entraînent une défaillance. En comprenant ce à quoi que le personnel de maintenance est attentif lors des inspections qu'il effectue, les ingénieurs peuvent concevoir des composants qui, en plus de fonctionner de manière optimale, simplifient de surcroît les opérations de maintenance, prolongent la durée de vie et réduisent la probabilité de défaillances inattendues.

Principales considérations à prendre en compte lors de la conception pour assurer une intégrité structurelle optimale

Lorsque l'on veut concevoir des composants qui pourront durer longtemps, il est indispensable d'adopter une approche stratégique au niveau du choix des matériaux, de la répartition des charges et de la résistance aux facteurs environnementaux. Les facteurs suivants influencent la durabilité des composants critiques et jouent un rôle direct dans les protocoles d'inspection et de maintenance.

Choix des matériaux et propriétés structurales

Le choix des matériaux constitue la base de la durabilité de chaque composant. Les ingénieurs doivent prendre en compte des facteurs tels que la solidité, le poids, la dilatation thermique et la résistance à la corrosion afin d'obtenir des performances optimales des composants tout au long de leur durée de vie.

Métaux. Les alliages à haute résistance tels que le titane, l'Inconel et l'acier inoxydable offrent une résistance exceptionnelle à la fatigue et à la corrosion. Ces alliages peuvent toutefois nécessiter des revêtements ou des traitements spécifiques visant à prévenir la détérioration de leur surface.

Composites. Les polymères renforcés de fibres de carbone (PRFC) les plus modernes offrent d'excellents rapports poids/résistance, mais restent vulnérables aux dommages causés par les chocs et au délaminage.

Céramiques. Les céramiques sont utilisés dans le cadre d'applications à haute température et offrent une résistance exceptionnelle à l'usure, mais peuvent toutefois se fragiliser sous l'effet de certaines charges.

Capacité de charge et tolérance aux contraintes

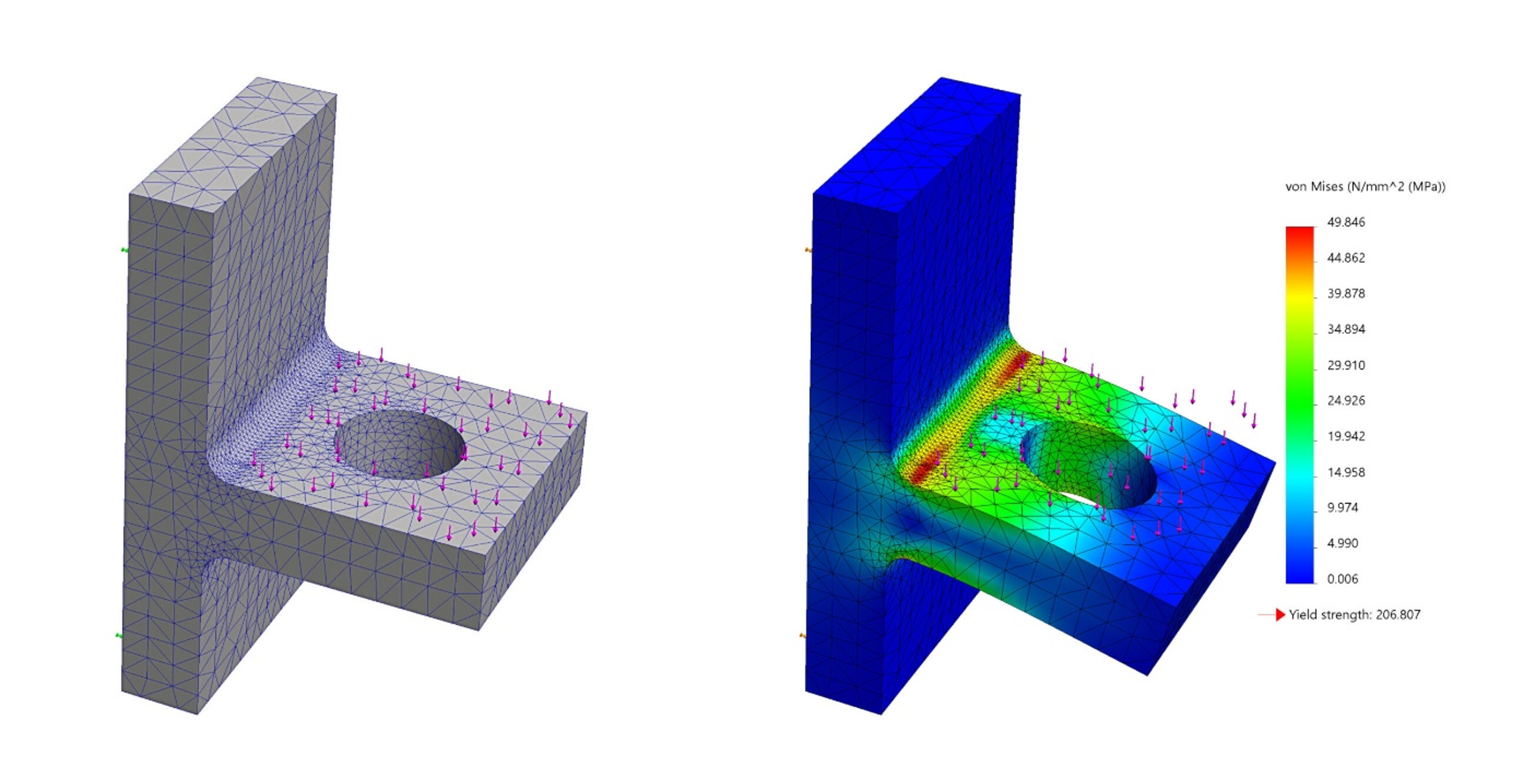

Pour éviter toute détérioration prématurée, il est essentiel de comprendre comment les charges sont réparties sur un composant. Les ingénieurs utilisent l'analyse par éléments finis (en anglais : Finite Element Analysis ou FEA) pour prédire les concentrations de contraintes et optimiser les conceptions en conséquence.

Résistance à la fatigue. Les charges cycliques sont susceptibles de provoquer des microfissures qui finissent par entraîner une détérioration. Les ingénieurs doivent tenir compte des limites de fatigue et prévoir des renforts là où cela est nécessaire.

Éléments entraînant une augmentation des contraintes. Les arêtes vives, les trous et les transitions soudaines dans la géométrie sont autant d'éléments susceptibles de concentrer les contraintes et d'augmenter les risques de ruptures. Les transitions douces et les arrondis permettent une meilleure répartition des contraintes.

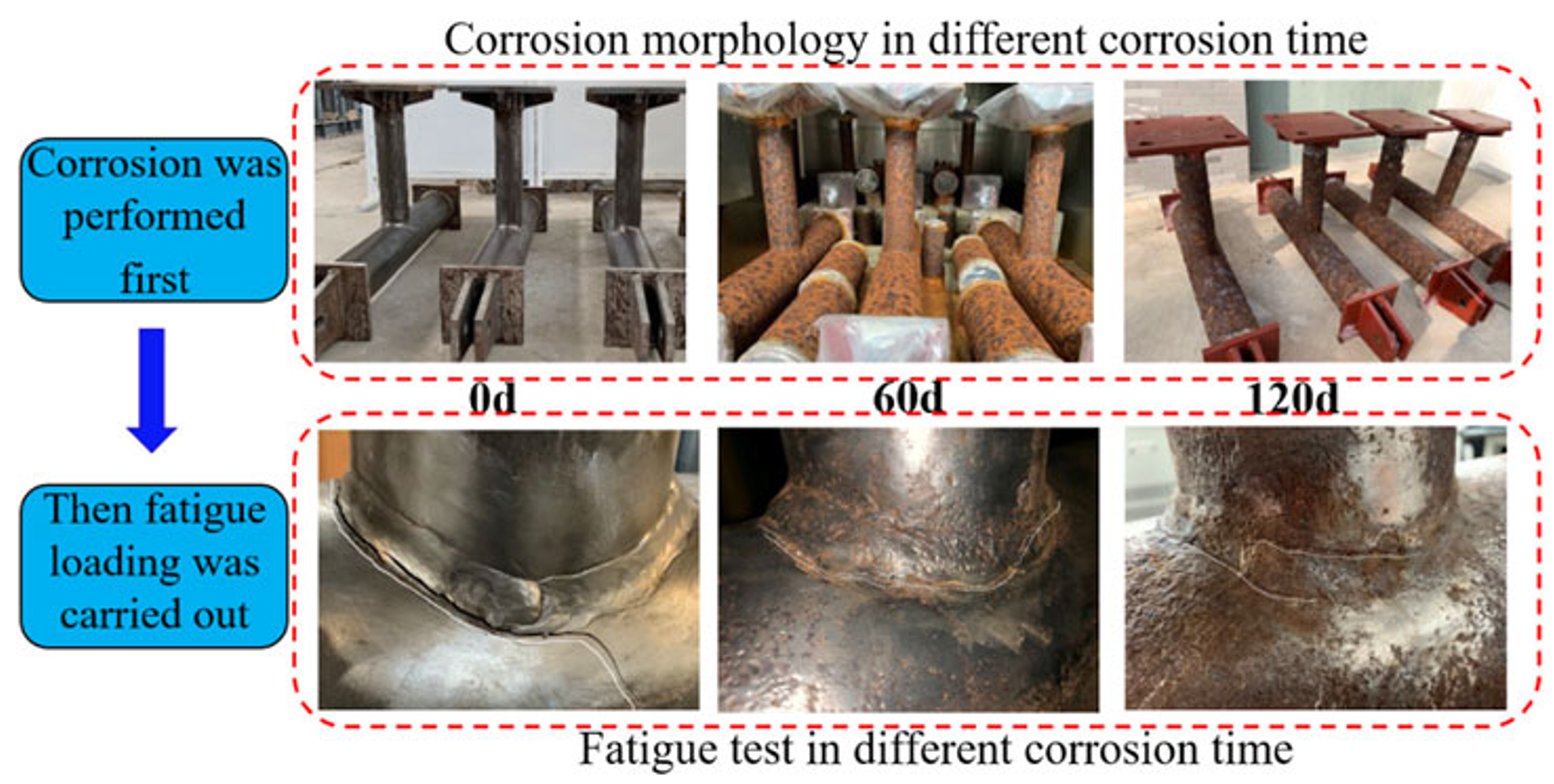

Résistance aux facteurs environnementaux et à la corrosion

Les composants exposés à des environnements extrêmes, tels que les structures en mer, les systèmes aéronautiques et spatiaux ou les systèmes industriels, doivent être conçus de manière à résister aux dégradations.

Protection contre la corrosion. Les ingénieurs peuvent utiliser de l'acier inoxydable, des revêtements anodisés ou des joints polymères pour prévenir l'oxydation et les attaques chimiques.

Températures extrêmes. Les matériaux doivent conserver leur intégrité structurelle dans la plage de température de fonctionnement sans dilatation ou contraction importantes.

Exposition aux UV et aux produits chimiques. Les polymères et les matériaux composites doivent être résistants à la dégradation causée par une exposition prolongée aux rayons UV ou par un contact avec des produits chimiques.

Mécanique de la rupture et propagation des fissures

Une simple petite fissure peut s'avérer catastrophique si elle n'est pas traitée comme il se doit. Les ingénieurs doivent tenir compte de la ténacité à la rupture lors du choix des matériaux et des caractéristiques de conception qui limitent l'apparition et la propagation des fissures.

Ce que les professionnels de la maintenance recherchent lors des inspections

Les protocoles d'inspection sont conçus pour identifier les premiers signes d'usure, de fatigue ou de faiblesse structurelle. Les ingénieurs qui tiennent compte de ces critères d'inspection à l'avance peuvent optimiser leur conception en vue de simplifier la maintenance et de prolonger la durée de vie des composants.

Le personnel chargé des opérations de maintenance commence par évaluer l'état de la surface et recherche les signes d'usure, de piqûres et de corrosion qui sont tous révélateurs de l'usure du matériau.

Les fissures causées par la fatigue sont l'une des principales causes de défaillances inattendues. Pour détecter les fissures non visibles à l'œil nu, les inspecteurs effectuent des contrôles par ressuage, par ultrasons et par magnétoscopie.

Endroits les plus susceptibles d'être touchés par des fissures. Les zones soumises à de fortes contraintes, les soudures, les assemblages boulonnés et les surfaces portantes sont des points de défaillance courants.

Pour minimiser les frottements et éviter les surchauffes des composants rotatifs et coulissants, une lubrification adéquate est indispensable. Les inspecteurs évaluent la dégradation du lubrifiant et l'usure des roulements en analysant l'huile, en surveillant les vibrations et en utilisant la thermographie infrarouge.

En intégrant la maintenabilité dans le processus de conception, les ingénieurs peuvent prolonger la durée de vie des équipements tout en réduisant la complexité de la maintenance.

Intégration des fonctions d'inspection dans le processus de conception

Tirez parti des technologies de maintenance prédictive

Surveillance pilotée par l'IA. Les algorithmes d'apprentissage automatique sont aujourd'hui capables de prédire toutes sortes de dysfonctionnements avant qu'ils ne se produisent, sur la base des données fournies par les capteurs.

Contrôles par ultrasons et par thermographie infrarouge. Les techniques de contrôle non invasives permettent d'identifier les anomalies internes sans interrompre le fonctionnement des machines.

Les applications de levage illustrent bien ce principe : les accessoires de levage tels que les palans et les manilles doivent supporter de lourdes charges et les ingénieurs doivent concevoir des composants qui préservent l'intégrité structurelle tout en permettant des inspections efficaces. Les éléments porteurs doivent être optimisés à la fois pour la durabilité et pour une évaluation visuelle aisée, de manière à permettre aux professionnels de la maintenance d'identifier les problèmes avant qu'ils ne s'aggravent.

L'avenir de la conception optimisée pour l'inspection

Les progrès réalisés dans le domaine de la science des matériaux, de la fabrication additive et des diagnostics intelligents redéfinissent la durabilité des composants. En donnant la priorité aux performances et à la maintenabilité dès le départ, les ingénieurs peuvent développer des composants capables de résister à des conditions difficiles tout en facilitant les inspections. Une approche de conception réfléchie permet non seulement d'accroître l'efficacité et la sécurité, mais aussi de garantir que les systèmes industriels pourront continuer à fonctionner de manière optimale avec un minimum d'interventions.