Auteur: Karl D’haveloose

La fin de l'année approchant à grands pas, et sachant qu'Industrialnews Monthly aime repousser les limites du journalisme technologique classique en y intégrant un zeste d'anticonformisme, Karl D'haveloose, alias Indusruptiv, s'est entretenu avec quelqu'un qui, pendant longtemps – très longtemps même – a vu le petit monde de l'automatisation industrielle évoluer à l'échelle mondiale, mais surtout du côté de l'Asie. À mon sens, on pourrait d'ailleurs carrément parler d'une sorte de changement tectonique. Nous allons donc découvrir cet échange avec Davy Demeyer, le fondateur d'Acceleer, sachant qu'Indusruptiv s'est efforcé de procéder synoptiquement, tout en gardant un discours indépendant des fournisseurs. Davy, qui est aujourd'hui âgé de 43 ans, a obtenu son Master in Electromechanical Engineering (Howest) en 2004. La programmation a toujours été son dada, puisque déjà enfant il s'essayait à la programmation de jeux en BASIC sur son vieil Intel 486. Plus tard, il a combiné ce vif intérêt pour l'informatique à une nouvelle passion, qui consistait à faire tourner des lignes de production à l'aide de quelques lignes de code, ce qui explique la conversation que vous allez pouvoir lire ci-après sur la situation actuelle et l'avenir de l'automatisation industrielle. Nous y parlerons des pionniers asiatiques, des silos occidentaux et des méthodes désuètes qui sont utilisées pour tester et déployer les logiciels d'automatisation, des défis auxquels les fabricants européens de technologies sont confrontés et de la nécessité d'adopter une approche DevOps 4 Industry. Cet article sera quelque peu long, mais accrochez-vous, car il vaut franchement la peine d'être lu…

Indusruptiv : Ces derniers temps, vous avez beaucoup parlé de l'avenir de l'automatisation industrielle. Mais avant que nous nous y intéressions de plus près, pourriez-vous nous parler un peu de votre parcours ?

Lorsque j'ai terminé mes études, j'ai commencé à travailler chez Promatic, qui est par la suite devenue Actemium Belgium. Je voulais partir à la découverte du monde et quoi de mieux que de pouvoir faire cela dans le cadre de son travail ? Je me suis donc porté volontaire et ai rapidement obtenu des missions, d'abord en Europe, puis, vers 2006, la Chine ayant amorcé une forte dynamisation de sa base industrielle, j'ai fini par poser mes valises à Wuhan, qui à l'époque était encore une ville relativement peu connue malgré sa population d'environ 10 millions d'habitants. Et pendant près d'un an, j'ai donc travaillé là-bas avec deux autres collègues à la mise en service de quatre gigantesques lignes de recuit continu dans le laminoir à froid de Wuhan Steel, l'une des plus grandes entreprises sidérurgiques de Chine (et du monde entier). Les années suivantes ont été partagées entre quelques projets de grande envergure en Belgique et en Allemagne (notamment Alco Biofuel, l'installation de stockage souterrain de gaz de Fluxys à Loenhout et la nouvelle usine de vaccins de GSK en Allemagne) ainsi que d'autres projets de création d'entreprises en Chine. Mais à cette époque-là, le secteur de l'acier commençait déjà à souffrir des conséquences d'un surinvestissement (un phénomène récurrent en Chine) et l'accent avait donc été mis sur les usines chimiques de taille moyenne.

C'est à cette époque que Vinci Energies (à laquelle Actemium appartient) a procédé à la grande acquisition de Cegelec. Et il se trouve justement que Cegelec disposait d'une unité commerciale à Shanghai sous la marque Ensysta, qui s'est retrouvée là après que les premières entreprises pharmaceutiques ont commencé à produire en Chine à la suite de l'ouverture du pays. À l'origine, Ensysta était spécialisée dans le soudage de l'acier inoxydable, mais au fil du temps, elle a commencé à proposer des solutions complètes de conception et de construction, allant des schémas TI à l'installation clé en main, comprenant tout l'équipement et les travaux d'électricité. Le seul domaine d'ingénierie dans lequel l'entreprise n'intervenait pas encore était celui de l'automatisation. J'ai donc rejoint l'unité commerciale de Shanghai en 2012 pour aider l'équipe existante à s'intégrer au sein du réseau Actemium et pour mettre en place une équipe d'automatisation et de développement de logiciels à partir de rien. Au final, nous nous sommes spécialisés dans l'accompagnement des multinationales pharmaceutiques, chimiques et alimentaires dans leur expansion et leurs investissements en Chine. Nous avons collaboré étroitement avec les équipes d'ingénieurs internationaux, qui venaient souvent par avion des États-Unis et d'Europe, puis nous avons commencé à soutenir leurs équipes locales une fois les projets de création d'entreprises terminés.

Indusruptiv : En quoi l'écosystème de l'automatisation en Chine se distingue-t-il de celui de l'Europe et peut-être aussi de celui des États-Unis ?

Il existe de grandes différences, et ce à différents niveaux. La première grande différence concerne les technologies utilisées et les fournisseurs. Alors qu'en Europe et aux États-Unis, le marché est plus uniforme et dominé par quelques acteurs de premier plan, comme par exemple Siemens pour l'Europe et Rockwell pour les États-Unis, on constate qu'en Chine, il y a une plus grande diversité, qui s'explique par le fait que les fabricants des différentes régions ont emmené leurs fournisseurs et leurs technologies avec eux. Et cela ne s'applique pas seulement aux technologies, mais aussi à certaines habitudes. L'exemple typique est celui des entreprises américaines qui utilisent une programmation presque exclusivement 'graphique' (LAD pour les experts), alors que de nombreuses entreprises européennes sont depuis longtemps habituées à utiliser des programmes textuels classiques. Les ingénieurs chinois n'ont donc pas eu d'autre choix que de maîtriser ces deux types de programmation.

Un autre phénomène que nous pouvons observer est le développement d'alternatives locales aux fournisseurs internationaux. Dans l'industrie de transformation, par exemple, des acteurs locaux tels que Supcon dominent aujourd'hui le marché, du fait qu'ils présentent plusieurs avantages : coûts moins élevés, meilleure connaissance du marché et recommandations des pouvoirs publics pour les industries critiques. C'est du moins le cas pour les entreprises locales.

Au niveau des logiciels de pilotage de la production (en anglais : Manufacturing Execution Systems ou MES) et de la gestion des opérations de fabrication (en anglais : Manufacturing Operations Management ou MOM), en revanche, nous constatons que les progiciels occidentaux n'ont jamais réellement réussi à s'imposer au sein du marché. Au départ parce qu'en raison de la croissance rapide initiale, il n'y avait pas d'argent ni de temps pour de telles implémentations. Et lorsque des logiciels de pilotage de la production ont malgré tout pu être implémentés, il a souvent été difficile de constituer des équipes suffisamment expérimentées. De plus, pour les projets où ces logiciels ont finalement été implémentés, les équipes ont souvent été envoyées par avion depuis l'UE, les États-Unis ou l'Inde, mais cette approche s'est avérée peu viable pour la majeure partie du marché. Ce que l'on observe aujourd'hui, c'est une approche davantage axée sur les jeunes pousses, avec des logiciels de fabrication dédiés, développés pour des secteurs d'activité spécifiques. Par exemple, pour la construction de véhicules électriques et la fabrication de batteries, ou encore pour la production de thérapies cellulaires, où l'on essaie de numériser l'ensemble du flux de travail CAR T sous la forme d'une solution unique.

La deuxième grande différence est l'approche de la mise en œuvre du projet. Dans nos contrées occidentales, nous adoptons généralement une approche structurée dans laquelle la plupart des choses passent par une phase de conception avant d'être mises en œuvre. Dans les industries de transformation, par exemple, un ingénieur en automatisation part des schémas tuyauterie et instrumentation (TI) que lui fournit l'ingénieur mécanicien, après quoi il se lance dans une phase de conception, en réalisant par exemple une analyse fonctionnelle, et après approbation, celle-ci est déprogrammée, pour qu'il puisse ultérieurement réutiliser les mêmes documents lors de nouvelles phases d'essai, de mise en service et de validation.

En Chine, par contre, tout ce qui n'est pas immédiatement considéré comme une valeur ajoutée se retrouve immédiatement à la poubelle. Et les documents sont les premiers à être ainsi éliminés. Le scénario que nous observons là-bas est donc souvent le même : l'ingénieur en automatisation reçoit un schéma TI, programme les composants de base sans trop de fonctionnalités, se rend sur le site et termine le programme sur place.

Et cette approche se révèle très efficace, car elle est plus rapide et moins onéreuse. Du moins du point de vue du CAPEX pour le projet concerné. Cela a évidemment un impact sur la maintenance, sur les modifications ultérieures et très certainement aussi sur l'équilibre entre la vie professionnelle et la vie privée des ingénieurs.

La troisième grande différence concerne la dynamique et l'innovation observables au sein du marché. Ce que nous constatons en Chine, c'est que le marché est en grande partie dirigé par le gouvernement. Des plans quinquennaux sont élaborés et chacun se concentre ensuite sur les secteurs concernés. C'est ce qui s'est passé avec l'acier, les batteries, les véhicules électriques, la biopharmacie, etc.

Cette forte polarisation, combinée à un marché potentiel énorme, va à chaque fois de pair avec une période d'investissement intense (où l'on retrouve du capital-investissement, du capital-risque, etc.) et d'innovation, suivie d'une période de croissance rapide et de concurrence intense, permettant au final la survie et la consolidation d'un nombre limité d'entreprises. La chaîne d'approvisionnement qui en résulte a été considérablement optimisée par cette concurrence, y compris par l'automatisation. Imaginons un instant qu'une nouvelle machine doive être intégrée à un processus de production. Tout le monde sait qu'une seule machine aujourd'hui peut se transformer en une centaine ou un millier de machines à l'avenir. Chaque pièce faisant partie de la nomenclature de la machine est donc remise en question. Et lorsqu'un composant provient d'un fournisseur, on procède de la même manière. À chaque fois, on effectue le calcul en gardant à l'esprit qu'il pourrait s'agir – par la suite – d'un projet à grande échelle. On cherche en permanence à réduire les coûts. Et voilà qui explique, du moins en grande partie, pourquoi les machines, les composants et les produits finis sont aujourd'hui beaucoup moins chers.

Indusruptiv : Quel impact est-ce que cela a ? Et comment devons-nous réagir ?

Nous commençons à en voir les conséquences au niveau des voitures électriques, mais les constructeurs de machines en Pologne commencent également à perdre d'importants projets au profit d'entreprises chinoises. Je pense qu'il sera déjà intéressant de voir comment nos homologues américains réagiront en premier. Là-bas, cela fait déjà un certain temps que l'accent a été mis sur la relocalisation et, ces derniers mois, la Silicon Valley s'est réveillée avec des investisseurs comme a16z et Y-combinator qui ont tous deux annoncé publiquement que la fabrication était devenue l'une de leurs priorités absolues. Les États-Unis sont convaincus qu'ils sont capables d'apporter de l'évolutivité dans l'industrie manufacturière, en misant cette fois sur la technologie et en propageant un état d'esprit axé sur la technologie dans notre monde. Et cela ne concerne pas seulement les gigantesques usines de Tesla, mais aussi, par exemple, une jeune pousse comme Senra Systems, qui a pour ambition de transformer la fabrication des faisceaux de câbles.

Pour nous, en Belgique, et plus généralement dans l'UE, je pense que l'un des points clés est cette idée et cette notion d'évolutivité. Dans tout ce que nous concevons, il faut en fait se poser la question de savoir ce qu'il faut faire si nous devons reproduire l'opération 10, 100 ou 1.000 fois. Et si on regarde du côté de la fabrication, en particulier chez les entreprises qui comptent plusieurs sites, la conclusion du dernier rapport du Global Lighthouse Network du WEF (World Economic Forum) rejoint ce constat : malgré tous nos efforts de numérisation et de transformation, nous nous retrouvons trop souvent coincés dans un 'Scaling Slump'. Au terme d'une première ou d'une deuxième mise en œuvre réussie, nous nous rendons en effet compte que les coûts de déploiement sur l'ensemble des actifs manufacturiers sont trop élevés.

Nous devons nous pencher sur la question de l'évolutivité dès le départ.

Et nous ne devons pas nous contenter de revoir nos processus de production et nos nomenclatures. Nous devons également réexaminer nos flux de travail au niveau de l'ingénierie. L'explication que j'ai donnée précédemment sur la façon dont la Chine réduit ces flux de travail au minimum nécessaire n'est en effet pas vraiment une approche que nous sommes en mesure de suivre. Notre ingénierie est précisément l'un de nos points forts. Ce que nous devons faire, c'est examiner nos flux de travail au niveau de l'ingénierie comme s'il s'agissait d'un produit, et nous poser la même question que nous nous poserions si tel était le cas, à savoir : 'comment pouvons-nous rendre ce flux de travail évolutif ?'

Indusruptiv: Vous préconisez notamment une approche différente de l'automatisation industrielle. Quels problèmes y voyez-vous ?

Si l'on observe le monde de l'automatisation industrielle, on constate qu'il n'y a pas eu de grands changements par rapport à ce qu'il était il y a 20 ans. Surtout dans le domaine du développement de logiciels. Les projets prennent beaucoup de temps, nous disposons d'un nombre limité d'experts en automatisation qui possèdent l'expérience nécessaire et notre travail est très répétitif et manuel. Ce dernier point est un brin ironique, car nous nous définissons comme des ingénieurs spécialisés dans l'automatisation, alors que nous n'avons même pas réussi à automatiser nos propres tâches et nos propres activités professionnelles. Et comme notre travail est très manuel, il est forcément sensible aux erreurs – erreurs qui doivent ensuite être corrigées en procédant à des tests manuels. C'est un peu comme chercher une aiguille dans une botte de foin. Il n'est pas rare que les projets réalisés pour l'industrie pharmaceutique nécessitent plusieurs mois de tests manuels, sans parler du fait que la programmation est elle aussi manuelle. Une autre conséquence de ce travail manuel est que le développement de l'automatisation est difficile à standardiser et à faire évoluer. Nos méthodes de travail sont également très axées sur des silos, ce qui se traduit par un manque de collaboration, de transparence et de compréhension de l'évolution de la fonctionnalité des installations au cours de leur durée de vie. Les connaissances fonctionnelles et les connaissances en matière de codage sont souvent l'apanage d'un nombre très restreint de personnes.

Indusruptiv: Que pensez-vous qu'il faudrait faire dans ces conditions ?

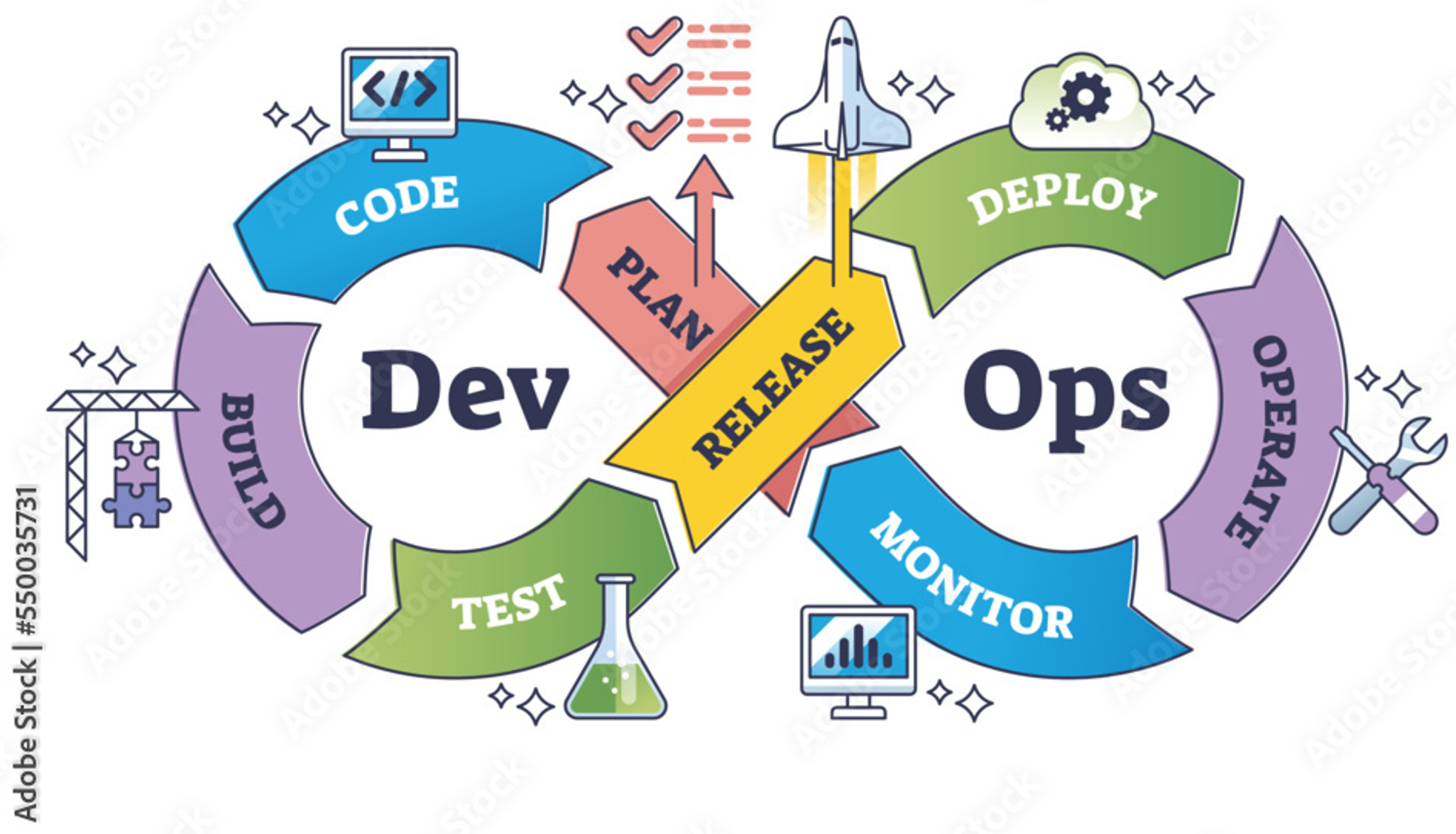

Si l'on observe le monde des logiciels et des technologies, on constate qu'au cours de cette période, le nombre de logiciels développés et mis en production chaque jour augmente de façon vertigineuse. Une grande partie de ces logiciels sont très critiques et peuvent entraîner des millions de pertes en cas de problème. Cette augmentation de la productivité est due au fait qu'au fil du temps, les acteurs du secteur ont développé toute une série de flux de travail et d'outils qui les aident à produire chaque année des quantités de plus en plus importantes de logiciels, et ce d'une manière de plus en plus fiable. Dans le secteur du logiciel, les personnes qui font appel à cet ensemble d'outils et de flux de travail utilisent généralement le terme 'DevOps'.

Au cours de ces dernières années, de nombreuses personnes et équipes se sont penchées sur la question et se sont demandé si nous pouvions introduire ces outils et flux de travail dans le monde de l'automatisation industrielle. Nous devons toutefois faire preuve de prudence dans notre approche. Nos environnements OT sont différents de ceux du monde des logiciels : nous avons toujours affaire à des machines et des usines en mouvement, et nos outils sont différents, et ce pour des raisons souvent bien précises. Cela ne doit cependant pas être une excuse pour ne pas réfléchir à la manière d'aller de l'avant et de trouver des solutions aux problèmes que j'ai évoqués précédemment.

Indusruptiv: A-t-on déjà pris des initiatives concrètes pour faire face à cette tendance ?

Il existe plusieurs initiatives qui permettront d'adopter une approche DevOps dans nos environnements industriels. Certaines existent d'ailleurs déjà depuis un certain temps. L'Open Process Automation Forum (OPAF) est une des initiatives les plus remarquables dans l'industrie de transformation. Lancé à l'origine par ExxonMobil, ce forum s'est depuis étendu à un grand nombre de fabricants des industries alimentaire, pharmaceutique et chimique. L'objectif est de disposer d'architectures plus ouvertes que nous pourrons gérer avec plus de facilité et d'efficacité. Une grande partie de cet effort consiste, par exemple, à découpler les environnements d'exécution de l'automatisation des contrôleurs matériels. Plusieurs fournisseurs mettront bientôt sur le marché ces nouveaux contrôleurs matériels certifiés. Ce qui se passera à ce moment-là, c'est que les usines auront la possibilité de choisir du matériel indépendant du système d'exploitation. Elles pourront ainsi passer à un autre type de matériel ou à un autre fournisseur sans avoir à remplacer la couche logicielle de leur système d'exploitation. Ces contrôleurs seront de surcroît beaucoup plus puissants et pourront exécuter d'autres tâches, si cela s'avère nécessaire. Nous passerons également à des implémentations basées sur des conteneurs, ce qui facilitera le déploiement, l'automatisation et l'évolutivité.

Dans le domaine de l'automatisation des usines, nous assistons à une évolution vers des environnements d'ingénierie plus ouverts. Ce qui se passe, c'est que de nouveaux logiciels d'ingénierie sont développés autour du code d'automatisation, au lieu de développer le code en fonction d'un système d'automatisation spécifique. Cela permet de recourir à tous les outils que nous connaissons dans le secteur du logiciel : git pour une gestion des versions et un suivi efficaces, un approche DevOps, etc.

Siemens a déjà lancé Simatic AX, basé sur Visual Studio Code, Beckhoff a annoncé la sortie de PLC++, Codesys proposera son nouvel éditeur baptisé Go, et B&R lancera Automation Studio Code.

Indusruptiv: Les ingénieurs en automatisation sont-ils en train de devenir des ingénieurs logiciels ?

Non, je ne pense pas que cela se produira, du moins pas pour la plupart des ingénieurs en automatisation. Ce groupe va certes se développer, mais les ingénieurs spécialisés dans les logiciels d'automatisation qui possèdent une bonne connaissance des logiciels et de l'automatisation resteront une minorité. La plupart des ingénieurs en automatisation préfèrent s'en tenir aux chaînes de compilation et aux flux de travail existants. Ce que nous avons toujours eu dans le développement de l'automatisation, par exemple, c'est une méthode de développement 'low-code', qui utilise un langage de programmation graphique (Ladder, Sequential Function Charts, CFC, etc.). Il est probable que cela reste ainsi, mais ce qui changera, c'est que la représentation sous-jacente de tous ces langages deviendra ouverte pour faciliter l'intégration dans des systèmes tels que git, faciliter l'ingénierie à plus grande échelle et faciliter l'intégration dans les flux de travail DevOps.

Indusruptiv: L'industrie 4.0 et la convergence entre IT et OT n'ont-elles pas encore été en mesure d'apporter une solution à ce niveau ?

Pas vraiment. L'industrie 4.0 et la convergence entre IT et OT étaient principalement axées sur l'interopérabilité, la mise en réseau et les architectures. Les usines étaient connectées. Les projets de convergence entre IT et OT, l'extraction de données à partir de la production, la numérisation des ordres de production... Tout cela est clairement très utile. Mais en fin de compte, dans la plupart des cas, il s'agissait de processus très manuels et très difficiles à faire évoluer. Une fois de plus, je peux vous renvoyer au Global Lighthouse Network du WEF, qui présente quelques-uns des 'meilleurs' exemples, au travers de 172 usines dont la plupart sont tout à fait uniques en leur genre. La majeure partie des projets est restée bloquée dans ce que l'on appelle le 'Pilot Purgatory'. Chacun de ces projets a bénéficié de toute l'attention de l'ensemble de l'entreprise, y compris de la direction générale. Ce n'est pas un problème humain. Nous ne sommes pas parvenus à comprendre ce qui fait le succès des geeks de la Silicon Valley, à savoir que le logiciel se construit sur le logiciel, qui se construit lui-même sur le logiciel, lequel se construit à son tour sur le logiciel, et ainsi de suite jusqu'à l'infini.

Industruptiv: Pour en revenir à vous, vous avez récemment regagné la Belgique. Quels sont vos projets par rapport à tout ce dont nous venons de parler ?

C'est exact, j'ai déménagé de Shanghai à Bruxelles avec ma famille cet été. J'ai lancé une nouvelle entreprise, qui s'appelle Acceleer et qui introduit le Design-Ops dans le monde de l'automatisation des processus. Cette entreprise permet notamment de répondre à la demande de ceux qui désirent intégrer l'évolutivité qu'offre l'approche DevOps dans le monde de l'automatisation. Et dans l'automatisation des processus, nous avons un grand avantage sur l'approche DevOps, dans la mesure où nous commençons par la conception plutôt que par le développement. Acceleer est donc une plateforme qui permet de mettre en œuvre ce flux de travail Design-Ops. Ce flux de travail lui-même consiste en un environnement de conception collaboratif permettant de créer les analyses fonctionnelles, mais ce n'est pas tout, puisqu'il y a aussi une chaîne de compilation flexible de génération de données et de code à destination des outils d'ingénierie standard pour les API, les IHM et d'autres applications. On obtient ainsi une source unique de vérité pour toutes les données d'ingénierie et on rationalise et automatise les flux de travail relatifs à l'automatisation. Cette plateforme s'inscrit dans la tendance à l'ouverture des systèmes sans pour autant modifier radicalement notre façon de travailler.

Industruptiv: Merci pour cette interview qui fut très intéressante. Une dernière question : comment nos lecteurs peuvent-ils vous contacter ?

Le meilleur moyen de me joindre est de m'envoyer un message ou une demande de connexion sur LinkedIn.