De verwerkende industrie en machinebouwers staan voor de uitdaging van steeds complexere machine-introducties. Digitalisering blijkt van cruciaal belang te zijn voor het halen van kortere leveringstermijnen, met voortschrijdende technologie, kwakkelende toelevering en wereldwijde concurrentie. Tijdens D2M, de netwerkbeurs en kennisplatform voor het maken en ontwerpen van morgen (www.d2m.be), komt deze technologie uitgebreid aan bod.

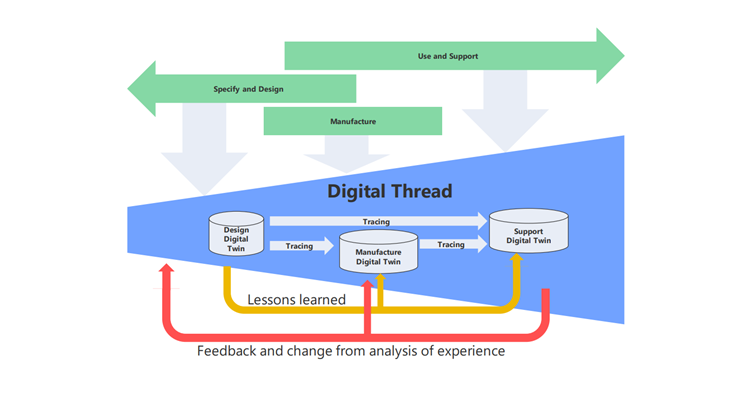

Digital Part Production-technologie (DPP) biedt een volledig geconnecteerde digital thread van processen, waardoor zowel de digitale als de fysieke wereld kunnen samensmelten. Deze dynamiek creëert een continu gedigitaliseerde communicatie- en feedbackloop om machinebouwers te helpen begrijpen hoe updates van het ontwerp van een onderdeel van invloed zijn op het beschikbare productieproces. Technologieleveranciers zoals Autodesk, Dassault Systèmes, Mentor Graphics, PTC en Siemens PLM Software zijn een greep uit de courante oplossingen.

1 compleet gedigitaliseerde kopie van de productieketen

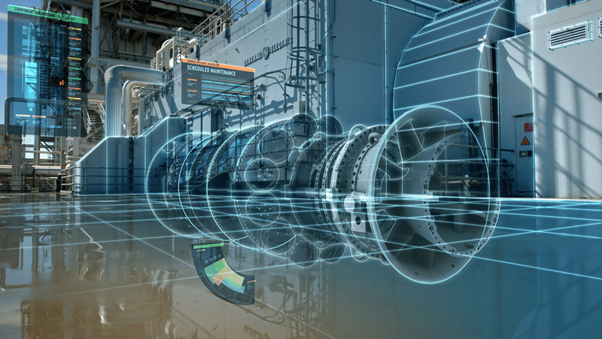

Er is steeds meer behoefte aan een geïntegreerde digitaliseringsoplossing, die het volledige fabricageproces doorloopt. Deze aanpak, gebaseerd op een uitgebreide digitale twin, stelt machinebouwers in staat de precisie van het perfecte onderdeel te beheersen en tegelijkertijd meer operationele efficiëntie te bieden en de werkvloer beter te beheren. Kortom, DPP biedt nieuwe engineering- en productiepraktijken om gelijke tred te houden met de groeiende complexiteit, waardoor de hoogst mogelijke productiedoorvoer en de fabricatie van kwaliteitsonderdelen worden gestimuleerd. Het verbindt het hele productieproces digitaal, verbetert de samenwerking en automatiseert veel processen tussen engineering en productie op de werkvloer.

Deze methode automatiseert de volledige productontwikkeling van het onderdeel op basis van een uitgebreide digitale tweeling van het product, in combinatie met een digitale tweeling van de productie die de middelen, controles en productiekosten optimaliseert en tegelijkertijd de hoogste kwaliteit bereikt. Met deze digitale tweeling kunnen bedrijven het ontwerp en de productie simuleren, nog voordat werkstukken opgespand of de materialen gesneden zijn. Nu is het mogelijk om de hele productieoperatie te verbinden, gegevensoverdracht en duplicatie te verminderen, samenwerking te verbeteren en alle processen te automatiseren.

3 gangmakers waarmee DPP het verschil moet maken :

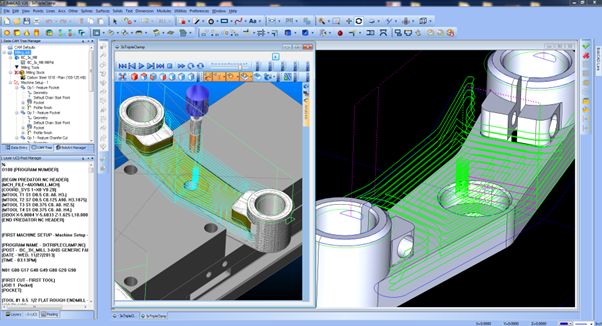

Sterk geautomatiseerde CAM maakt het hergebruik van bestaande en geteste gegevens mogelijk om de programmering te automatiseren en bewerkingsprocessen te optimaliseren. Dit leidt tot consistente resultaten, een verbeterde kwaliteit en een kortere time-to-market.

Gesynchroniseerde fabricage van onderdelen verhoogt de operationele efficiëntie door één geïntegreerd systeem te gebruiken voor het ontwerpen, simuleren en bewerken van onderdelen.

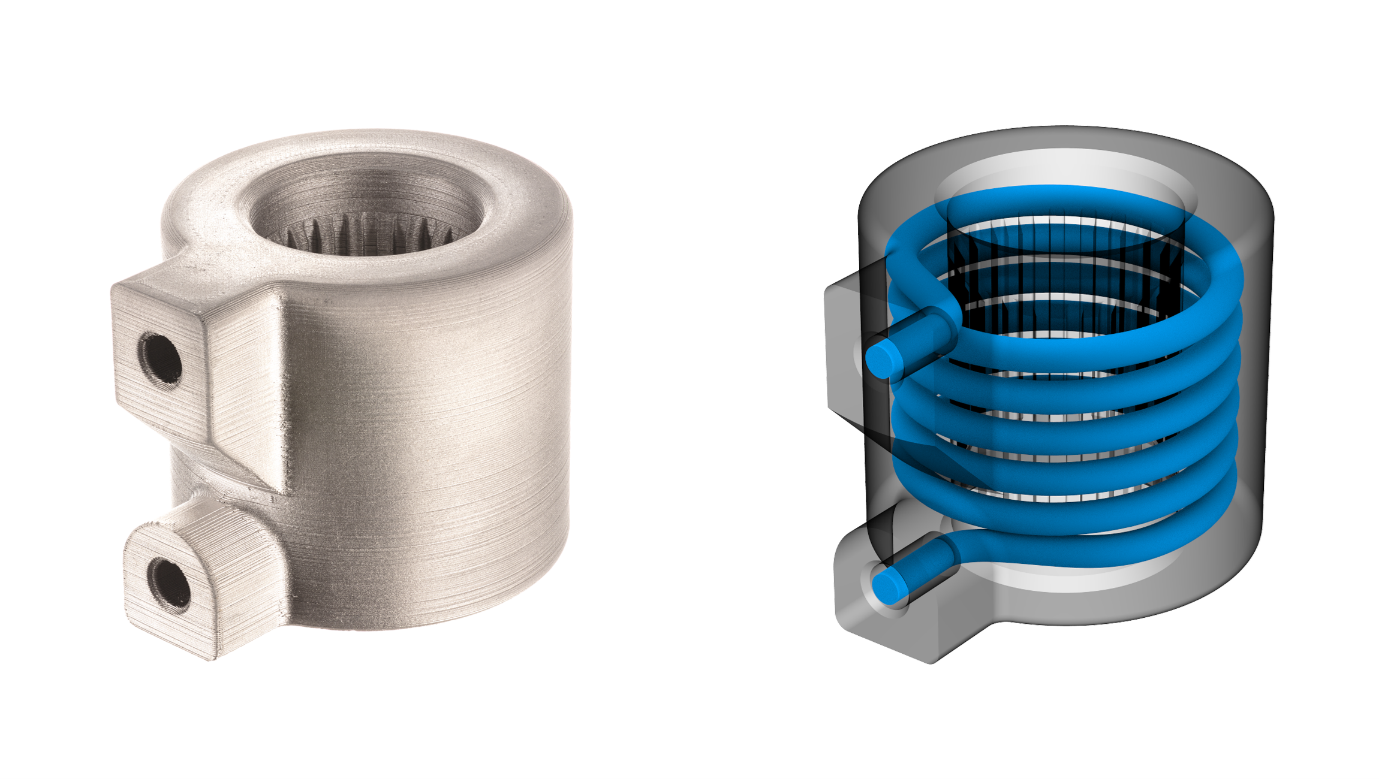

Met additieve manufacturing kunnen complexe geometrieën worden gemaakt, die met traditionele productiemethoden moeilijk of onmogelijk te realiseren zijn. Bovendien zijn deze complexe geometrieën vaak robuuster en lichter dan hun traditioneel vervaardigde tegenhangers.

Toonaangevende bedrijven ontdekken dat de toekomst van Digital Part Production ligt in het gebruik van nieuwe softwaretools om verschillende toepassingen en processen met elkaar te verbinden door het gebruik van een uitgebreide digitale tweeling. DPP verbindt het volledige productieproces, vermindert de duplicatie van gegevensoverdracht, verbetert de samenwerking en automatiseert de engineering- en productieprocessen.

Nog een belangrijk detail is dat DPP feedbacktaken voor het delen van informatie in de hele organisatie integreert, waardoor het proces voortdurend wordt verbeterd.

Geautomatiseerde CAM boost de productkwaliteit

Machinebouwers en toeleveranciers kunnen concurrerend blijven op de huidige wereldmarkt door het aanwenden van sterk geautomatiseerde CAM om op een efficiënte wijze componenten van uitzonderlijke kwaliteit te maken. Het verbindt engineering met productieplanning en -uitvoering, waarbij de digitale en fysieke processen worden samengevoegd door een nauwkeurige digitale twin van het onderdeel te verenigen met een nauwkeurige digitale twin van het bewerkingsproces, allemaal verbonden door een digitale draad die het hele productieproces combineert. Vervolgens worden teams die voordien geïsoleerd werkten, volledig op één lijn gebracht en hebben ze toegang tot dezelfde up-to-date informatie. Dit helpt teams om de algemene efficiëntie met 30% tot 40% te verbeteren en sneller producten van topkwaliteit aan de klant te leveren.

Door CAD-, CAM- en CNC-gereedschappen te integreren, worden data-overdracht en dubbel werk verminderd, worden processen op de werkvloer geautomatiseerd en wordt de kans op kostbare en tijdrovende fouten verkleind. Het is gebaseerd op featurebased machining, dat gebruik maakt van PMI dat wordt vastgelegd tijdens de 3D-modelleringsfase van het ontwerp om automatisch bewerkingsmethoden te programmeren en te optimaliseren. Hierdoor neemt de kwaliteit en de efficiency toe. Het systeem analyseert het werkstuk, vindt de kenmerken, kiest de juiste snijgereedschappen en creëert de complete bewerkingsprocessen om tijd te besparen en een consistente kwaliteit te leveren voor alle bewerkte onderdelen.

Een ander cruciaal element van sterk geautomatiseerde CAM is de inzet van een digitale tweeling van de machineopstelling om het bewerkingsproces virtueel te optimaliseren en te valideren. Dit kenmerk helpt kostbare fouten in de productie te voorkomen, waardoor verspilling op de werkvloer effectief wordt geëlimineerd. De digitale draad verbindt de systemen, machines en mensen om het hele end-to-end proces te automatiseren: van ontwerp en simulatie tot machinale bewerking en systeemassemblage, waardoor handmatige interactie wordt gereduceerd en fouten tot een minimum worden beperkt.

Gesynchroniseerde onderdelenproductie verbetert de efficiëntie

Wanneer complexe variaties in een productieketen worden geïntroduceerd, is het noodzakelijk de productie van onderdelen te synchroniseren om voorraden en kosten te minimaliseren. Door het hele productieproces digitaal te koppelen, kunnen machinebouwers voldoen aan de eisen van de klant op het gebied van planning, kosten en kwaliteit.

Het synchroniseren van de productie maakt een flexibel, transparant, datagedreven besluitvormingsproces mogelijk. Het biedt één omgeving voor naadloos geïntegreerde werkstukvoorbereiding, programmering, planning en productie, waardoor de samenwerking binnen de hele organisatie van de machinebouwer wordt verbeterd. Een uitgebreide digital twin maakt synchronisatie mogelijk: een 3D-model dat de onderdelen van de machine simuleert. Verantwoordelijken kunnen nu zien hoe elke wijziging in het onderdeelontwerp van invloed is op het volledige productieproces, terwijl wijzigingen in het model automatisch worden bijgewerkt in de CAM. Op dezelfde manier kunnen ontwerpingenieurs al vroeg in het engineeringproces productie-informatie gebruiken voor het ontwerp.

Door de productie van onderdelen te synchroniseren, wordt de time-to-order productie snel gevolgd en worden het ontwerp en de simulatiemodellen verbonden met de werkvloer om fabricageproblemen snel op te lossen of te voorkomen. Om dit te bereiken, legt de digitale tweeling van een onderdeel automatisch de link met ontwerpsimulatie en machinegegevens vast in een centraal platform om het totale CAD-, CAM- en CNC-proces te synchroniseren. Hierdoor verkort de totale doorlooptijd en wordt tegelijkertijd de productiecapaciteit gemaximaliseerd.

Bovendien haalt deze flexibele planningstool alle recepten (bill of process) uit de digital twin om de beste next steps te bepalen. Analyses gebaseerd op een nauwkeurig productiemodel zorgen voor een betere planning dan deze die gestoeld zijn op een handmatige interpretatie van de productie.

Een closed-loop productieproces voor kortere en optimale leveringen

De volgende stap is de invoering van een gesloten productieproces om de digitale en fysieke wereld volledig samen te voegen en het gebruik van alles assets in de fabriek te verbeteren. Hiervoor moet een ideale mix voor middelen en machines worden bepaald. Dit proces is gebaseerd op analyses om inzichten uit de fysieke machine te verkrijgen, waarbij een closed-loop feedback wordt geleverd om een volledig geoptimaliseerd proces te garanderen. Vervolgens traceert een continue digitale draad de informatie van engineering om een gestroomlijnde planning te realiseren, terwijl de traceerbaarheid van controle en kwaliteit binnen korte leveringsschema's wordt gewaarborgd.

Door deze mogelijkheden toe te passen om de onderdelenproductie te synchroniseren, kunnen machinebouwers hun productievoorraden optimaliseren, kostbare omschakelingen tot een minimum beperken en beter anticiperen op onvoorziene kritieke situaties en de gevolgen ervan beperken.

Door de toepassing van een digitale tweeling, een continue digitale draad en een gesloten fabricageproces kunnen de juiste gegevens op het juiste moment bij de juiste mensen terechtkomen, wat leidt tot een grotere productie van onderdelen van optimale kwaliteit, zonder een verhoging van de middelen of een uitbreiding van de tijdschema's. Verder is het mogelijk om volledig inzicht te krijgen in de productiestatus en de planning om ideale oplossingen voor de productie te herkennen en operationele efficiëntie te garanderen. Bovendien worden productievoorraden geanticipeerd en geoptimaliseerd.

Additive manufacturing maakt complexe geometrieën mogelijk

Sterk geautomatiseerde CAM en gesynchroniseerde onderdelenproductie helpen bij het stroomlijnen van het ontwerp en de fabricage van aangepaste onderdelen, terwijl additive manufacturing machinebouwers in staat stelt complexe geometrieën te maken die een concurrentieel onderscheid opleveren.

Bijgevolg kunnen machinebouwers additive manufacturing effectief inzetten om tegemoet te komen aan de voortdurende behoefte aan maatwerk, kleinere lotgroottes en de druk om sneller op de markt te komen. Additive manufacturing (AM) of 3D-printen creëren complexe geometrieën die anders moeilijk of onmogelijk zijn met traditionele productiemethoden. Daardoor kunnen ontwerpers onderdelen modelleren, die beter presteren en efficiënter functioneren. Een mooi voorbeeld zijn de koelkanalen in mallen voor complexe kunststofonderdelen. De ingenieurs willen die kanalen zo dicht mogelijk bij de holte, waar het materiaal moet worden gekoeld. Een boorbewerking laat echter alleen rechte koelkanalen toe.

AM-ontwerpen leunen op de digital twin en de bijbehorende digitale draad om de flexibiliteit van additieve productie ten volle te benutten. Ten eerste registreert en volgt de twin consequent het ontwerp en de kritische productiegegevens gedurende de gehele levenscyclus van het onderdeel (van het ontwerp, de productie tot de uiteindelijke ontmanteling en recyclage).

Eerst zien en dan geloven: succes moet je eerst ontdekken of andersom?

Naarmate de wereldwijde concurrentie toeneemt en industriële apparatuur steeds complexer en meer op maat wordt gemaakt, wordt het van essentieel belang de productiviteit te maximaliseren en kostbare, tijdrovende fouten te vermijden. Om in de huidige, sterk concurrerende markt te kunnen floreren, moeten toonaangevende bedrijven het toekomstige succes van digitale onderdeelproductie ontdekken door nieuwe technologieën toe te passen. Denk bijvoorbeeld aan sterk geautomatiseerde CAM, gesynchroniseerde onderdeelproductie en additieve vervaardiging, opgebouwd rond een uitgebreide digitale tweeling en digitale draad.

Het is mogelijk om fabricageprocessen te standaardiseren, mensen, systemen en machines met elkaar te verbinden om één enkele bron van waarheid voor de hele levenscyclus te creëren en tegelijkertijd het datasharen en de samenwerking te optimaliseren.

Machinebouwers kunnen de besluitvorming op de werkvloer automatiseren, uitval minimaliseren en de kwaliteit van onderdelen verbeteren om kosten en risico's te verlagen. Door het digitale en het fysieke samen te voegen, kunnen bovendien potentiële problemen in de echte wereld worden geïdentificeerd met behulp van nauwkeurige simulaties in de uitgebreide 3D digitale tweeling. Het resultaat is kortere doorlooptijden, minder instelwerk met geïntegreerde, geautomatiseerde CAD/CAM/CNC-programmering om handmatige gegevensoverdracht en duplicaties te elimineren die tot kostbare fouten leiden en snel onderdelen van hoge precisiekwaliteit te garanderen.