Auteur: Karl D’haveloose

Eén storing in een onderdeel kan je hele werkvloer volledig overhoop gooien, wat leidt tot kostbare stilstand, veiligheidsrisico's en verminderde prestaties. Voor werktuigbouwkundige ingenieurs gaat het bij het ontwerpen van kritische componenten niet alleen om efficiëntie, maar ook om het behoud van de langetermijnintegriteit in veeleisende omgevingen. Of het nu gaat om ruimtevaart, zware industrie of toepassingen met hoge belasting, deze componenten moeten extreme stress, blootstelling aan de omgeving en voortdurende slijtage doorstaan, zonder afbreuk te doen aan de betrouwbaarheid.

Ondanks zorgvuldige engineering degradeert ieder materiaal na verloop van tijd. Dat is waar onderhoudsprofessionals op moeten gaan letten bij het beoordelen van belangrijke indicatoren van slijtage, vermoeidheid en structurele zwakheden nog voor ze tot defecten leiden. Door te begrijpen waarop onderhoudsmonteurs letten tijdens inspecties, kunnen ingenieurs componenten ontwerpen die niet alleen optimaal presteren, maar ook het onderhoud vereenvoudigen, de levensduur verlengen en de kans op onverwachte storingen verkleinen.

Belangrijke ontwerpoverwegingen voor structurele integriteit

Het ontwerpen van componenten met een lange levensduur in gedachten vereist een strategische benadering van materiaalselectie, lastverdeling en omgevingsweerstand. De volgende factoren beïnvloeden de duurzaamheid van kritieke componenten en spelen een directe rol bij inspectie- en onderhoudsprotocollen.

Materiaalselectie en structurele eigenschappen

De materiaalkeuze vormt de basis van de duurzaamheid van elk onderdeel. Ingenieurs moeten factoren, zoals sterkte, gewicht, thermische uitzetting en corrosiebestendigheid, tegen elkaar afwegen om optimale prestaties te bereiken gedurende de levensduur van het onderdeel.

Metalen

Hoge sterkte legeringen, zoals titanium, Inconel en roestvrij staal, bieden een uitzonderlijke weerstand tegen vermoeiing en corrosie. Ze kunnen echter coatings of behandelingen nodig hebben om aantasting van het oppervlak te voorkomen.

Composieten

Geavanceerde koolstofvezelversterkte polymeren (CFRP's) bieden uitstekende sterkte-gewichtsverhoudingen, maar zijn gevoelig voor impactschade en delaminatie.

Keramiek

Keramiek wordt gebruikt in toepassingen met hoge temperaturen en biedt een uitzonderlijke slijtvastheid, maar kan broos worden onder bepaalde belastingen.

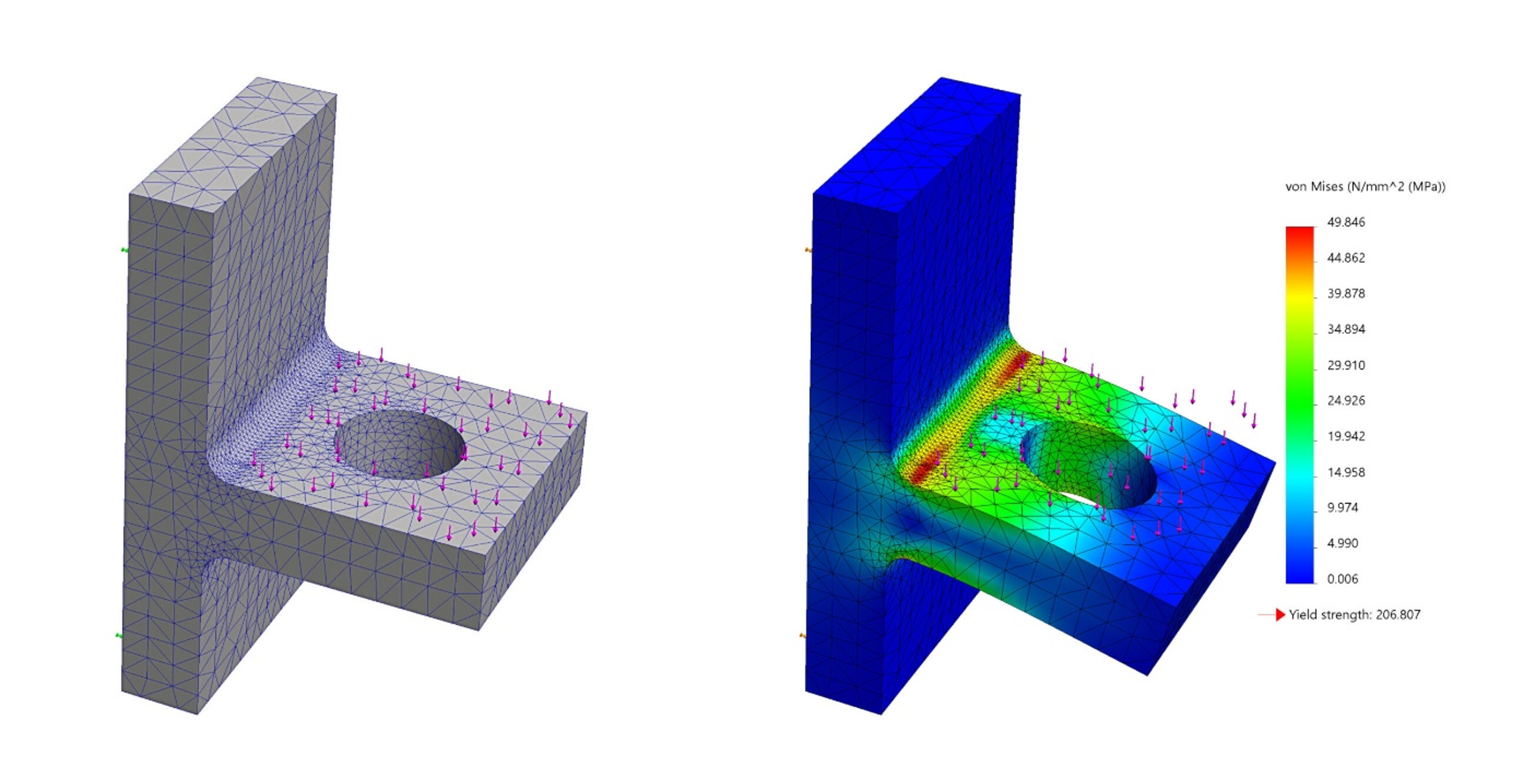

Draagvermogen en spanningstolerantie

Begrijpen hoe belastingen over een onderdeel worden verdeeld is cruciaal om voortijdig falen te voorkomen. Ingenieurs gebruiken Finite Element Analysis (FEA) om spanningsconcentraties te voorspellen en ontwerpen dienovereenkomstig te optimaliseren.

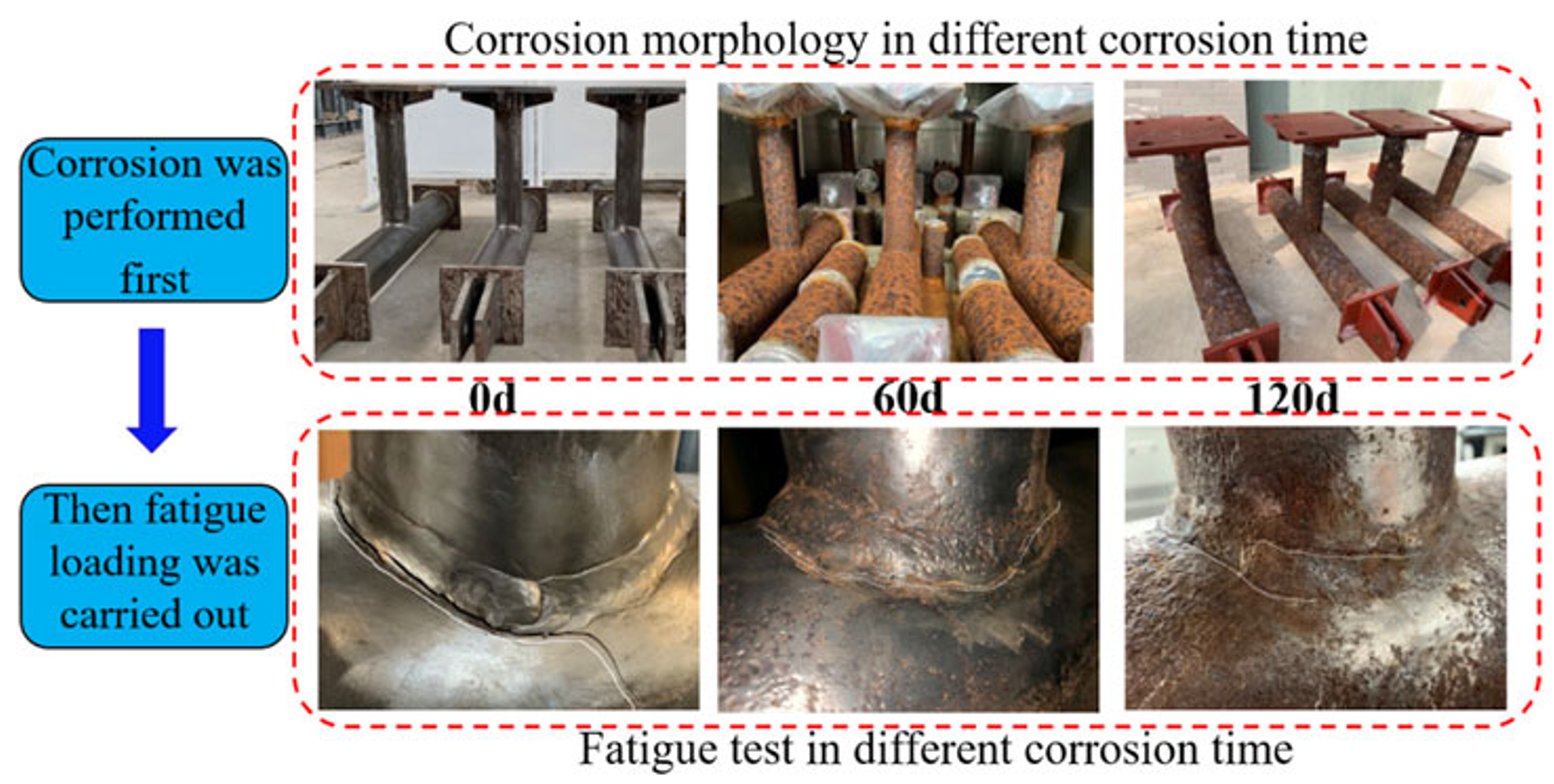

Weerstand tegen vermoeiing

Cyclische belasting kan microscheurtjes veroorzaken die uiteindelijk tot falen leiden. Ingenieurs moeten rekening houden met vermoeiingsgrenzen en waar nodig versterkingen aanbrengen.

Spanningsstijgers

Scherpe randen, gaten en plotselinge overgangen in de geometrie kunnen spanning concentreren, waardoor de kans op breuken toeneemt. Soepele overgangen en afrondingen helpen de spanning gelijkmatiger te verdelen.

Milieu en corrosiebestendigheid

Componenten die worden blootgesteld aan zware omgevingen, zoals offshoreconstructies, lucht- en ruimtevaartsystemen of industriële systemen, moeten zodanig worden ontworpen dat ze bestand zijn tegen degradatie.

Corrosiebescherming

Ingenieurs kunnen roestvast staal, geanodiseerde coatings of polymere afdichtingen gebruiken om oxidatie en chemische aantasting te voorkomen.

Extreme temperaturen

Materialen moeten hun structurele integriteit behouden binnen het operationele temperatuurbereik zonder noemenswaardige uitzetting of inkrimping.

UV- en chemische blootstelling

Polymeren en composietmaterialen moeten bestand zijn tegen degradatie door langdurige blootstelling aan UV-straling of chemisch contact.

Breukmechanica en scheurgroei

Een klein scheurtje kan leiden tot catastrofaal falen als er niet op de juiste manier mee wordt omgegaan. Ingenieurs moeten rekening houden met breuktaaiheid bij de materiaalselectie en ontwerpkenmerken die het ontstaan en de groei van scheuren beperken.

Waar onderhoudsprofessionals naar kijken tijdens inspecties

Inspectieprotocollen zijn ontworpen om vroege signalen van slijtage, vermoeidheid of structurele zwakheden te identificeren. Ingenieurs, die anticiperen op deze inspectiecriteria, kunnen hun ontwerpen optimaliseren om het onderhoud te vereenvoudigen en de levensduur te verlengen.

Onderhoudsmedewerkers beoordelen eerst de toestand van het oppervlak en controleren op tekenen van slijtage, putjes en corrosie, die duiden op materiaalslijtage.

Vermoeiingsscheuren zijn een belangrijke oorzaak van onverwachte defecten. Inspecteurs gebruiken penetrantietests met kleurstof, ultrasone scans en inspectie met magnetische deeltjes om scheuren op te sporen die met het blote oog niet zichtbaar zijn.

De belangrijkste locaties voor scheuren: punten met hoge spanning, lasnaden, boutverbindingen en lastdragende gebieden zijn vaak voorkomende faalpunten.

Roterende en glijdende componenten zijn afhankelijk van de juiste smering om wrijving te minimaliseren en oververhitting te voorkomen. Inspecteurs beoordelen de degradatie van het smeermiddel en de slijtage van de lagers met behulp van olieanalyse, trillingsmonitoring en infraroodthermografie.

Door onderhoudbaarheid in het ontwerpproces te integreren, kunnen ingenieurs de levensduur van apparatuur verlengen en tegelijkertijd de complexiteit van het onderhoud verminderen.

Inspectievriendelijke functies integreren in designproces

Maak gebruik van voorspellende onderhoudstechnologieën

AI-gestuurde monitoring. Algoritmen voor machinaal leren kunnen storingen voorspellen, voordat ze optreden op basis van sensorgegevens.

Ultrasoon testen en thermografie. Niet-invasieve technieken helpen interne defecten te identificeren zonder de werkzaamheden te verstoren.

Een goed voorbeeld zijn hijstuigtoepassingen waarbij tuigagebenodigdheden, zoals takels en sluitingen, zware lasten te verduren krijgen en ingenieurs onderdelen moeten ontwerpen, die de structurele integriteit behouden en toch efficiënte inspecties mogelijk maken. Dragende elementen moeten worden geoptimaliseerd voor zowel duurzaamheid als eenvoudige visuele beoordeling, zodat onderhoudsprofessionals problemen kunnen opsporen voordat ze escaleren.

De toekomst van inspectiegeoptimaliseerd ontwerp

Vooruitgang in materiaalwetenschap, additive manufacturing en slimme diagnostiek herdefiniëren de duurzaamheid van componenten. Door vanaf het begin prioriteit te geven aan prestaties en onderhoudsvriendelijkheid, kunnen technici componenten ontwikkelen die bestand zijn tegen zware omstandigheden en tegelijkertijd inspecties stroomlijnen. Een doordachte ontwerpbenadering verhoogt niet alleen de efficiëntie en veiligheid, maar zorgt er ook voor dat industriële systemen optimaal blijven presteren met een minimale interventie.