L'industrie de transformation et les constructeurs de machines doivent relever le défi que représente l'introduction de machines de plus en plus complexes. La numérisation s'avère cruciale pour parvenir à réduire les délais de livraison, dans un contexte de progrès technologique, de difficultés d'approvisionnement et de concurrence mondiale. À D2M, l'événement combinant salon de réseautage et plateforme de connaissances consacré à la fabrication et la conception de demain (www.d2m.be), cette technologie sera examinée en long et en large.

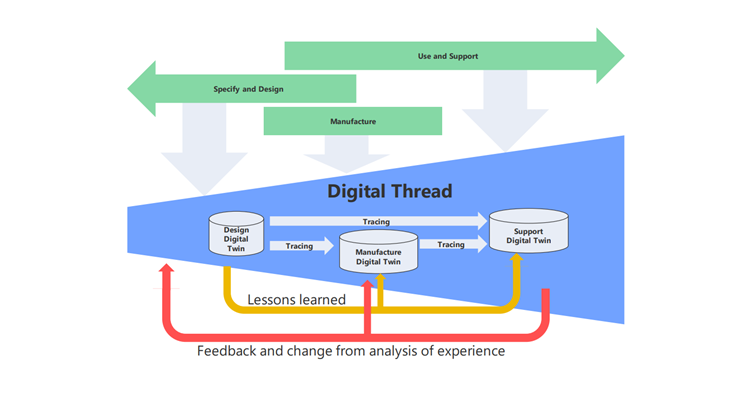

La technologie Digital Part Production (DPP) fournit une continuité numérique de processus entièrement connectés, permettant au monde numérique de fusionner avec le monde physique. Cette dynamique crée une communication numérisée continue et une boucle de rétroaction pour aider les constructeurs de machines à comprendre comment les mises à jour de la conception d'une pièce affectent le processus de production disponible. Les fournisseurs de technologies tels qu'Autodesk, Dassault Systèmes, Mentor Graphics, PTC et Siemens PLM Software font partie des solutions les plus courantes.

1 copie entièrement numérisée de la chaîne de production

La nécessité de disposer d'une solution de numérisation intégrée couvrant l'ensemble du processus de fabrication se fait de plus en plus sentir. Cette approche, basée sur un jumeau numérique parfaitement fidèle, permet aux constructeurs de machines de maîtriser la précision de la pièce parfaite tout en offrant une plus grande efficacité opérationnelle et une meilleure gestion de l'atelier. En bref, la DPP apporte de nouvelles pratiques d'ingénierie et de fabrication pour faire face à cette complexité croissante, en favorisant le meilleur rendement possible et la production de pièces de qualité. Elle assure une connexion numérique de l'ensemble du processus de production, améliorant la collaboration et automatisant de nombreux processus entre l'ingénierie et la production dans l'atelier.

Cette méthode permet d'automatiser l'ensemble du processus de développement des pièces grâce à un jumeau numérique parfaitement fidèle du produit, combiné à un jumeau numérique de la production qui optimise les ressources, les contrôles et les coûts de production, tout en atteignant le niveau de qualité le plus élevé. Grâce à ces jumeaux numériques, les entreprises peuvent simuler la conception et la production avant même que les pièces ne soient fixées ou les matériaux découpés. Il est désormais possible de connecter l'ensemble des opérations de production, de réduire le transfert et la duplication des données, d'optimiser la collaboration et d'automatiser tous les processus.

3 atouts qui devraient permettre à la DPP d'améliorer la situation :

La FAO hautement automatisée permet de réutiliser des données existantes et testées pour automatiser la programmation et optimiser les processus d'usinage afin d'obtenir des résultats homogènes, d'améliorer la qualité et de réduire les délais de mise sur le marché.

La fabrication synchronisée de pièces augmente l'efficacité opérationnelle en utilisant un seul système intégré pour concevoir, simuler et usiner les pièces.

La fabrication additive permet de créer des géométries complexes qu'il est difficile – voire impossible – de réaliser avec les méthodes de production traditionnelles. En outre, ces géométries complexes sont souvent plus robustes et plus légères que leurs homologues fabriqués de manière traditionnelle.

Les entreprises de premier plan découvrent que l'avenir de la Digital Part Production réside dans l'utilisation de nouveaux outils logiciels permettant de connecter différentes applications et processus à l'aide d'un jumeau numérique parfaitement fidèle. La DPP connecte l'ensemble des processus de production, réduit la duplication des données, améliore la collaboration et automatise les processus d'ingénierie et de fabrication.

Un autre détail important est que la DPP intègre des tâches de retour d'information, pour partager les informations dans toute l'organisation, ce qui permet d'améliorer et de rationaliser constamment le processus.

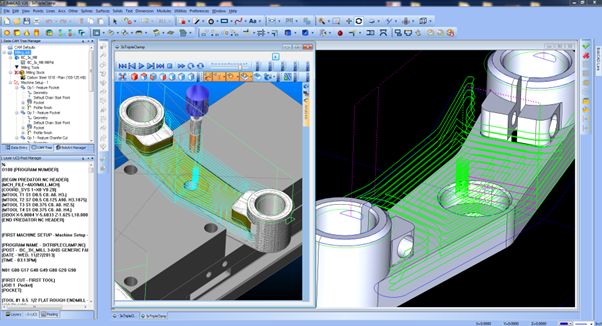

La FAO automatisée améliore la qualité des produits

Les constructeurs de machines et les sous-traitants peuvent rester compétitifs sur le marché mondial actuel en utilisant des systèmes de FAO hautement automatisés pour produire efficacement des composants de qualité exceptionnelle. Ces systèmes relient l'ingénierie à la planification et à l'exécution de la production, en faisant fusionner les processus numériques et physiques par l'union d'un jumeau numérique exact de la pièce et d'un jumeau numérique exact du processus d'usinage, le tout étant relié par une continuité numérique qui combine l'ensemble des processus de production. Par la suite, des équipes qui travaillaient autrefois de manière isolée sont totalement alignées et ont accès aux mêmes informations actualisées. Cela permet aux équipes d'améliorer leur niveau d'efficacité globale de 30 à 40 % et de livrer plus rapidement des produits de qualité supérieure à leurs clients.

En intégrant des outils de CAO, de FAO et de CNC, on réduit le transfert de données et le travail en double, on automatise les processus de l'atelier et on réduit la probabilité d'erreurs coûteuses et fastidieuses. Le système fait appel à l'usinage basé sur les caractéristiques, qui utilise le PMI obtenu lors de la phase de modélisation 3D de la conception pour programmer et optimiser automatiquement les méthodes d'usinage, augmentant ainsi la qualité et l'efficacité. Le système analyse la pièce, identifie ses caractéristiques, choisit les outils de coupe adéquats et crée les processus d'usinage complets afin de gagner du temps et de fournir une qualité homogène pour toutes les pièces usinées.

Un autre élément crucial de la FAO hautement automatisée est l'utilisation d'un jumeau numérique du réglage de la machine pour optimiser et valider virtuellement le processus d'usinage. Cette particularité permet d'éviter des erreurs coûteuses dans la production, éliminant ainsi de façon efficace tout gaspillage dans l'atelier. La continuité numérique relie les systèmes, les machines et les personnes dans le but d'automatiser l'ensemble du processus de bout en bout, de la conception et de la simulation à l'usinage et à l'assemblage du système, réduisant ainsi l'interaction manuelle et les erreurs.

La production synchronisée de pièces optimise l'efficacité

Lorsque des variations complexes sont introduites dans une chaîne de production, il est nécessaire de synchroniser la production des pièces afin de minimiser les stocks et les coûts. La connexion numérique de l'ensemble des processus de production permet aux constructeurs de machines de répondre aux exigences des clients en termes de planification, de coûts et de qualité.

La synchronisation de la production de pièces configurées avec la collaboration du client permet d'obtenir un processus décisionnel flexible, transparent et basé sur des données. Elle fournit un environnement unique pour la préparation, la programmation, la planification et la production de pièces intégrées de manière transparente, améliorant ainsi la collaboration au sein de l'organisation du constructeur de machines. Un jumeau numérique parfaitement fidèle permet une synchronisation : un modèle 3D qui simule les pièces de la machine. Les parties prenantes peuvent désormais voir comment chaque modification de la conception de la pièce affecte l'ensemble du processus de production, tandis que les modifications du modèle sont automatiquement mises à jour dans le système de FAO. De la même manière, les ingénieurs concepteurs peuvent utiliser les informations relatives à la fabrication dès le début du processus d'ingénierie afin de faciliter leur travail de conception.

La synchronisation de la production des pièces permet de suivre rapidement la production dans le temps et de mettre en relation la conception et les modèles de simulation avec l'atelier pour résoudre ou prévenir rapidement les problèmes de production. Pour ce faire, le jumeau numérique d'une pièce se connecte automatiquement à la simulation de la conception et aux données de la machine, via une plateforme centrale, afin de synchroniser l'ensemble des processus de CAO, de FAO et de CNC, réduisant ainsi le délai global tout en maximisant le rendement de la production.

En outre, cet outil de planification flexible extrait toutes les spécifications (bill of process) du jumeau numérique pour déterminer les meilleures étapes successives. Les analyses de données basées sur un modèle de production précis permettent une meilleure planification que celles basées sur une interprétation manuelle de la production.

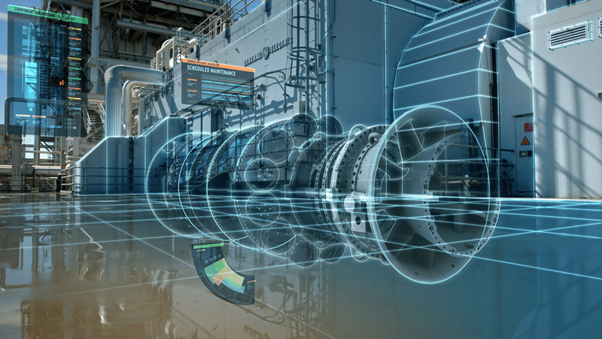

Un processus de production en boucle fermée pour des livraisons plus courtes et optimales

L'étape suivante consiste à mettre en œuvre un processus de production en boucle fermée pour faire entièrement fusionner les mondes numérique et physique et améliorer l'utilisation de tous les actifs dans l'usine, en déterminant la combinaison idéale de ressources et de machines. Ce processus s'appuie sur l'analyse de données pour obtenir des informations à partir de la machine physique, ce qui permet d'obtenir une rétroaction en boucle fermée pour garantir un processus entièrement optimisé. Ensuite, une continuité numérique constante permet de suivre les informations depuis l'ingénierie jusqu'à la production, la planification et l'exécution, de manière à pouvoir rationaliser la planification tout en assurant la traçabilité du contrôle et de la qualité dans des délais de livraison courts.

En exploitant ces fonctionnalités pour synchroniser la production des composants, les constructeurs de machines peuvent optimiser les stocks de production, minimiser les modifications coûteuses et mieux anticiper les situations critiques imprévues et en atténuer les effets.

Grâce à l'utilisation d'un jumeau numérique, d'une continuité numérique continue et d'un processus de fabrication fermé, les bonnes données peuvent être transmises aux bonnes personnes au bon moment, ce qui permet d'accroître la production de pièces de qualité optimale sans avoir à recourir à des ressources supplémentaires ni à allonger les délais. Il est par ailleurs possible d'obtenir un aperçu complet de l'état d'avancement et des calendriers de production afin de trouver des solutions de production idéales et de garantir l'efficacité opérationnelle. Et en prime, les stocks de production peuvent être anticipés et optimisés.

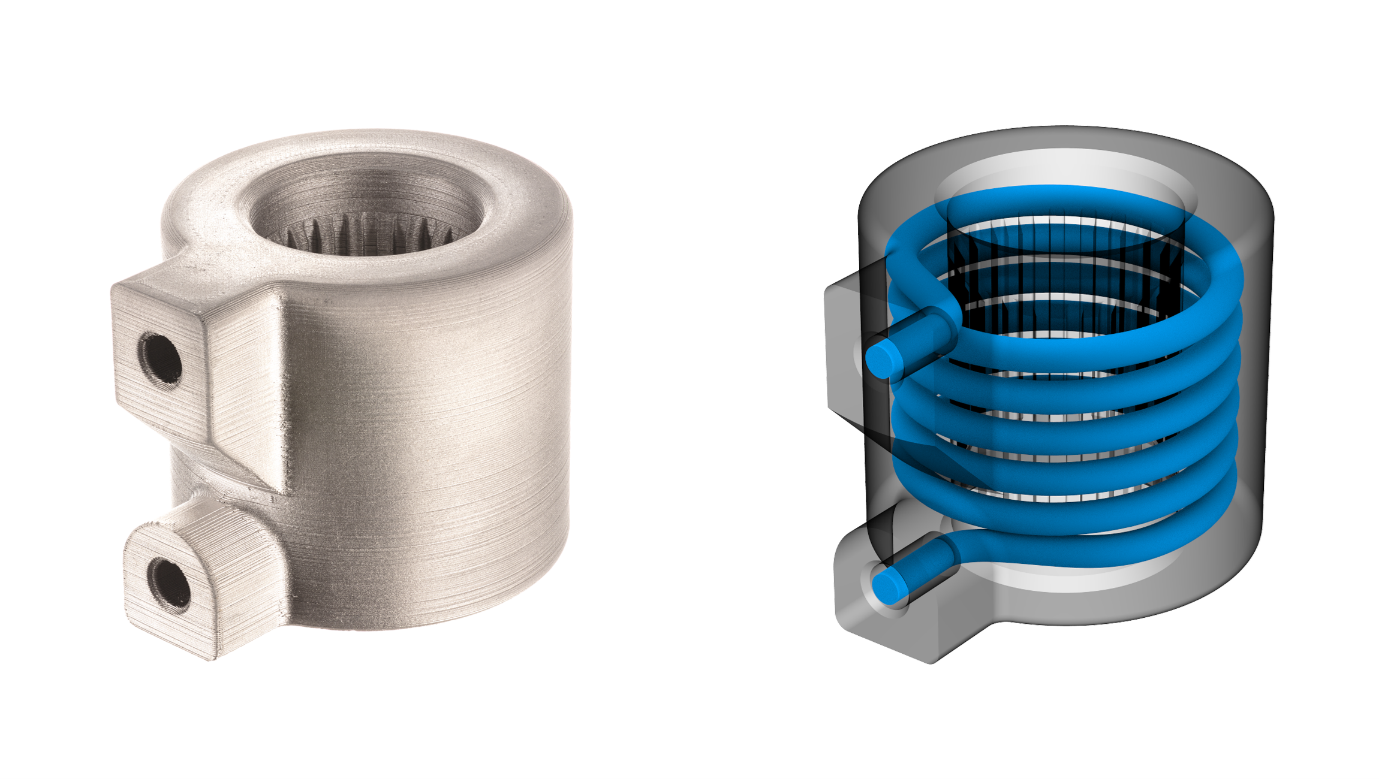

La fabrication additive permet de réaliser des géométries complexes

La FAO hautement automatisée et la production synchronisée de pièces contribuent à rationaliser la conception et la fabrication de pièces personnalisées, tandis que la fabrication additive permet aux constructeurs de machines de réaliser des géométries complexes, grâce auxquelles ils peuvent se démarquer de la concurrence.

Les constructeurs de machines peuvent donc utiliser la fabrication additive avec efficacité pour répondre au besoin constant de personnalisation, de réduction de la taille des lots et à la pression des délais de mise sur le marché plus courts. La fabrication additive (FA), également appelée impression 3D, permet de créer des géométries complexes qui seraient difficiles – voire impossibles – à réaliser en recourant aux méthodes de fabrication traditionnelles. Les concepteurs peuvent ainsi modéliser des pièces plus performantes et plus fonctionnelles. Les canaux de refroidissement intégrés dans les moules pour pièces plastiques complexes illustrent bien ce principe. Les ingénieurs souhaitent que ces canaux soient aussi proches que possible de la cavité où le matériau doit être refroidi. Cependant, le forage ne permet que des canaux de refroidissement droits.

Les conceptions réalisées grâce à la FA s'appuient sur le jumeau numérique et la continuité numérique qui y est associée pour exploiter pleinement la flexibilité de la fabrication additive. Tout d'abord, le jumeau enregistre et suit en permanence la conception et les données de fabrication critiques tout au long du cycle de vie de la pièce, de la conception à la fabrication, jusqu'au démantèlement final et au recyclage.

Voir d'abord et croire ensuite – vous devez d'abord découvrir le succès – ou est-ce l'inverse ?

Alors que la concurrence mondiale s'intensifie et que les équipements industriels sont toujours plus complexes et personnalisés, il devient essentiel de maximiser la productivité et d'éviter les erreurs qui vous font perdre beaucoup de temps et d'argent. Pour prospérer sur le marché hautement concurrentiel que nous connaissons aujourd'hui, les entreprises de premier plan doivent découvrir le succès futur de la production numérique de pièces en adoptant de nouvelles technologies, telles que la FAO hautement automatisée, la production synchronisée de pièces et la fabrication additive, auxquelles il faut associer des jumeaux numériques parfaitement fidèles et une continuité numérique.

Il est possible de standardiser les processus de fabrication et de connecter les personnes, les systèmes et les machines en vue de créer une source unique de vérité pour l'ensemble du cycle de vie, tout en optimisant le partage des données et la collaboration.

Les constructeurs de machines peuvent automatiser la prise de décision en atelier, minimiser les rebuts et améliorer la qualité des pièces afin de réduire les coûts et les risques. De plus, en fusionnant le numérique et le physique, les problèmes potentiels peuvent être identifiés dans le monde réel grâce à des simulations détaillées dans le jumeau numérique 3D parfaitement fidèle. Cela permet de raccourcir les délais de livraison, de limiter le temps passé à tout régler grâce à une programmation intégrée et automatisée de la CAO/FAO/CNC qui permet d'éliminer le processus manuel de transfert et de duplication des données, qui est souvent source d'erreurs qui reviennent cher, et de garantir des pièces de haute précision et de première qualité dans de meilleurs délais.