Steeds meer verbonden, preciezere laserprocessen helpen om de harde noten in de industriële productie te kraken, van het verbinden van verschillende grondstoffen over het integreren van sensoren in componenten tot het specifiek conditioneren van oppervlakken. Industrialfairs inventariseert even wat u op de volgende grote maakbeurzen mag verwachten.

Lichtgewichtconstructiebedrijven weten precies wat we bedoelen: hoe moeilijk is het niet om staal en aluminium robuust te combineren. Dit is ook iets waar scheepsbouwers mee worstelen om het gewicht (en het energieverbruik) van hun vaartuigen te verminderen. Aangezien rompen omwille van de stabiliteit nog steeds uit staal worden vervaardigd, maar de bovenbouw steeds meer uit aluminium wordt geconstrueerd, zijn er permanente verbindingen noodzakelijk die de volle levensduur van een schip meegaan. Daarom ontwikkelt het Laser Zentrum Hannover (LZH), samen met Coherent, Precitec, B.I.G. en andere industriële partners, een nieuw laserlasproces. Het hart van dit proces is een laserbewerkingskop die kruisende laserstralen uitzendt. Tijdens het proces graaft een X-vormig anker millimeters diep in het staal-aluminiumcomposiet, onder de overlappende lasnaad aan het oppervlak. Het proces wordt nauwkeurig gemonitord met spectrale analyses van de procesemissies en korte coherentie-interferometrie. Hierdoor is het mogelijk om nauwkeurig te controleren hoe diep de gelijmde, gepaste ondersnit in het materiaal mag doordringen, zelfs als er zich variaties in het materiaal en de materiaaldikte voordoen.

Volledig metrologische monitoring en stand-alone werking

Dit soort nauwkeurige metrologische bewaking van laserprocessen met fotonica-instrumenten is wat moderne, op laser gebaseerde fabricageprocessen onderscheidt. Dit zet de fictie van een wereld met 100 % geconnecteerde, datagestuurde en kwaliteitsgemonitorde Industrie 4.0-processen om tot realiteit. Een ander voorbeeld hiervan komt van SCANLAB in de vorm van een nieuwe laser-microboorkop, die aangesloten is op een optisch meetsysteem van stoba Custom-ized Machinery.

De meetgegevens worden continu beoordeeld om het proces on-the-fly bij te sturen, zelfs bij minimale afwijkingen van het doel. Omdat fouten geen kans meer krijgen, vermindert dit het aantal wasteparts en de controlekost aanzienlijk, waardoor het vijfassige microbewerkingssysteem ideaal is voor 24/7 industrieel gebruik. Doordat tegelijkertijd een geautomatiseerde eindproductcontrole inclusief documentatie wordt geïmplementeerd, komt de oplossing verbluffend dicht in de buurt van de visie van bijna onafhankelijke Smart Factory-processen. Dit komt vooral doordat de ‘femtosecond laser’ (een femtoseconde is een biljardste van een seconde, nvdr), die in combinatie met het meetsysteem wordt gebruikt, de nodige flexibiliteit biedt voor een soepele omschakelingstijd naar een nieuwe opdracht.

Nieuwe bundelvorming (ARM) pakt moeilijke metalen aan

Naast naadloze metrologische bewaking zijn er nieuwe mogelijkheden voor bundelvorming, zoals de Adjustable Ring Mode (ARM)-technologie van Coherent. Hierbij straalt een fiberlaser een centraal punt uit, dat door een andere laserlichtring wordt omgeven. Het vermogen en de modulatie van het centrale punt en het ringpunt kunnen onafhankelijk van elkaar worden geregeld en onafhankelijk van elkaar in- en uitgeschakeld worden. Dit maakt het mogelijk om zelfs zeer moeilijke metalen, bijvoorbeeld koper, met hoge precisie en zonder spatten te bewerken met goedkope infraroodlasers. Omdat koper rood licht slecht absorbeert, worden op de achtergrond vaak groene of blauwe vaste stof-lasers gebruikt. Het ARM-proces pakt dit probleem aan, omdat de ringbundel het metaal voorverwarmt, wat het absorptiegedrag optimaliseert en het daaropvolgende, precieze bewerkingsproces met de justifyspot bevordert. De mogelijkheid om de straal flexibel te vormen, maakt IR-fiberlasers tot een levensvatbaar technologisch alternatief, waarnaar onder meer de auto-industrie dringend op zoek is. Met de overgang naar elektrische mobiliteit wordt koper namelijk het standaardmateriaal voor motoren, accu's, converters en hun bekabeling. De industrie heeft oplossingen nodig die grootschalige productieprocessen aankunnen en materiaalverbindingen creëren die voldoen aan de hoogste kwaliteitsnormen, ondanks de gebruikelijke processnelheden van enkele decimeters per seconde.

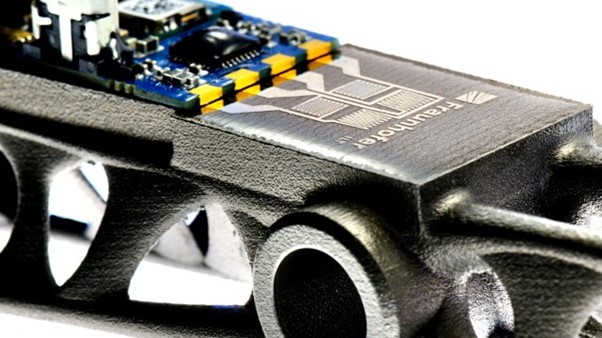

Foto: 3D-geprinte AI-sensor met geprint meetrooster en geleiders voor treinmaintenance © Fraunhofer ILT, Aken

Productiviteitspotentieel ultrakorte pulslaser nog ongekend

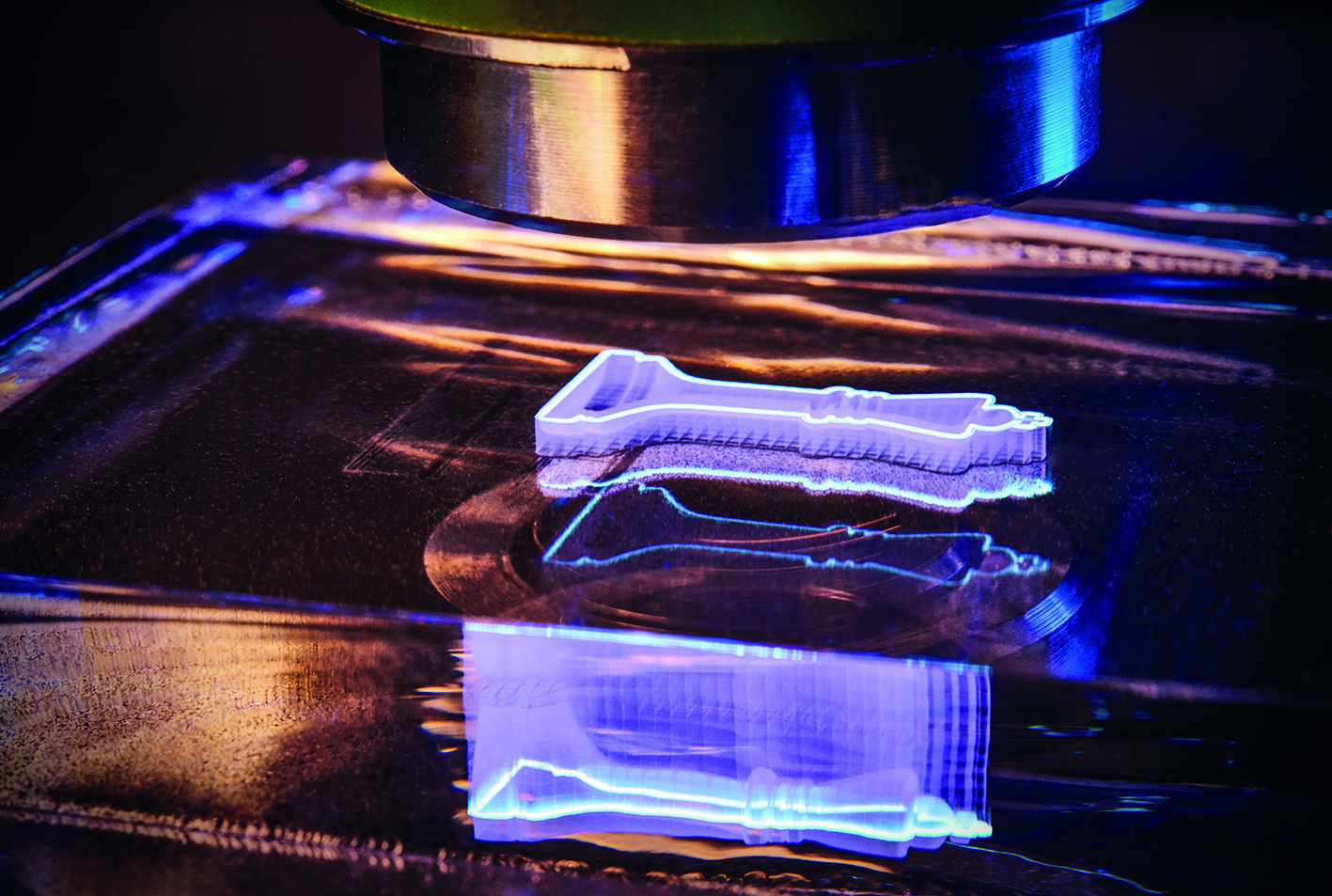

Foto: Ultra short pulse laser voor glasbewerking - Fraunhofer

De verschillende lopende projecten van het Fraunhofer Instituut voor Lasertechnologie (ILT) Aken en haar partners tonen aan, welk productiviteitspotentieel nog moet worden ontdekt in laserprocessen en dat dit met de nodige creativiteit nog kan worden aangezwengeld. Daartoe behoort de hogesnelheidslaserablatie (afslijting van een oppervlak met laser) met een ultrakorte pulslaser (USP). In principe is dit voorbestemd om de basis te leggen voor hoogwaardige materiaalverbindingen, bijvoorbeeld bij het contact met de elektroden van lithium-ionbatterijen. De µm-dunne metaalfolies worden in een complex proces met actief materiaal bekleed, waarbij voorheen op regelmatige afstanden ruimtes werden voorzien voor de contactpunten. Het zou eenvoudiger zijn de actieve pasta’s gewoon doorlopend aan te brengen en vervolgens de contactzones bloot te leggen. USP-ablatie zou hiervoor geschikt zijn omdat het koude, uiterst nauwkeurige proces de flinterdunne metaalfolie niet verder beschadigt. Momenteel is laserablatie echter nog te traag voor dergelijke toepassingen. Maar met de opkomst van nieuwe multi-kilowattlasers, die een residuvrije ablatie bereiken tot 1.760 mm³ per minuut, wordt industriële adaptatie wel imminent.

Extreme High Speed Laser Applications: smeltpoeders met laser in luchtstroom

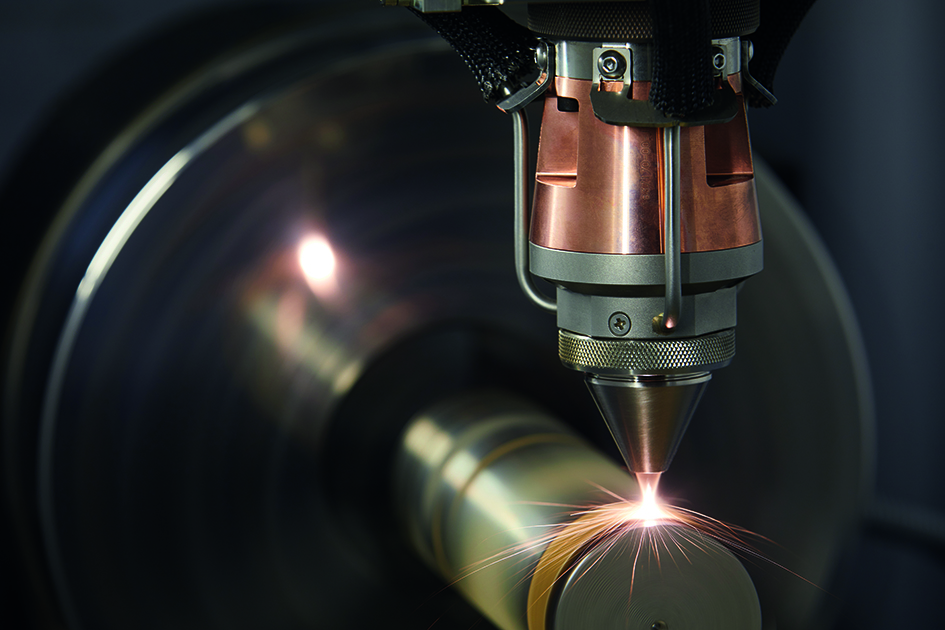

Foto: EHLA laser metal deposition – Fraunhofer

Hetzelfde geldt voor het exact tegenovergestelde proces: Extreme high speed laser application (EHLA), ook ontwikkeld aan de ILT. Hierbij wordt metaalpoeder door een laser in een luchtstroom gesmolten en op metalen oppervlakken aangebracht. Zo kunnen bijvoorbeeld sterk belaste onderdelen worden geïmmuniseerd tegen corrosie en slijtage door het gericht aanbrengen van ten minste 25 micrometer dunne lagen met snelheden tot 500 meter per minuut. Metallurgisch onverenigbare metalen, zoals aluminium en titanium, vormen hier eveneens permanente bindingen, die ongevoelig zijn voor de effecten van warmte. De ILT-onderzoekers werken momenteel samen met partners uit de luchtvaart- en machinebouwsector om het EHLA-proces bruikbaar te maken voor Additive Manufacturing met hoge opbouwsnelheden.

In additieve metaalprintprocessen integreren ILT-onderzoekers ook sensoren en actuatoren in metalen componenten. De slimme componenten worden geïnstalleerd in deursystemen, dempers en wiellagers van treinen van Deutsche Bahn, waar ze temperatuur- en versnellingsgegevens verzamelen met behulp van AI-ondersteunde conditionmonitoring.

Systemen met meerdere bundels en geautomatiseerde processen voor grote volumes

Foto: Plaatmicrogravering met multi beam laserproces - Fraunhofer

Finaal is er nog een andere, zeer opwindende technologische benadering van ILT ism EdgeWave, die zou kunnen resulteren in een productiviteitsstijging voor laserprocessen. Het gaat om een multi-beamsysteem, waarbij een laserstraal aanvankelijk wordt opgedeeld in 16 en nu zelfs 64 deelbundels. Deze kunnen parallel en afzonderlijk worden aangestuurd en worden gebruikt voor de microstructuur van functionele oppervlakken. De basis is een 500 watt USP-laser van EdgeWave, waarvan de straal door speciale optiek wordt verdeeld over tientallen deelbundels. Die beschikken elk over dezelfde straalparameters, die afzonderlijk kunnen worden gemoduleerd. Alle bundels zijn afzonderlijk in- en uitschakelbaar. Volgens ILT is het nieuwe multi-beamsysteem geschikt voor batterij- en waterstoftechnologie, maar ook voor het op grote schaal structureren van vliegtuigvleugels en windturbinebladen om hun aerodynamische weerstand te verminderen.

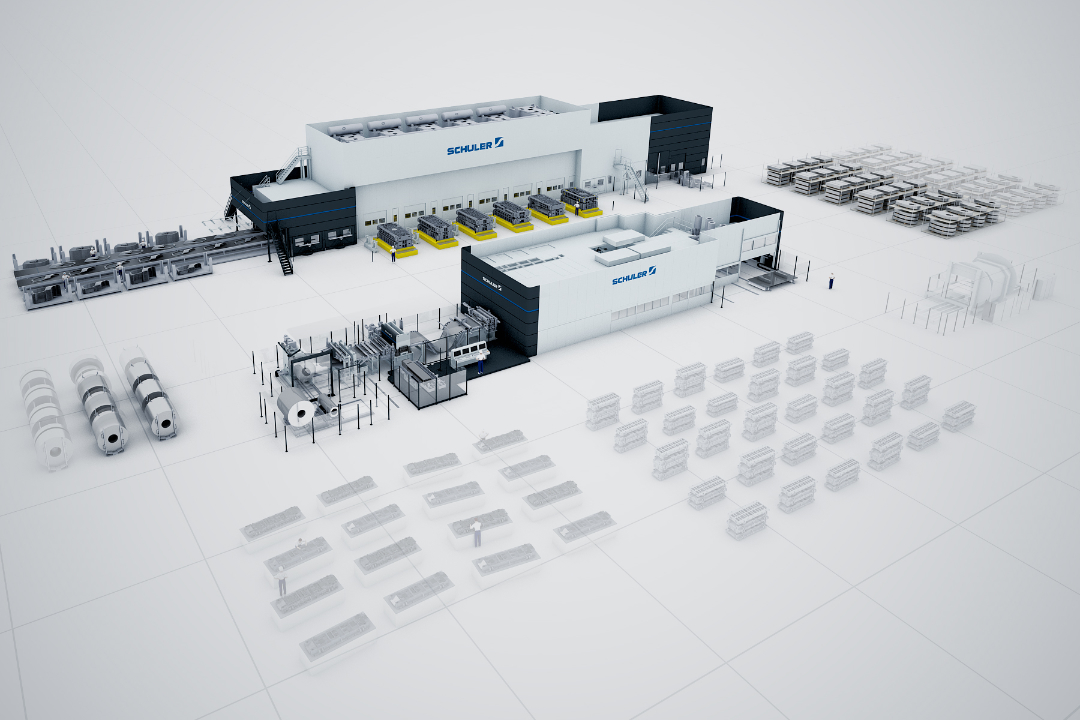

Laserblanking vervangt in automotive de hydraulische stanspers voor plaatstaal

Onder meer Trumpf en Schuler meldden onlangs een nieuwe productiviteitstoepassing met laserprocessing. Het gaat meer bepaald over een volledig geautomatiseerd systeem voor het snijden(stansen) van plaatstaal. Met behulp van laserblanking (laserstansen) verwerken ze tot 25 ton gewalst plaatstaal nauwkeurig en met een minimum aan afval, zonder tussenkomst van ook maar één operator. Het systeem wordt een uiterst flexibel alternatief voor de tot nu toe gebruikte mechanische plaatbewerkingspersen, die voor elke andere opdracht en iedere verandering een nieuw gereedschap vereisen. Door de nieuwe aanpak verlopen dergelijke veranderingen zonder de tijdrovende toolwissels, noch de kostbare aanschaf van een nieuwe tool. Omdat de uitsnijdingen optimaal berekend kunnen worden, vermindert TRUMPF volgens eigen zeggen de materiaalbehoefte met maximaal 30 procent. Laserblanking wordt een snel, goedkoop alternatief voor grootschalige productieprocessen, waarbij tot nu toe mechanische persen werden ingezet. Ook hier effent het in een netwerk opgenomen digitaal gestuurde laserproces weer een deel van de weg naar Industrie 4.0.