Des procédés laser de plus en plus connectés et de plus en plus précis contribuent à faire sauter les écueils inhérents à la production industrielle, qu'il s'agisse d'assembler différentes matières premières, d'intégrer des capteurs dans des composants ou de conditionner des surfaces spécifiques. Industrialfairs vous fait donc ici le point sur ce que vous pouvez attendre des prochains grands salons consacrés à l'industrie manufacturière.

Les entreprises de construction légère savent exactement ce que nous voulons dire : combiner de l'acier et de l'aluminium de manière satisfaisante est une tâche difficile. C'est également un problème auquel les chantiers navals sont confrontés, puisqu'ils souhaitent tout naturellement réduire le poids (et ainsi aussi la consommation d'énergie) de leurs navires. Étant donné que les coques sont toujours réalisées en acier pour des raisons de stabilité, mais que la superstructure est de plus en plus souvent construite en aluminium, il est nécessaire que les assemblages soient permanents et qu'ils puissent résister durant toute la durée de vie d'un navire. C'est pourquoi le Laser Zentrum Hannover (LZH), en collaboration avec Coherent, Precitec, B.I.G. et d'autres partenaires industriels, développe un nouveau procédé de soudage laser. Au cœur de ce processus se trouve une tête de traitement laser qui émet des faisceaux laser croisés. Au cours de ce processus, une ancre en forme de X s'enfonce de quelques millimètres dans le composite acier-aluminium, sous la soudure de surface chevauchante. Le processus est étroitement surveillé par des analyses spectrales des émissions du processus et par l'interférométrie à faible cohérence. Il est ainsi possible de contrôler avec précision la profondeur à laquelle la découpe inférieure collée et appropriée peut pénétrer dans le matériau, même en cas de variations du matériau et de l'épaisseur de ce dernier.

Contrôle métrologique complet et fonctionnement autonome

Ce type de contrôle métrologique précis des processus laser à l'aide d'instruments photoniques est ce qui caractérise les processus de fabrication modernes basés sur la technologie laser. La fiction d'un monde où les processus de l'Industrie 4.0 sont 100 % connectés, pilotés par les données et soumis à un contrôle de qualité devient ainsi une réalité. Un autre exemple vient de SCANLAB sous la forme d'une nouvelle tête de micro-perçage laser connectée à un système de mesure optique de stoba Customized Machinery.

Les données de mesure sont évaluées en permanence afin de pouvoir ajuster le processus à la volée, même en cas d'écarts minimes par rapport à l'objectif. Les erreurs n'ayant plus aucune chance de se produire, la quantité de déchets et le coût du contrôle s'en trouvent considérablement réduits, ce qui rend le système de micro-usinage à cinq axes idéal pour une utilisation industrielle 24 h/24 et 7 j/7. En mettant simultanément en œuvre un contrôle automatisé du produit final (y compris sa documentation), la solution se rapproche étonnamment de la vision de processus d'usine intelligente presque indépendants. Cela est principalement dû au fait que le 'laser femtoseconde' (une femtoseconde est égale à un billiardième de seconde, ndlr), qui est utilisé en combinaison avec le système de mesure, offre la flexibilité nécessaire pour une transition aisée vers un nouveau travail.

La nouvelle formation de faisceau (ARM) s'attaque aux métaux difficiles

En plus d'un contrôle métrologique optimal, il existe de nouvelles possibilités de formation de faisceau, comme la technologie ARM (Adjustable Ring Mode) de Coherent. Il s'agit d'un laser à fibre émettant un point central, qui est entouré d'un autre anneau de rayonnement laser. La puissance et la modulation du point central et du point en anneau peuvent être contrôlées et activées ou désactivées indépendamment l'une de l'autre. Il devient ainsi possible de traiter des métaux très problématiques, comme par exemple le cuivre, avec une grande précision et sans projections avec des lasers infrarouges bon marché. Étant donné que le cuivre absorbe mal la lumière rouge, des lasers solides verts ou bleus sont souvent utilisés en arrière-plan. Le procédé ARM pallie ce problème dans la mesure où le faisceau en forme d'anneau préchauffe le métal, ce qui a pour effet d'optimiser le comportement d'absorption et de favoriser le processus d'usinage précis subséquent à l'aide du point central. La possibilité de modifier la forme du faisceau de manière flexible fait des lasers à fibre IR une alternative technologique viable, que l'industrie automobile (entre autres) recherche de toute urgence. En effet, avec la transition vers la mobilité électrique, le cuivre devient le matériau standard pour les moteurs, les batteries, les convertisseurs et leur câblage. L'industrie a donc besoin de solutions capables de faire face à des processus de production à grande échelle et de créer des assemblages de matériaux répondant aux normes de qualité les plus élevées, et ce malgré les cadences de traitement habituelles de quelques décimètres par seconde.

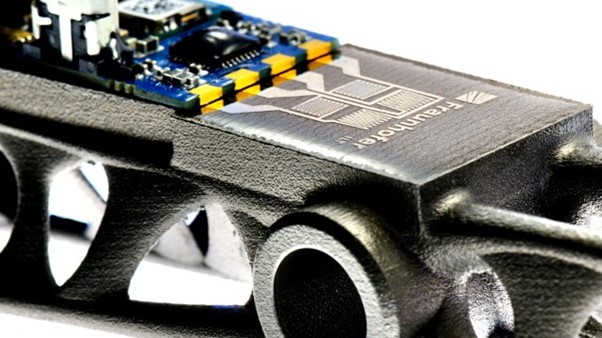

Photo : Capteur AI imprimé en 3D avec grille de mesure et guides imprimés pour la maintenance des trains © Fraunhofer ILT (Aix-la-Chapelle)

Le potentiel de productivité du laser à impulsions ultracourtes reste inconnu

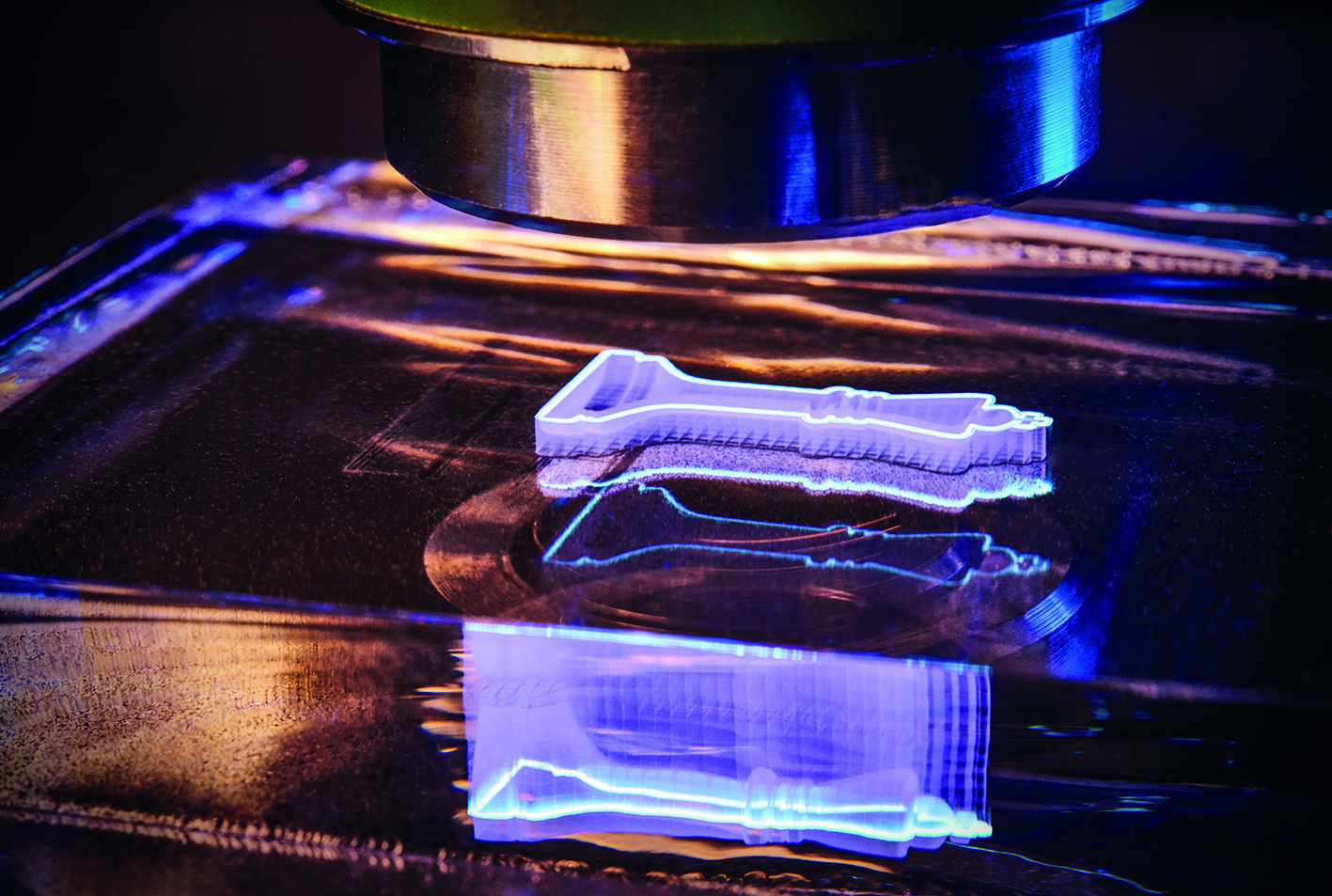

Photo : Laser à impulsions ultracourtes pour le traitement du verre – Fraunhofer

Les différents projets en cours du Fraunhofer Institute for Laser Technology (ILT) d'Aix-la-Chapelle et de ses partenaires montrent le potentiel de productivité qui reste à découvrir dans les processus laser et qui, moyennant la créativité nécessaire, peut encore être accru. Cela comprend notamment l'ablation laser à grande vitesse (érosion d'une surface au laser) avec un laser à impulsions ultracourtes (USP). En principe, cette technique est destinée à créer la base d'assemblages de matériaux de première qualité, comme p. ex. dans les contacts avec les électrodes des batteries lithium-ion. Les feuilles métalliques d'une épaisseur de quelques µm sont recouvertes d'un matériau actif au cours d'un processus complexe, alors que des espaces étaient auparavant prévus à intervalles réguliers pour les points de contact. Il serait naturellement plus facile d'appliquer la pâte active en continu, puis d'exposer les zones de contact. L'ablation au laser USP serait adaptée à cette situation, car le processus froid et de haute précision n'endommage pas davantage la feuille de métal ultrafine. Mais à l'heure actuelle, l'ablation au laser est malheureusement encore trop lente pour être utilisée dans ce genre d'application. Toutefois, avec l'apparition de nouveaux lasers multi-kilowatt, qui permettent une ablation sans résidus jusqu'à 1.760 mm³ par minute, l'adaptation de l'industrie devient imminente.

Applications laser à très haute vitesse : fusion laser de poudres dans un flux d'air

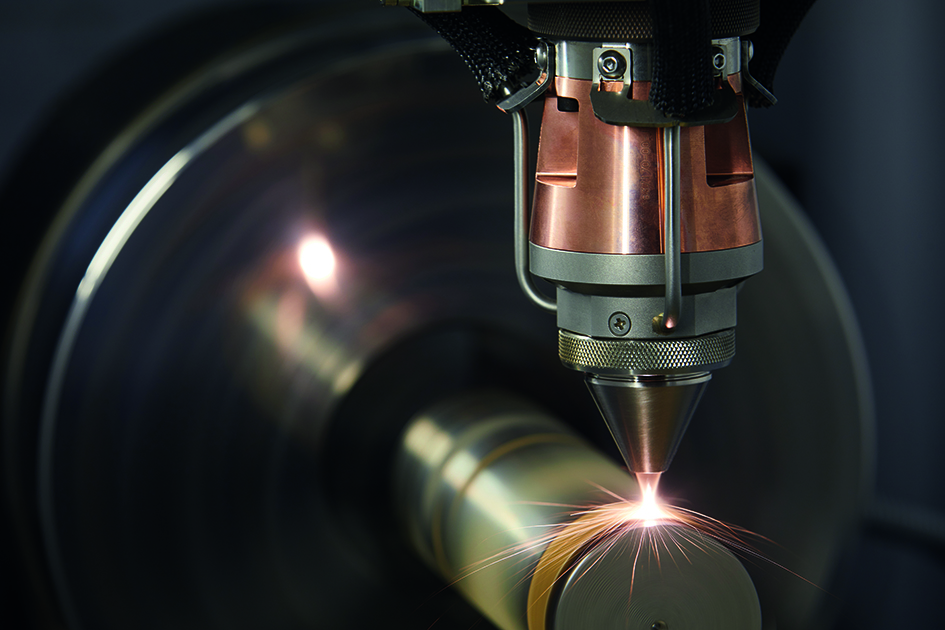

Photo : dépôt de métal par laser EHLA – Fraunhofer

Il en va de même pour le processus exactement inverse : l'application laser à très grande vitesse (Extreme high speed laser application ou EHLA), elle aussi développée par l'ILT. Au cours de ce processus, de la poudre métallique est fondue par un laser dans un flux d'air et appliquée sur des surfaces métalliques. Ainsi, des composants fortement sollicités peuvent être protégés contre la corrosion et l'usure par l'application ciblée de fines couches d'au moins 25 micromètres à des vitesses pouvant atteindre 500 mètres par minute. Et des métaux incompatibles sur le plan métallurgique, tels que l'aluminium et le titane, peuvent également être assemblés de manière permanente, grâce à des soudures insensibles aux effets de la chaleur. Les chercheurs de l'ILT collaborent actuellement avec des partenaires du secteur aéronautique et spatial et celui de la construction de machines afin de rendre le processus EHLA utilisable pour la fabrication additive à grande vitesse.

Dans les processus d'impression additive de métaux, les chercheurs de l'ILT intègrent également des capteurs et des actionneurs dans les composants métalliques. Les composants intelligents sont installés dans les systèmes de portes, les amortisseurs et les roulements des roues des trains de la Deutsche Bahn, où ils collectent des données de température et d'accélération à l'aide d'un système de surveillance de l'état assistée par l'IA.

Systèmes multifaisceaux et processus automatisés pour les grands volumes

Photo : Micro-gravure sur plaque par processus laser multifaisceaux - Fraunhofer

Enfin, une autre approche technologique très intéressante de l'ILT, développée en collaboration avec EdgeWave, pourrait se traduire par une augmentation de la productivité des processus laser. Il s'agit d'un système multifaisceaux, dans lequel un faisceau laser est divisé initialement en 16 et maintenant même en 64 sous-faisceaux. Ceux-ci peuvent être contrôlés en parallèle et individuellement et sont utilisés pour la microstructure de surfaces fonctionnelles. Cette nouvelle approche repose sur un laser USP de 500 watts d'EdgeWave, dont le faisceau est divisé par un système optique spécial en plusieurs dizaines de sous-faisceaux. Chacun de ces derniers a les mêmes paramètres, qui peuvent être modulés séparément. Et chacun peut être activé ou désactivé séparément. Selon l'ILT, le nouveau système multifaisceaux est adapté à la technologie des batteries et de l'hydrogène, mais aussi à la structuration à grande échelle des ailes d'avions et des pales d'éoliennes pour réduire leur traînée aérodynamique.

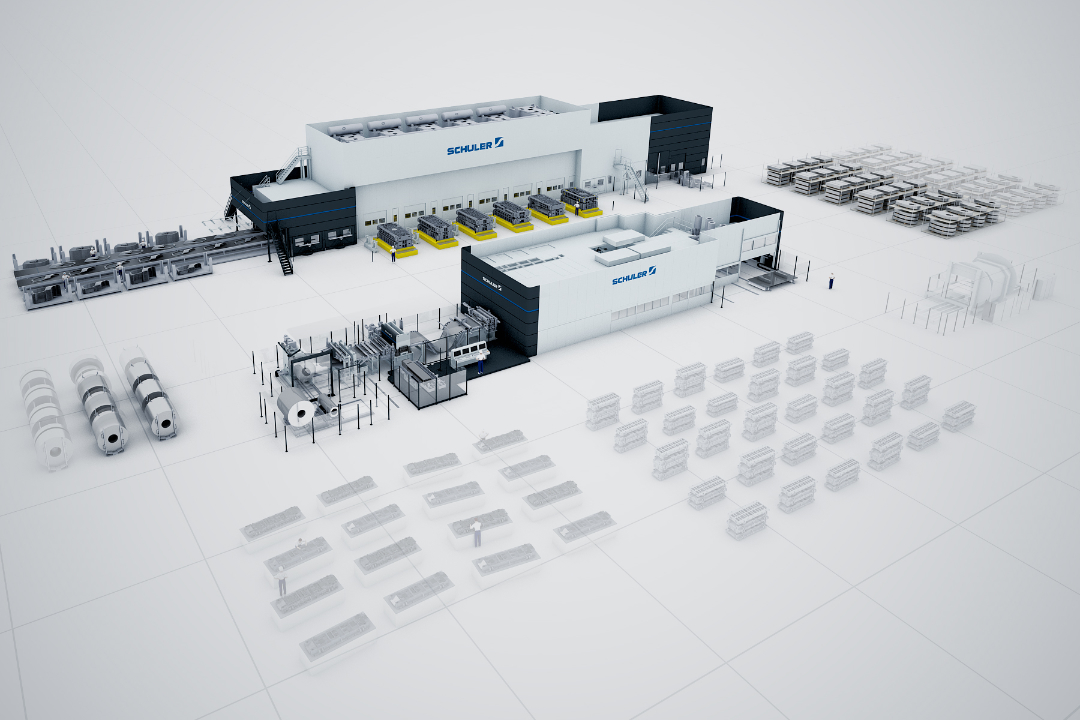

Le découpage au laser remplace la poinçonneuse hydraulique pour la tôle dans l'industrie automobile

TRUMPF et Schuler font partie des entreprises qui ont récemment annoncé la mise en œuvre d'une nouvelle solution de productivité par traitement laser. Plus précisément, il s'agit d'un système entièrement automatisé de découpe (poinçonnage) de la tôle. Le découpage au laser leur permet de traiter jusqu'à 25 tonnes de tôle laminée avec précision et un minimum de déchets, sans l'intervention d'un seul opérateur. Ce système est donc désormais une alternative très flexible aux presses plieuses mécaniques utilisées jusqu'à présent, qui nécessitent un nouvel outil pour chaque travail et chaque modification. Cette nouvelle approche permet d'effectuer de telles modifications sans avoir à changer d'outil, ce qui prend du temps, ou à acheter un nouvel outil, ce qui est coûteux. Grâce au calcul optimal des découpes, TRUMPF affirme être en mesure de réduire les besoins en matériaux jusqu'à 30 %. Le découpage au laser devient une alternative rapide et peu coûteuse pour les processus de production à grande échelle qui utilisaient jusqu'à présent des presses mécaniques. Ici aussi, le processus laser contrôlé numériquement en réseau contribue à l'avancée de l'Industrie 4.0.