Het AMT (Association for Manufacturing Technology) uit Virginia (VS), ondervroeg een aantal technologiepartners omtrent het thema Cognitive Automation in de maakindustrie en what’s next. Deelnemers aan het debat waren o.a. Mike Cicco (CEO Fanuc), Johan Israelson (VP Global Sales Sandvik), David King (CEO Foghorn), John Sobel (CEO Sight Machine) en Tim Kulp (VP Innovation Mind over Machines). Industrialfairs inventariseert voor u enkele bruikbare visies van de geïnterviewde partijen en verwijst ook even naar het artikel ‘Het perfecte onderdeel, de natte droom van iedere maker, die de (digitale) draad niet verliest’.

Eerst willen we dat u snel mee bent in het verhaal en positioneren we Cognitive Automation (CA) binnen het AI-verhaal. Artificiële intelligentie (AI) is de theorie en ontwikkeling van computersystemen die in staat zijn taken uit te voeren, die normaliter menselijke intelligentie vereisen. AI is de paraplu, waaronder subreeksen van technologieën en algoritmes, zoals tekstanalyse, datamining, semantische technologieën en leren, vallen.

Cognitieve technologieën vormen een subgroep van AI, die taken uitvoeren die vroeger ‘alleen’ door mensen konden gerealiseerd worden. De automatisering van cognitieve technologieën in bedrijfsprocessen die informatie-intensief of moeizaam door mensen te beheren zijn, is het domein van CA. Het is gebaseerd op software, die intelligentie brengt in data-intensieve processen. De verwerkende industrie was de eerste grote bedrijfstak, die deze technologie werkelijk omarmde.

Dit ging samen met de opkomst van robotica in de auto-industrie in de jaren '80. Uiteindelijk ging het niet zo snel in andere minder kapitaalintensieve industrieën. "Eén essentiële vereiste van CA was toen onbetaalbaar, namelijk een snelle rekenkracht en de mogelijkheid om een voldoende grote hoeveelheid gegevens te benutten," zegt Tim Kulp, Vice President van Innovatie & Strategie, Mind Over Machines. "In de jaren '90 nam de rekenkracht exponentieel (Moores Law) toe, terwijl de computingkosten daalden. Vandaag de dag hebben we enorme en goedkope hoeveelheden rekenkracht binnen handbereik. Bovendien is bijna elk apparaat in een fabriek gedigitaliseerd en voorzien van sensoren, camera’s. Dus hebben we enorme hoeveelheden gegevens om mee te werken."

Momenteel is het relatief goedkoop om gegevens te verzamelen van bewerkingsmachines, operatoren, sensoren en applicatieprogrammeerinterfaces (API's), die informatie kunnen ophalen uit ERP-, CAM-, gereedschaps- en onderhoudssystemen.

"We zien dat de productietechnologie zich absoluut aan het voorbereiden is op het gebruik van cognitieve automatisering en machine learning (ML). In de afgelopen jaren hebben ongeveer 43% van fabrikanten data scientists en data kwaliteitsanalisten aan hun personeelsbestand toegevoegd en nog eens 35% verwacht dat in de komende jaren te doen", aldus Kulp.

Strategisch gebruik maken van de gegevens uit operaties

De grootste, hedendaagse uitdaging is bepalen hoe alle verzamelde gegevens strategisch gebruikt kunnen worden. Hoewel het eenvoudig weergeven van de gegevens informatie kan opleveren die de productiviteit kan verbeteren, is het veel waardevoller om ze met analytische software te verwerken. Op die manier kan die data geïnterpreteerd worden, is het mogelijk om patronen te zoeken of om anomalieën te detecteren. Gegevens van machine monitoringtoepassingen, gecombineerd met analysesoftware en CA kunnen meldingen en voorspellingen van problemen met apparatuur genereren, waardoor fabrieken deze preventief kunnen voorkomen.

"Een ander voordeel van het verzamelen van gegevens is - zelfs als je er op dit moment niet naar kijkt - je ze altijd kan herbekijken als er iets misgaat en op zoek gaan naar patronen en anomalieën in de gegevens. Vervolgens kunnen die dan worden toegepast op alle andere delen van jouw automatisatie. Dit sluit aan bij machine learning, want hoe meer gegevens je kunt toevoegen aan ML-algoritmes, hoe slimmer ze worden", stelt Mike Cicco, CEO van FANUC.

Het is moeilijk te zeggen of technologische ontwikkelingen de markt triggeren voor CA-toepassingen of dat de marktvraag de technologische ontwikkelingen triggert. Alle bedrijven zouden willen leren van beschikbare machinegegevens om de efficiency, de kwaliteit, de ROI en het voorspellend onderhoud te maximaliseren, maar de kosten van software en implementatie beperken het gebruik voor veel kleine en middelgrote ondernemingen.

Toch zou men kunnen stellen dat CA zich sneller ontwikkelt dan de meeste bedrijven in staat zijn om het volledig te benutten. De productie-industrie genereert naar schatting twee keer zoveel data in vergelijking met elke andere industrie wereldwijd. Elke dag worden terabytes aan gegevens en dat aantal verdubbelt elk jaar ongeveer. Veelzeggend is dat naar schatting minder dan 1% van de gegevens strategisch wordt benut of zelfs nodig is voor echte business intelligence. Fabrikanten die analyses en CA willen integreren en CA in hun productieprocessen willen integreren, moeten eerst strategisch bepalen welke processen het meest kritisch zijn voor hun specifieke behoeften en bedrijfsdoelstellingen: marktgroei, winst, kwaliteit, ROI, minder energieverbruik, transportkosten of andere bedrijfsdoelen.

Een best practice bij de implementatie van CA is klein te beginnen en te focussen op specifieke operationele datasets en resultaten. Bijvoorbeeld een specifieke uitdaging, zoals een bekende kwaliteit, doorvoer of proces (b.v. machinestilstand) in de bedrijfsvoering worden aangepakt.

Het oplossen van een specifiek probleem biedt meerdere voordelen: duidelijk gedefinieerde gegevensbronnen, gemakkelijk meetbaar succes en een simpel te berekenen ROI. Bovendien moet het project idealiter worden geleid door iemand in manufacturing engineering of operationsmanagement met autoriteit over de activiteiten, die worden geanalyseerd. Hun pragmatische kijk op de doelstellingen van ‘continue verbetering’ en hun focus op het oplossen van een specifieke productie-uitdaging zullen belangrijk zijn om het project tot een succes te maken", meent Jon Sobel van Sight Machine.

CA en analytics: rommelige data omzetten in fundamenteel inzicht

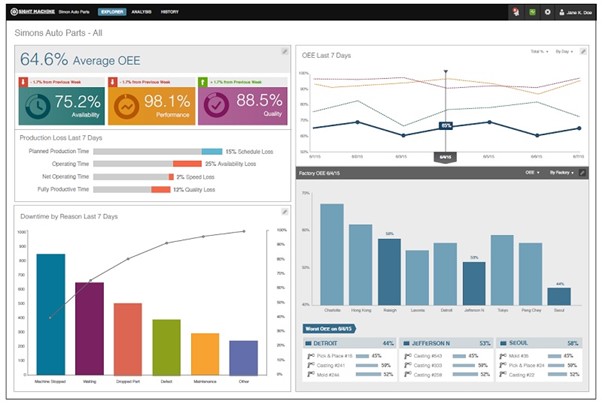

Sight Machine ontwikkelde een softwareplatform dat gebruik maakt van AI, machine learning en geavanceerde analyses om realtime zichtbaarheid en bruikbare inzichten in een productieonderneming te genereren. Het kan de complete equipment effectiveness (OEE) analyseren en kan beoordelingen en vergelijkingen tussen OEE-cijfers per machine, shift of fabriek produceren.

Het kan de doorvoer verbeteren door knelpunten en prestatiebepalende factoren te identificeren, die de opbrengst beïnvloeden, alsook de hoofdoorzaak bepalen van complexe fabrieksproblemen. Zodra de beste praktijken uit de gegevens zijn gemodelleerd, kunnen deze worden toegepast op alle andere activiteiten.

"Tijdens gesprekken met klanten in de productiesector leerden we over veelvoorkomende problemen, zoals zichtbaarheid van de gegevens, realtime inzicht in operaties, doorvoer en procesoptimalisatie. We transformeren rommelige ruwe gegevens in modellen met bruikbare informatie", geeft Sobel aan.

Het Sight Machine-platform is gebouwd voor zowel discrete als procesproductie. Data van sensoren, PLC's, productgegevens zoals serienummers afkomstig van oudere MES/FIS- en ERP-oplossingen, beelden van camera's, ID's van werknemers, dienstcodes van planningssystemen en gegevens van leveranciers kunnen allemaal deel uitmaken van een analyse.

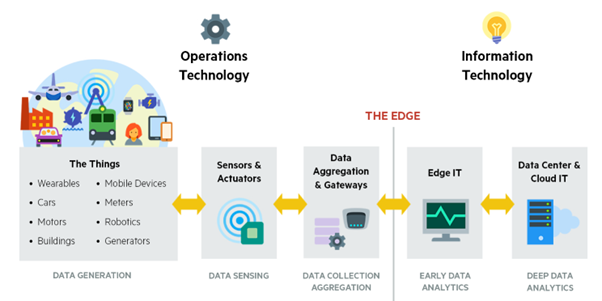

FogHorn Systems is een toonaangevende ontwikkelaar van ‘edge intelligence’-software. Bovendien maakt de onderneming gebruik van ML en geavanceerde analyses op locatie om realtime bewaking en diagnostiek, optimalisatie van machineprestaties en proactief onderhoud te realiseren. De software kan elke soort, hoeveelheid en snelheid van data verwerken en verrijken.

"Zoals één van onze partners graag zegt: 'Er is geen Six Sigma-omgeving in de productie. Er is slechts een 4 tot 4,5 sigma-omgeving. Het is in het krijgen van die incrementele verbetering onderweg naar 6, waar triljoenen dollars aan waarde wordt gecreëerd", beweert David King, CEO van FogHorn Systems.

Edge computing, waarmee gegevens kunnen worden verwerkt terwijl ze worden gestreamd, is veel goedkoper voor het verwerken van enorme hoeveelheden gegevens dan ze naar de cloud te sturen voor verwerking. Dit maakt realtime, geautomatiseerde feedbackloops in een productieproces mogelijk. De nieuwste software stelt fabrikanten in staat om sensorgegevens in real time te analyseren om waarden te identificeren, die buiten eerder gedefinieerde drempelwaarden vallen en automatisch de productie van defecte onderdelen stop te zetten.

Naar Advanced Analytics Platformen, ook voor robotleveranciers

Meer geavanceerde analyse-instrumenten zijn onder meer AMT-lid FANUC's Zero Down Time (ZDT) diagnosetool. ZDT controleert voortdurend elke FANUC-robot op het mechanische, het onderhoud en de procesgezondheid in real time en detecteert proactief potentiële robot-, controller- of procesproblemen, voordat er een onverwachte stilstand kan optreden. Alle informatie wordt centraal beheerd op een server en meldingen kunnen worden verstuurd via smartphones en andere apparaten.

ZDT kan ook gebieden identificeren, waar een FANUC-robot kan worden geoptimaliseerd op het gebied van cyclustijd en energieverbruik. Dat zijn maar twee van de vele voorbeelden. FANUC en verschillende andere bedrijven zijn ook toonaangevend in het gebruik van CA en ML om taken te automatiseren die mensen als repetitief en saai vinden, zoals het verzamelen van vuilnisbakken.

FANUC’s technologie stelt robots in staat om willekeurig geplaatste objecten op te pakken, zoals losse, ongesorteerde onderdelen, afwijkende gietstukken of onregelmatig gevormde zakken en verpakkingen uit een bak. Met grijpers, geschikt voor elke mogelijke manipulatiemogelijkheden, kan de technologie snel worden aangepast bij verschillende producten. De functionaliteit en flexibiliteit strekt zich uit tot het depalletiseren, het sorteren, de machinebesturing, de assamblage, de verpakking, het oppakken van willekeurig op elkaar gestapelde onderdelen op een bewegende transportband tot het foutloos kitten van onderdelen voor levering aan een assemblagepunt. In de toekomst ziet FANUC een methode waarbij vuilnisbakrobots zichzelf kunnen aanleren. Terwijl de successen en mislukkingen van elke robot in kaart worden gebracht via deep learning-algoritmes, leert hij en wordt hij beter in zijn taak.

Tegenwoordig worden bijna alle afvalrobots ingezet bij grote, gesofisticeerde fabrikanten, zoals OEM's. Toch zijn de meeste vuilsorteeruitdagingen te vinden bij KMO's. Zij worden geconfronteerd met de grootste tekorten aan arbeidskrachten, maar hebben het minste kapitaal en expertise om een automatisch vuilsorteersysteem op te zetten.

De vooruitgang in 3D-beeldvorming, intelligente motion control-software en kosteneffectieve cobots bundelt zich in een nieuwe generatie oplossingen dat gerobotiseerd sorteren steeds slimmer, goedkoper en efficiënter zal maken.

Het eindstation: de digitale draad

Het uiteindelijke doel van de digitalisering van apparatuur is een volledig geïntegreerde en zichtbare digitale draad bouwen, die alle apparatuur en gegevens in een productieproces bewaart en zich zowel stroomopwaarts als stroomafwaarts uitstrekt van leverancier tot distributeur. Voor een fabrikant biedt het één enkel referentiepunt voor zowel ontwerp, engineering en productie, zodat de afdelingen, leveranciers en zelfs klanten efficiënt kunnen samenwerken.