Controversieel is het minste wat over onze titel kunnen zeggen; Smeermiddelen- en lagerleveranciers krabben zich wellicht nu even in de haren. Maar nu we toch uw aandacht hebben, nuanceren graag even onze stelling voor de lezers van Industrialfairs Monthly. Het gaat hier over specifieke toepassingen en het gebruik van lagers uit pvc.

Fabrikanten van machines en apparatuur voelen meer dan ooit de druk om kosten te besparen zonder enig prestatieverlies, een evenwicht dat moeilijk te realiseren is. OEM's zien vaak een eenvoudige manier over het hoofd om hun winstgevendheid en die hun klanten op lange termijn te verbeteren: het elimineren van lagersmeermiddelen. Door zich te ontdoen van subsystemen voor smering verlagen OEM's de productiekosten en maken ze hun apparatuur beter verkoopbaar en dit met minder verbruikskosten. Tegelijkertijd kunnen de uitgaves en de commotie rond het correct verwijderen en ophalen van gebruikte olie worden geëlimineerd. Bovendien zorgt dit eveneens voor een verlaging of eliminatie van de initiële onkosten voor bijkomende processen en componenten, zoals vetleidingen, fittingen en verdeelstukken.

Bon, wat zijn de problemen met kogellagersmeermiddelen? Volgens een groot kogellagerfabrikant is 54% van de lagerdefecten te wijten aan de smering. In een MIT-studie wordt geschat dat in de VS jaarlijks zo'n $240 miljard verloren gaat door stilstand en reparaties aan productieapparatuur, die beschadigd is door slechte smering. Men beweert dar er een goedkoper, makkelijker te onderhouden component is, die de totale kosten van lagersmeermiddelen elimineert: hoogwaardige, drooglopende kunststoflagers.

Smering verhult een aantal kosten

Een goede smering is van cruciaal belang voor kogellagers. De meeste vereisen voortdurend onderhoud voor hersmering, wat meestal een geplande downtime vereist. Dit verhoogt de onderhoudskosten en veroorzaakt een verlies van OEE.

Hoewel sommige smeerprocessen geautomatiseerd zijn, worden de meeste toch handmatig uitgevoerd met behulp van een vetspuit. Er zijn een aantal cruciale stappen nodig om een goede smering te garanderen, waaronder het zorgvuldig opslaan en behandelen van het smeermiddel, het correct reinigen van het lager, het gebruik van de juiste hoeveelheid smeermiddel en de juiste vetspuit, enzovoort. Bovendien is het van cruciaal belang om hetzelfde vet te gebruiken gedurende de gehele levensduur van het lager.

Een grote oliemaatschappij onderzocht hoeveel tijd het kost om één smeerpunt handmatig te smeren. Dat bleek gemiddeld drie minuten per punt te zijn. De gemiddelde machine heeft 20 smeerpunten te onderhouden, wat overeenkomt met een totale jaarlijkse arbeidskost van $7.300 voor één machine. Een andere bron beweert dat de gemiddelde fabriek 2.196 lagers gebruikt en jaarlijks $60.000 uitgeeft aan na-smeren; Het aandeel arbeid alleen al kost $57.000.

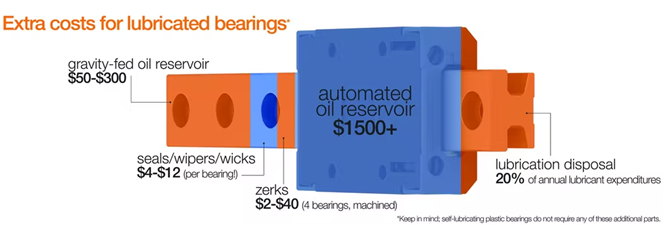

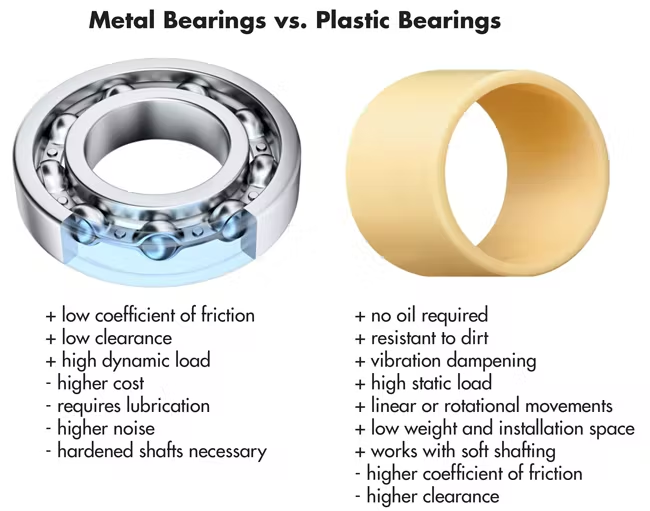

Bovendien kunnen gesmeerde lagers de productie complexer maken en de kosten verhogen. Ze moeten immers vaak worden voorzien van vetfittingen en spuitstukken, olieleidingen en soms oliereservoirs en pompen. Niet alleen zijn er de kosten voor de aankoop van deze onderdelen, daarbij komen er soms ook fabricagekosten voor het bewerken en assembleren van de bij elkaar passende onderdelen. Er zijn tevens extra onderdelen nodig om de lagers te beschermen tegen verontreiniging. De belangrijkste oorzaak van lagerschade is de vervuiling van de smering door vocht en vaste deeltjes. Als er maar 0,002% water in het smeermiddel wordt gemengd, stijgt de kans op defecten met 48%. Trouwens, slechts 6% water kan de levensduur van een lager al met 83% verminderen.

Kogellagers hebben afdichtingen nodig om olie binnen en ongewenste vloeistoffen buiten te houden, evenals afstrijkers en schrapers om stof en vuil buiten te houden. Afdichtingen gaan maar zo lang mee en presteren niet goed in vuile en stoffige omgevingen. Bovendien verhogen ze de wrijving. In landbouwmachines en grasmaaiers, waar stof en vuil veelvuldig voorkomen tijdens het gebruik, moeten afdichtingen en afstrijkers vaak worden vervangen.

Een onjuiste smering of een hersmering van lagers veroorzaakt ruim 50% van alle defecten aan machines. Wanneer een lager voortijdig defect raakt, kan het nodig zijn verschillende stappen te ondernemen. Het vervangen van de lagers, de assen en zelfs de motor of andere onderdelen kan de onkosten fors doen oplopen. Als de machine offline moet worden gehaald, kan het kostenplaatje de pan uitswingen. In een zes-sigmaproductiegids werd geschat dat de gemiddelde kosten voor stilstand 500 dollar per uur bedragen. In sommige automobiel- en andere fabrieken met een hoog productievolume lopen die bedragen zelfs aanzienlijk hoger op. Bovendien kan een ongeplande stilstand het productieschema van de fabriek danig in de war sturen.

Het weggooien van gebruikte smeermiddelen kan aanzwellen tot ongeveer 20% van de jaarlijkse kosten van het smeermiddel, zegt Valin. Dit betekent dat als een fabriek 50.000 dollar per jaar aan smeermiddelen uitgeeft, ze ongeveer 10.000 dollar kwijt is aan het verwijderen ervan. Bovendien kan de olieprijs van invloed zijn op de kosten, omdat smeermiddelen normaliter op aardolie zijn gebaseerd. Met de dure aardolieprijs stijgt dus ook de prijs van smeermiddelen.

Traditionele smeersubsystemen ontwijken

Een trefzekere manier om smeerkosten en bijhorende hoofdpijn te elimineren, is het gebruik van zelfsmerende kunststoflagers. Deze zijn gemaakt van hoogwaardige polymeren en - in tegenstelling tot rollagers - glijden ze in plaats van te rollen. Ze bestaan uit een basispolymeer, ingebed met vezelversterkingen en vaste smeermiddelen.

De vezelversterkingen verhogen het draagvermogen en de slijtvastheid. Tegelijkertijd worden de vaste smeermiddelen van het lager op de as overgebracht om een microfinish te vormen, die de wrijving vermindert. In tegenstelling tot PTFE-gevoerde lagers zijn de zelfsmerende eigenschappen van kunststof lagers verdeeld over de volledige dikte van het lager.

Ze hebben ook geen externe olie of vet nodig en werken volledig droog. Hierdoor zijn ze geschikt voor voedselverwerking, medische toepassingen, verpakking en sanitaire toepassingen. Het betekent ook dat ze geen vuil aantrekken, waardoor het risico op vastlopen en de noodzaak van afdichtingen of afstrijkers wegvalt. Kunststof lagers presteren eveneens goed in vuile omgevingen zoals agrarische werkplaatsen, omdat ze geen stof en vuil aantrekken en vasthouden. Ze werken op zachtere assen, zelfs op deze die gemaakt zijn van geanodiseerd aluminium. Dit maakt dat ze uitstekend bestand zijn tegen corrosie en meestal minder duur en gemakkelijker te bewerken zijn dan geharde materialen en roestvrij staal.

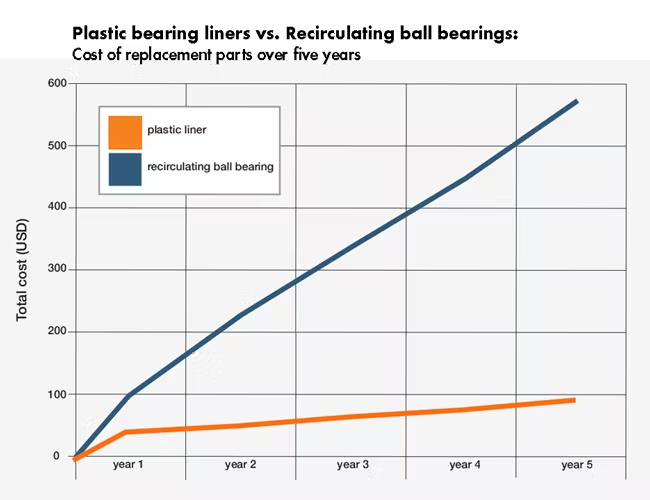

Zelfsmerende kunststof lagers kunnen de onderhoudskosten en ongeplande stilstand als gevolg van lagerdefecten beperken. Als een zelfsmerend lager moet worden vervangen, kan het vervangingsonderdeel (een kleine, goedkope kunststof huls) worden gekocht voor een fractie van de kosten van een recirculatiekogellager. Eenmaal geïnstalleerd, vereisen ze geen onderhoud meer, in tegenstelling tot traditionele kogellagers en lagers met een metalen lagersteun.

Kunststof lagermaterialen zijn bestand tegen een hele reeks corrosieve media, waaronder water, chemicaliën, schoonmaakproducten, UV-stralen en dergelijke meer. Er zijn ook gespecialiseerde materialen op de markt die bestand zijn tegen hardere media, zoals zoutzuur, stoom/autoclaveren en straling. Hierdoor kunnen ze worden gebruikt in wash-down en zelfs onderwatertoepassingen.

Vanaf de eerste aankoop tot aan de levensduur van een lager hebben kunststof lagers geen smeermiddelen en de bijbehorende onderhouds- en beschermingscomponenten meer nodig.

PVC versus Metaal

Plastic lagers zijn goed voor toepassingen met korte slagen, in tegenstelling tot lineaire kogellagers, die een lange slag nodig hebben om volledig gesmeerd te worden; korte slagen kunnen ertoe leiden dat kogellagers over de as glijden in plaats van rollen, waardoor schade ontstaat.

Plastic lagers wegen ongeveer 80% minder dan metalen lagers. Een lager gewicht verlaagt de aandrijfvereisten en kan de bedrijfskosten verlagen, het brandstofverbruik verminderen en de traagheid van bewegende onderdelen verminderen.

Voor onderstaande toepassingen zijn plastic lagers niet aangewezen :