Auteur: Karl D’haveloose

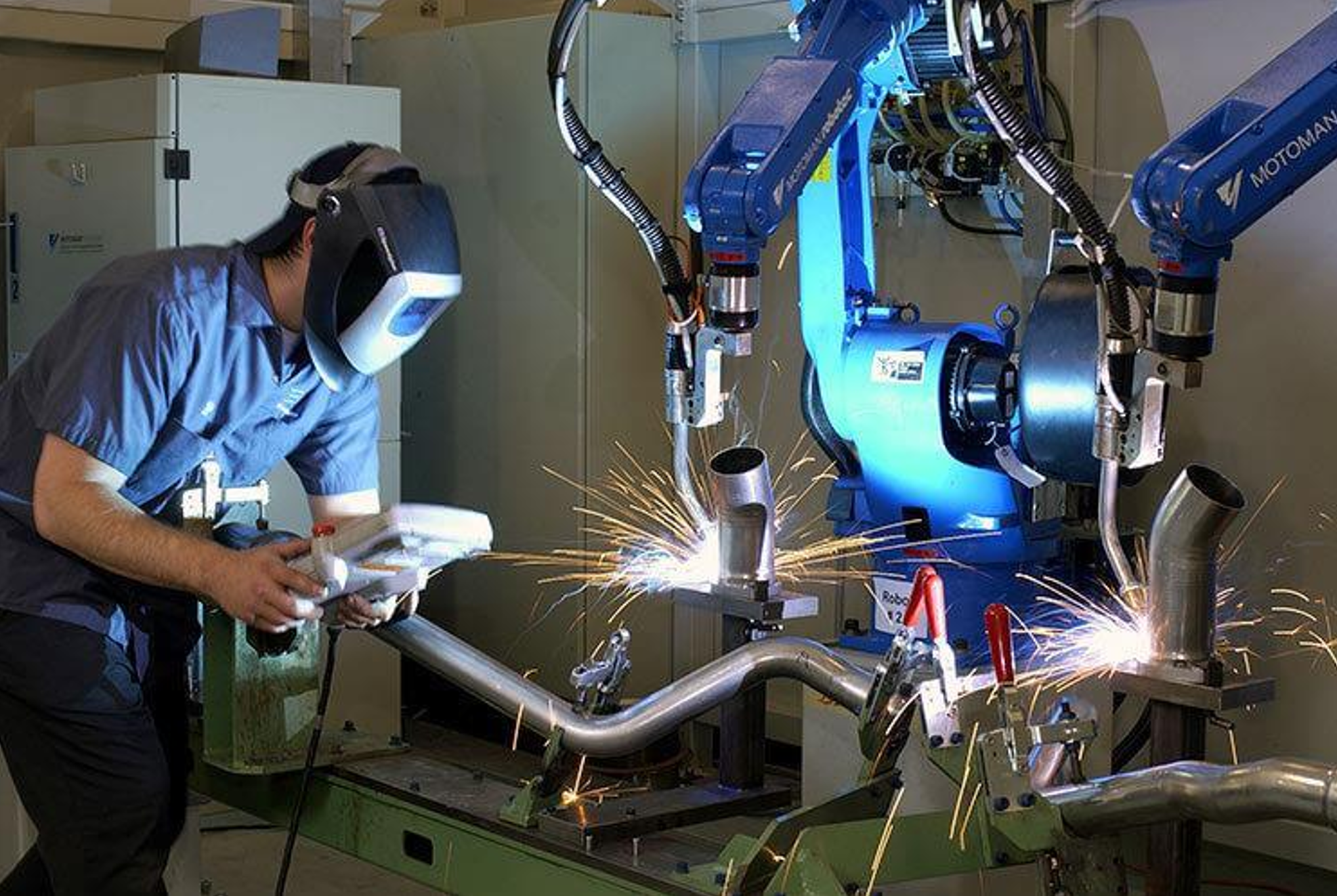

Cobots, AI en Vision, ook bij het lassen. Komt de carrière van de getalenteerde lasser aan zijn einde, of wordt het net wat spannender voor de veelzijdige vakman. Een vraag die ook een simpele journalist, mezelf incluis, zich kan stellen. Vandaar een korte duik in dit onderwerp, geïnspireerd op een interview dat ik las met een Amerikaanse vereniging van robotleveranciers (American Welding Society, hier afgekort als AWS). De kern van het verhaal is dat cobots, voorzien van de juiste camera’s, grippers en slimme software, de shift maken naar boeiendere lasopdrachten.

Voordat we hier dieper op ingaan, is het belangrijk om even de situatie in de VS te schetsen. Twee jaar geleden nog stonden sommige lassers openlijk vijandig en agressief tegenover automatiseringsleveranciers. In de auto-industrie van de jaren tachtig dachten ze dat robots hun baan zouden overnemen. Volgens WeldingWorkforceData.com, een initiatief van AWS, moeten in Amerika jaarlijks 82.500 vacatures voor bekwame lassers worden ingevuld. Hoewel technologie een invloed hebben op de aard van je specifieke baan - een thema waar ik nog op terugkom – is één ding zeker: de banen in de lasindustrie zullen er altijd zijn.

Wat is er ondertussen veranderd ?

AWS: ‘Automatisering is voor werkplaatsen exponentieel gemakkelijker en toegankelijker dan ooit tevoren. Dit is vooral waar dankzij de recente vooruitgang op het gebied van cobots. Er is een hyperfocus op de vereenvoudiging van de cobotintegratie-ervaring en de verbetering van de cobotoperator-ervaring via intuïtieve interfaces. Als gevolg daarvan kan een lasser nu meerdere machines bedienen, waardoor het machinegebruik toeneemt en de wisseltijd tussen onderdelen korter wordt. Met deze factoren kunnen werkplaatsen nu meer onderdelen per machine produceren met nachtelijke productie, waardoor de concurrentiepositie van de werkplaats verbetert en ondernemingen nieuwe opdrachten binnenhalen. Hoe AI en robotica samen waarde creëren voor workshops is een veelbesproken onderwerp. Visiesystemen spelen een integrale rol in dit gesprek.’

Wat is er veranderd bij de lasser zelf ?

AWS: ‘Er zijn een paar factoren. Lassers begrijpen mechanische handelingen en met een cobot pak je de arm, zet je hem waar je hem wilt hebben en druk je op een knop om een punt op een laspad vast te leggen. Dit soort aanraakprogrammering maakt cobots toegankelijk, vooral voor jonge mensen die van jongs af aan vertrouwd zijn met een mobiele telefoon. Hirebotics, een cobotleverancier die onze robots gebruikt, heeft zelfs een programmeerapp voor cobots ontwikkeld, die draait op een tablet of smartphone. Hoe dan ook, jonge mensen hebben vertrouwen in technologie en staan daardoor meer open voor innovatieve systemen, die hun werk efficiënter en makkelijker maken. Oudere lassers realiseren zich dat cobots hun carrière verlengen. In veel gevallen is lassen fysiek zwaar en die mensen staan uiteindelijk voor een carrièreswitch. Door een cobotoperator te worden, kunnen ze blijven lassen of zelfs een nieuwe carrièrewending aangaan, bijvoorbeeld leiding geven aan een groep cobotoperators. Stoere vakmannen waren soms tot tranen toe ontroerd, toen ze beseften dat cobots hun carrière konden verlengen. Dankzij deze technologie zagen ze kansen om hun kinderen naar de universiteit te sturen, hun huis af te betalen en/of door te werken tot aan hun pensioen.’

Geautomatiseerd lassen heeft de reputatie soms de lasnaad te missen. Wat dan?

AWS: ‘Correct. Lucht kan je nog altijd niet lassen, wat resulteert in slecht passende onderdelen. Er zijn een paar dingen veranderd. Ten eerste zijn mensen slimmer geworden over welke verbindingen ze automatiseren. Het komt erop neer om de makkelijke, saaie of herhaalbare taken te automatiseren en ervaren lassers in te zetten bij complexe verbindingen.

Daarnaast moeten meer mensen begrijpen dat een cobot slechts een deel van de oplossing is. Herhaalbaarheid vereist een solide investering in tooling en opspansystemen. Bovendien worden integratoren steeds beter in het beoordelen van de echte workflow. Het klassieke geval is dat de operator met een hamer op het onderdeel moet slaan om het in een opspanning te dwingen. Dat is nergens gedocumenteerd, dus integratoren moeten de volledige workflow analyseren. Tot slot worden steeds meer mensen slimmer in het voeden van de robot met consistente onderdelen, bijvoorbeeld door over te schakelen van minder herhaalbare processen naar lasersnijden.’

Zijn laserseamtrackers een optie voor cobots?

AWS : ‘Waarom niet? Er zijn genoeg leveranciers van 2D-laserseamtrackers speciaal voor cobots. Ze hebben functies zoals:

- Visionprogrammering, wat betekent dat de positionering van de toorts tijdens het programmeren wordt berekend door de sensor, waardoor er minder vaardigheid nodig is.

- Seamfinding: de sensor vindt de juiste leerpunten van de lasverbinding vóór de las om de afwijking van het onderdeel te compenseren.

- Naadtracking: het programmeren van complexe vormen is een lastige taak. Met de naadvolgoplossing wordt het eenvoudiger om het begin- en eindpunt van de naad aan te leren. De scanner scant 4 punten van het werkstuk en plaatst het op het vlak. De sensor berekent vervolgens de verplaatsings- en rotatie-offsets en past deze toe op het originele programma. De naadvolger gebruikt meestal een Cat6e-kabel om verbinding te maken met een PoE-switch en vervolgens een Ethernet-kabel naar de cobot. Een plug-in, die integreert veelal de grafische programmeerinterface, waardoor elke integrator eenvoudig nieuwe, (gebruiksvriendelijke) programmeerschermen aangeboden krijgt.’

Welke impact hebben de ontwikkelingen op het gebied van kunstmatige intelligentie en machinelearning voor cobots?

AWS: ‘Hoe AI en robotica samenkomen om waarde te creëren voor de lasvloer, is op dit moment een hot topic. Zo heeft bijvoorbeeld Universal Robots strategische partnerschappen ontwikkeld met Nvidia (een wereldleider op het gebied van AI), Siemens (specifiek de SIMATIC Robot Pick AI, een vooraf getrainde, op deeplearning gebaseerde vision-software) en Zivid Labs (die industriële 3D-camera's maakt). Het resultaat is dat lasshops een grotere verscheidenheid aan onderdelen kunnen oppikken met een nooit eerder geziene betrouwbaarheid. Let op: we zeggen wel degelijk “onderdelen verzamelen”, wat een ondergewaardeerde kant is van cobots in de lasindustrie. Denk aan alle weerstandlasoperatoren, die de repetitieve taak hebben om twee stukken metaal uit een bak te vissen en ze aan de tang te presenteren. In het verleden waren er handmatige operatoren nodig, omdat visiesystemen niet betrouwbaar de vette, reflecterende onderdelen konden oppakken.

Nu, met de enorme rekenkracht die beschikbaar is, kan het systeem miljoenen datapunten van het visiesysteem verwerken, terwijl de robotarm het onderdeel nadert. Voeg daar AI aan toe en het is nu mogelijk om cobots te gebruiken voor een reeks toepassingen, die in het recente verleden moeilijk te automatiseren waren.’

Noot van onze redactie :

Cobots zijn gemaakt voor toepassingen met een hoge mix en lage tot middelgrote volumes, maar voor mensen die nieuw zijn in automatisering kan het overweldigend zijn om te proberen, die eerste cobot in je eentje uit te vogelen. Een no-brainer is om automatiseringsleveranciers te bezoeken op vakbeurzen zoals Machineering2025 in Brussels Expo volgend jaar, waar je mensen met tientallen jaren ervaring in lasautomatisering kan ontmoeten en waardevolle contacten kunt leggen met potentiële partners voor zo’n automatiseringstraject.