Auteur: Karl D’haveloose

Nieuwgebouwde slimme fabrieken krijgen alle aandacht, maar in realiteit is het voor de meeste fabrikanten uitzoeken hoe ze bestaande faciliteiten kunnen moderniseren met investeringen in apparatuur, die ze niet zomaar kunnen weggooien.

Het goede nieuws? Digitale transformatie vereist geen grootschalige vervanging van de productie-infrastructuur. Door strategische integratie van digitale mogelijkheden in bestaande systemen kunnen fabrikanten opmerkelijke verbeteringen bereiken zonder enorme kapitaaluitgaven.

Ik vat even samen op basis van gesprekken met en lectuur van Amerikaanse retrofitters, integratoren en hun klanten, zodat u het niet hoeft te doen.

De brownfieldrealiteit

Het is een problematiek die ik regelmatig opvang wanneer ik op interview ga. Plantmanagers zeggen het altijd opnieuw: “We kunnen het niet verantwoorden om apparatuur van begin 2010 te slopen die nog steeds kwaliteitsonderdelen produceert, alleen maar omdat het aan connectiviteit ontbreekt.”

Dit perspectief is zowel economisch als ecologisch verantwoord en sluit aan bij onderzoek van Deloitte naar duurzame productiemethoden. De vraag luidt: ‘Hoe overbruggen we de kloof tussen verouderde infrastructuur en de belofte van Industrie 4.0?’. Maar dat is niet enkel een Europese kwestie.

Volgens een onderzoek van de Manufacturing Leadership Council is meer dan 70% van de productieapparatuur in Noord-Amerika meer dan 20 jaar oud. Deze geïnstalleerde basis vertegenwoordigt miljarden aan kapitaalinvesteringen en bevat tientallen jaren aan ingebedde proceskennis. Maar er zijn toch voldoende strategische en praktische inzichten die 4.0-integraties stapsgewijs, ook in een legacyproductieomgeving doenbaar maken.

Strategieën voor het integreren van verouderde apparatuur

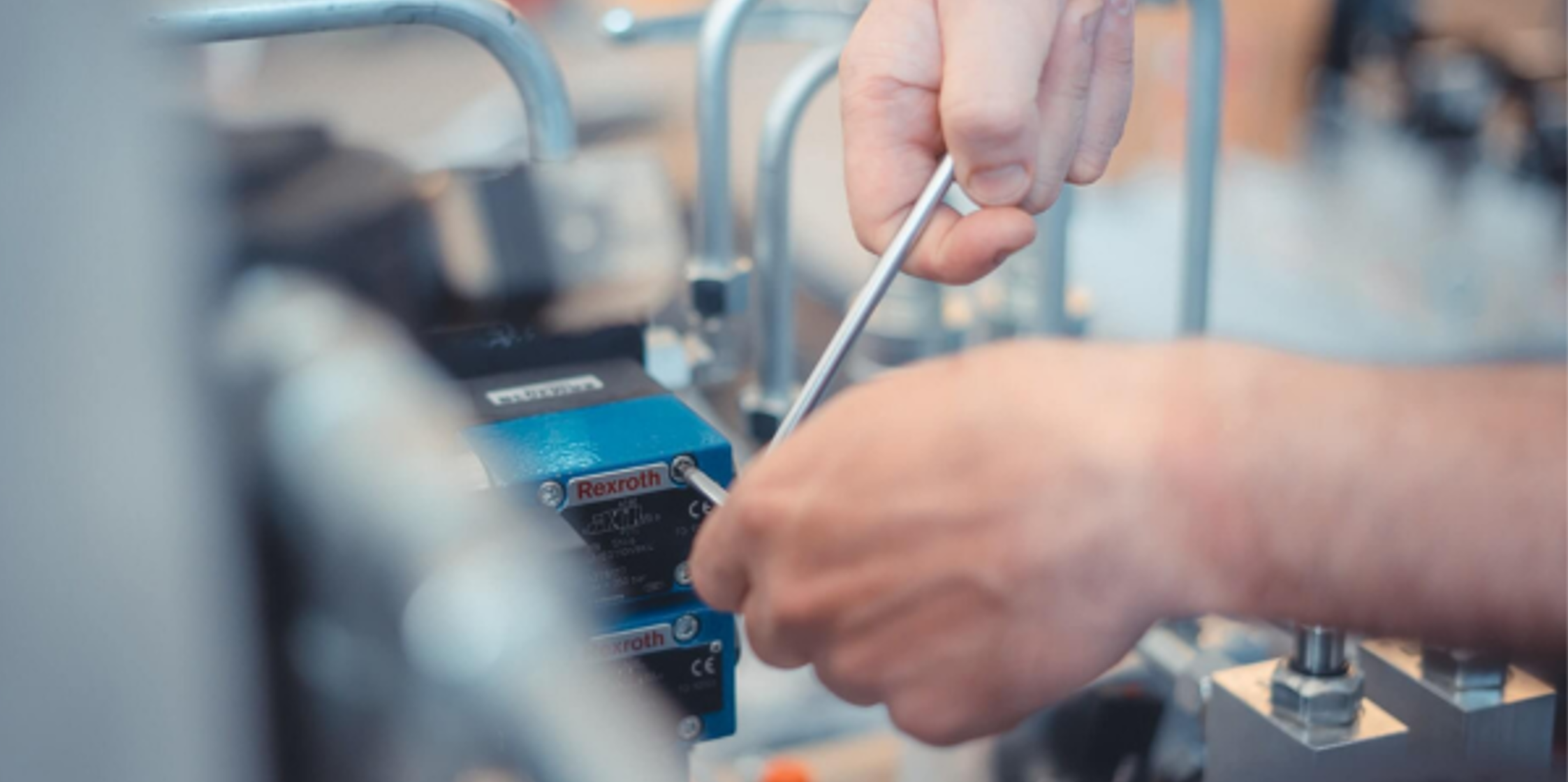

De basis van elke digitale transformatie zijn data. Moderne IoT-sensoren kunnen niet-invasief worden toegepast om de toestand van apparatuur te bewaken zonder dat er significante aanpassingen aan bestaande machines nodig zijn, zoals blijkt uit onderzoek van McKinsey naar IoT-toepassingen in de productiesector.

Een fabrikant van metalen precisieonderdelen installeerde draadloze trillingssensoren op CNC-machines uit de jaren 90 voor minder dan 500 € per machine. Deze eenvoudige toevoeging stelde hen in staat om slijtagepatronen van lagers te detecteren 2 weken voor er storingen zouden optreden. Hierdoor verschoof hun onderhoudsstrategie van reactief naar voorspellend en werd de ongeplande stilstand met 37% verminderd.

Het belangrijkste is om te beginnen met een duidelijk inzicht in welke informatie zinvolle verbeteringen zou opleveren. Vraag: Welke kritieke parameters zouden, indien gecontroleerd, bruikbare inzichten opleveren?

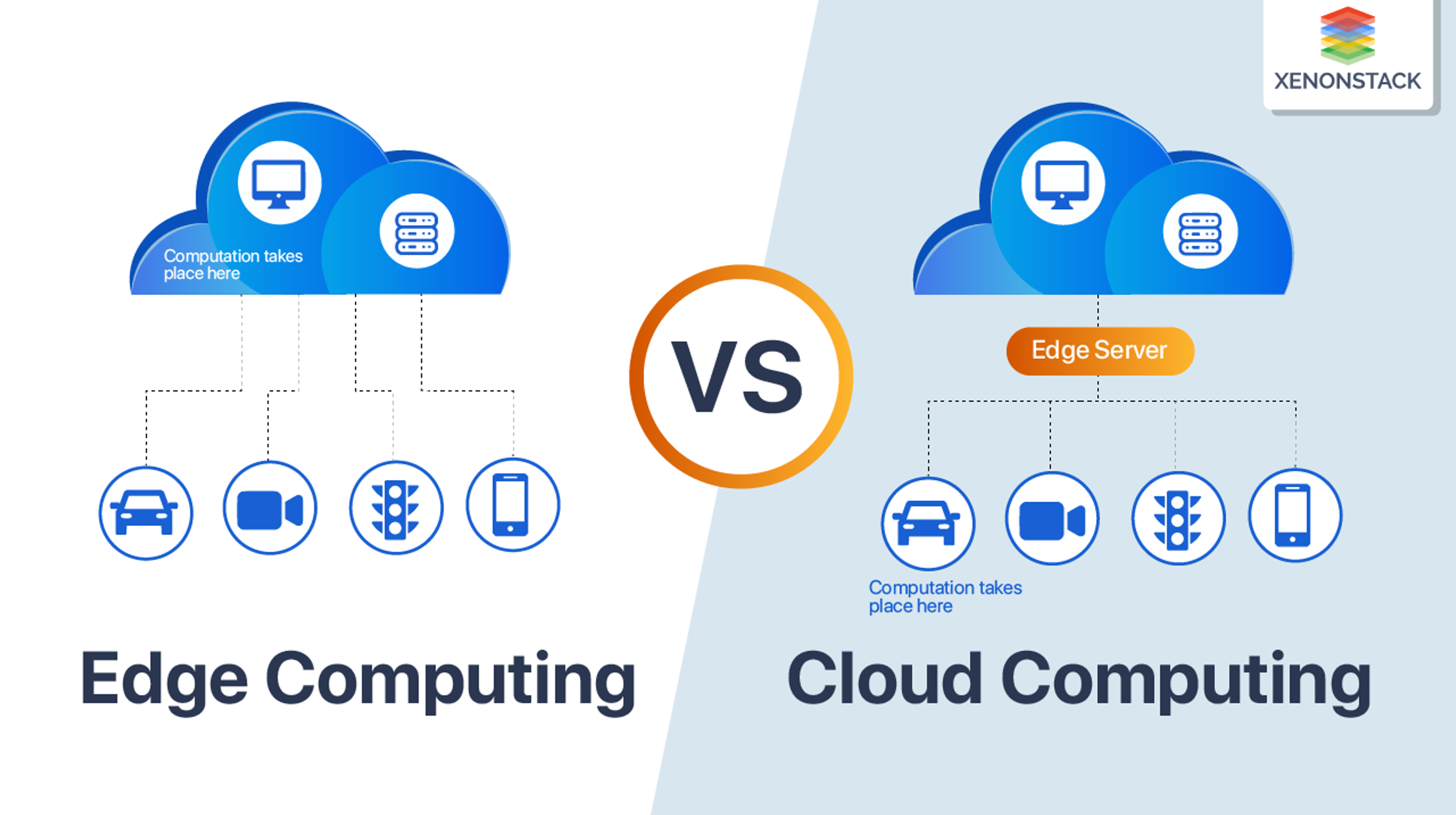

Kleine industriële edge computers kunnen in de buurt van apparatuur worden geïnstalleerd om gegevens te verzamelen, te verwerken en erop te reageren, zonder dat apparatuur vervangen hoeft te worden en zware trafiek naar de cloud noodzakelijk is.

Een fabrikant van verpakkingsproducten voegde compacte edge computers toe aan zijn verwerkingslijnen om subtiele variaties in productgewicht in real time te analyseren. Het systeem kon afwijkende omstandigheden detecteren en automatisch machineparameters aanpassen, waardoor de materiaalverspilling met 8,2% afnam zonder dat er apparatuur vervangen hoefde te worden.

Edge computing biedt het extra voordeel dat het faciliteiten in staat stelt hun digitale reis te beginnen zonder te wachten op uitgebreide upgrades van de IT-infrastructuur, een strategie die wordt aanbevolen door de Manufacturing Enterprise Solutions Association (MESA) in hun Industry 4.0-implementatierichtlijnen.

Moderne middlewareplatformen voor productieomgevingen kunnen gegevens uit oude protocollen halen en deze vertalen naar formaten die compatibel zijn met moderne systemen.

Een voedselverwerkend bedrijf gebruikte dergelijke middleware om PLC's uit de jaren ‘90 te verbinden met hun modern MES-systeem. In plaats van functionele apparatuur te vervangen, investeerden ze in software die over technologische generaties heen kon communiceren. Het resultaat was een uniforme digitale draad, die realtime inzicht bood in hun ganse bedrijf voor ongeveer 15% van de kosten van apparatuurvervanging.

Waar vindt u kansen voor hoogwaardige retrofit?

Niet alle verouderde apparatuur verdient dezelfde investering in digitale mogelijkheden. Prioriteer een gestructureerde aanpak gericht op 3 belangrijke dimensies:

Breng eerst al uw productiesystemen in kaart om de echte knelpunten en kritieke paden te identificeren. Apparatuur die de volledig doorvoer van uw faciliteit bepaalt, moet prioriteit krijgen voor digitale verbetering. Een uitgebreide beoordeling moet het volgende omvatten:

Voor een fabrikant van medische hulpmiddelen die worstelde met een inconsistente verwerkingscapaciteit, onthulde deze analyse dat hun verouderende spuitgietmachines de meeste onderhoudsaandacht kregen, maar dat het eigenlijk hun assemblagesystemen waren die de productie beperkten. Door eerst de assemblageapparatuur te digitaliseren, bereikten ze een verbetering van de verwerkingscapaciteit van 23% met een minimale kapitaalinvestering.

Evalueer de potentiële waarde van de gegevens van elk systeem voordat u het achteraf installeert.

Vraag:

- Welke beslissingen kunnen op basis van deze gegevens worden genomen?

- Hoe snel hebben we deze informatie nodig om zinvolle actie te ondernemen?

- Wat is de economische impact van deze informatie?

Een chemisch verwerkingsbedrijf plande aanvankelijk een uitgebreide inzet van sensoren in alle reactorvaten. Na een evaluatie van de gegevenswaarde stelden ze vast dat het bewaken van slechts drie parameters van hun meest variabele processen 80% van de potentiële verbetering zou opleveren. Deze gerichte aanpak verminderde hun initiële digitale investering met 65%, terwijl ze toch kritieke procesverbeteringen mogelijk maakten.

In tegenstelling tot greenfieldimplementaties waarbij digitale mogelijkheden zijn ingebouwd, moeten brownfieldtransformaties elke verbetering rechtvaardigen. Ontwikkel duidelijke ROI-modellen voor retrofitopties, die de initiële investering, lopende kosten, verwachte voordelen en implementatierisico’s omvatten.

Een fabrikant uit de discrete productiesector creëerde een gefaseerde implementatiaanpak waarbij alleen retrofits met een verwachte ROI van minder dan 12 maanden in de eerste fase werden goedgekeurd. Deze gedisciplineerde aanpak bouwde het vertrouwen van de organisatie op naarmate de eerste projecten duidelijke resultaten opleverden, wat een momentum creëerde voor volgende fases.

Het creëren van je technologische roadmap voor geleidelijke transformatie

De meest succesvolle brownfieldtransformaties vinden plaats als geplande reizen in plaats van gebeurtenissen met een bestemming. Een goed gestructureerde roadmap moet het volgende omvatten:

In plaats van alleen te focussen op technologie-implementatie definiëren succesvolle roadmaps de mogelijkheden die de organisatie moet ontwikkelen:

Deze aanpak maakt het mogelijk om technologieën te laten evolueren tijdens de implementatieperiode, terwijl de focus blijft liggen op de zakelijke mogelijkheden die waarde leveren.

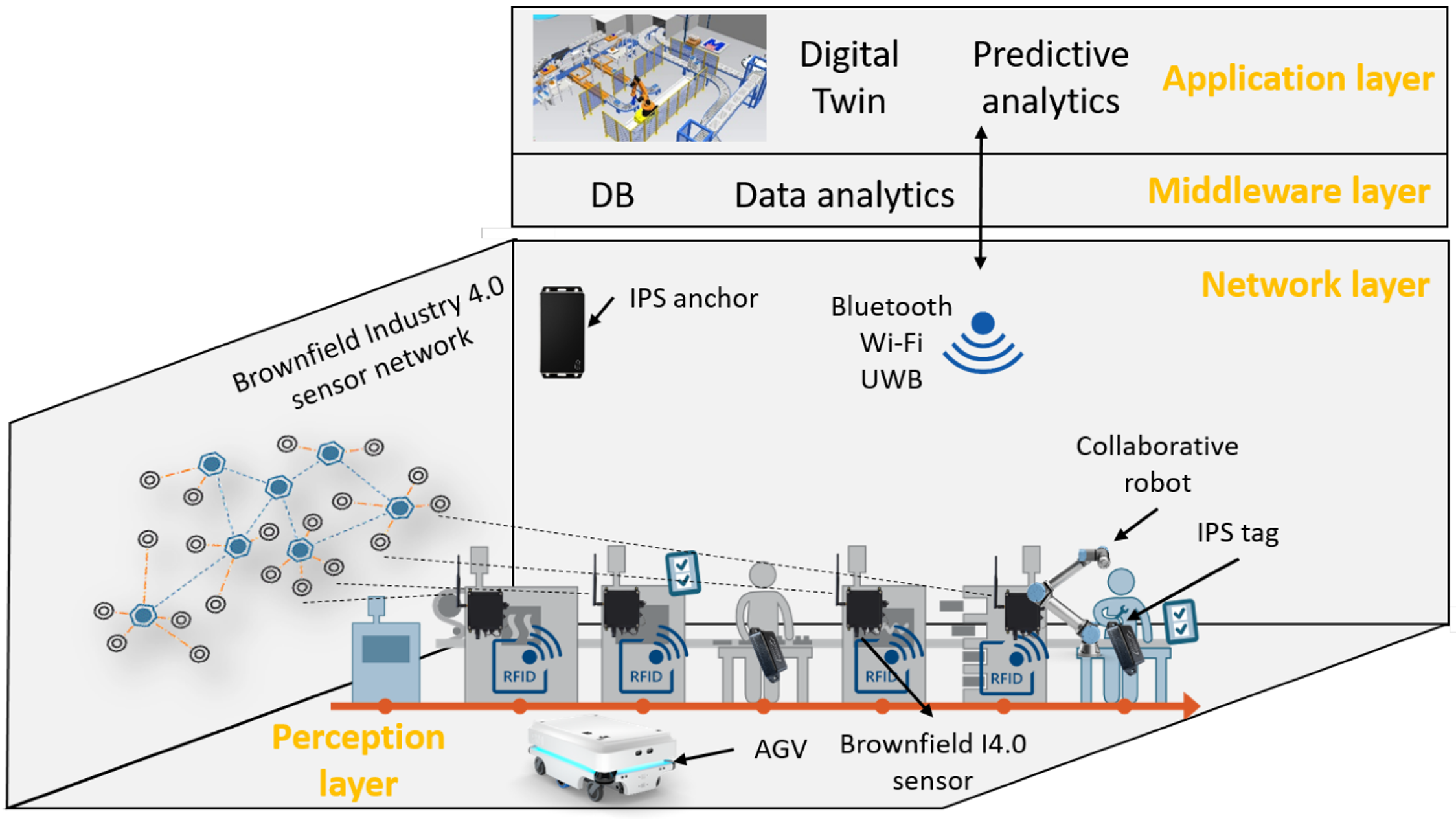

Bouw uw digitale infrastructuur op in duidelijk gedefinieerde lagen die onafhankelijk van elkaar kunnen evolueren:

Verbindingslaag: Fysieke sensoren, gegevensverwerving en basisconnectiviteit

Laag voor gegevensbeheer: Opslag, normalisatie en basisverwerking

Applicatielaag: Analytics, visualisatie en gebruikersinterfaces

Integratielaag: Connectiviteit van bedrijfssystemen en informatiestroom

Deze architecturale benadering stelt fabrikanten in staat om te beginnen met gerichte verbeteringen en tegelijkertijd toekomstige compatibiliteit te garanderen naarmate de systemen volwassen worden.

Het meest over het hoofd geziene aspect van brownfieldtransformatie is de ontwikkeling van menselijke capaciteiten. Effectieve stappenplannen omvatten parallelle paden voor technologie en vaardigheden:

Een fabrikant van zwaar materieel koppelde elke fase van de technologie-implementatie aan een bijbehorend trainingsprogramma. Deze gelijktijdige ontwikkeling zorgde ervoor dat nieuwe mogelijkheden volledig werden benut, zodra die beschikbaar waren.

Het is niet allemaal kommer en kwel met een brownfield

Hoewel veel mensen de bestaande infrastructuur zien als een belemmering voor digitale transformatie, kan deze juist voordelen bieden. Brownfieldfaciliteiten hebben gevestigde processen, ervaren personeel en bewezen productiemogelijkheden. Digitale integratie bouwt hier voort op al bestaande sterke punten in plaats van deze weg te gooien.

Organisaties die met succes brownfieldoperaties transformeren, bereiken de voordelen van Industrie 4.0 - verbeterde zichtbaarheid, verhoogde flexibiliteit, geoptimaliseerd onderhoud en datagestuurde besluitvorming - terwijl ze gebruik maken van bestaande kapitaalinvesteringen. Het resultaat is een digitale transformatie die snel rendement oplevert en tegelijkertijd platforms creëert voor toekomstige innovatie.

De weg naar Industrie 4.0 vereist geen vervanging van alles wat ervoor kwam. Door doordachte integratie, strategische prioritering en capaciteitsverantwoorde roadmapping kunt u proces per proces en afdeling per afdeling systematisch digitaliseren.