We gaan graag even dieper in op het begrip Metal Injection Moulding (MIM). Volgens Research & Markets is de globale markt voor MIM in 2021 goed voor 3.37 miljard USD. De verwachte jaarlijkse groei voor deze industrie zal tot 2027 (6.41 miljard USD) 11,3% bedragen. Grote spelers voor automotive, aerospace, medical en defense bevinden zich vooral in Azië en India (Indo-MIM met fabrieken in India en VS).

Er zijn veel voorstanders, maar ook veel tegenstanders voor een technologie die aan de basis ontstaan is uit de ruime kennis van industriële injectietechnieken voor PVC. Gelden de principes, voor- en nadelen voor het verwerken van fijne metaalpoeders, gecombineerd met polymeren, om ze daarna te injecteren in een meestal complexe matrijs? Is het dan een no-brainer voor bedrijven die grote series met de nodige complexiteit willen ontwerpen en maken? Vervangt het vele andere klassieke giet-, verspanings- en AM-technieken?

Wat is het principe?

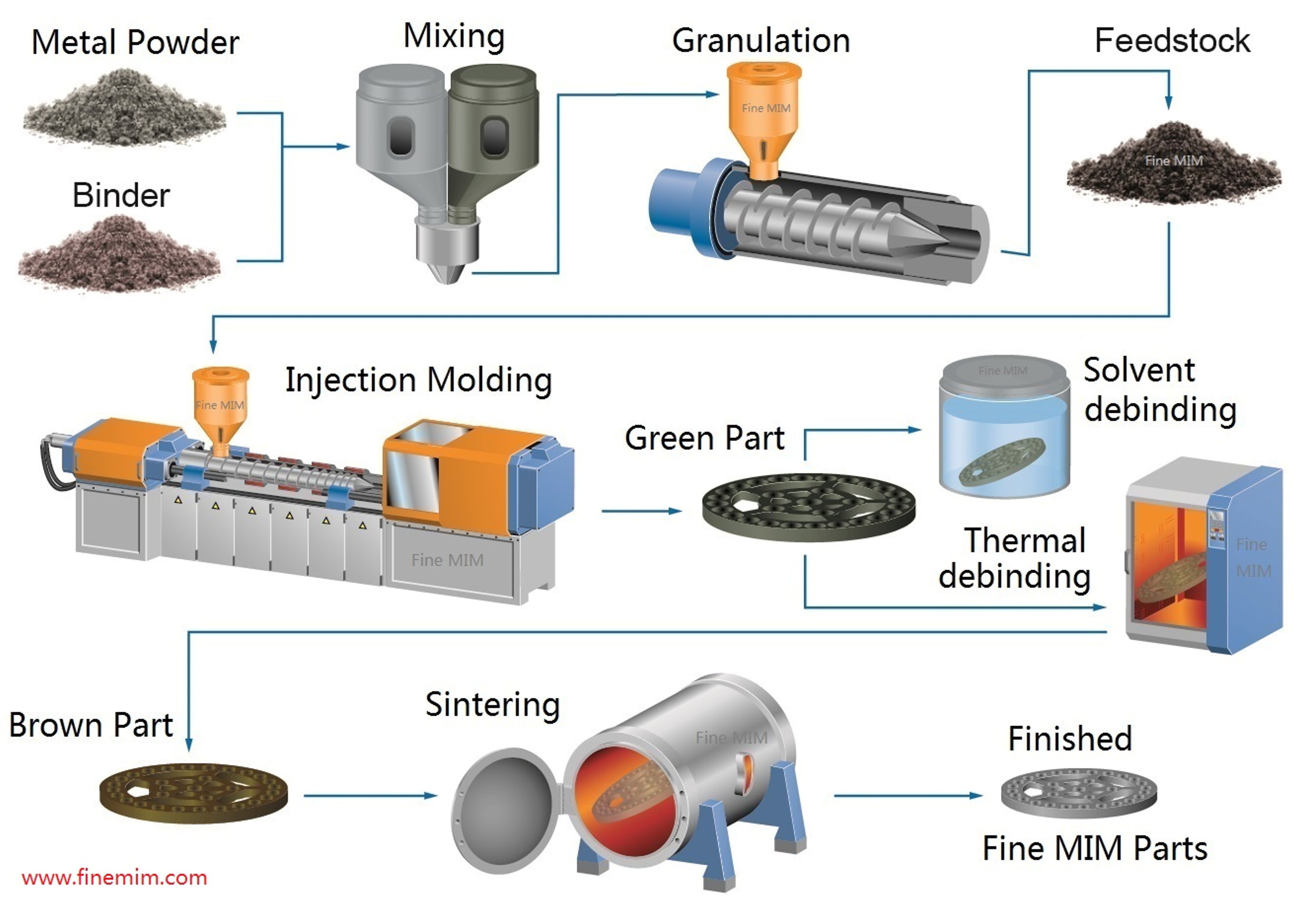

MIM is een metaalbewerkingsproces, waarbij fijn gepoederd metaal wordt gemengd met bindmateriaal tot een ‘grondstof’, zeg maar feedstock, die vervolgens wordt gevormd en gestold met behulp van spuitgieten. Met het spuitgietproces kunnen complexe onderdelen met een groot volume in één enkele stap worden gevormd. Daarna ondergaat het stuk conditionering om het bindmiddel te verwijderen (debinding) en de poeders te verdichten. De eindproducten zijn kleine onderdelen, die in vele industrieën en toepassingen worden gebruikt.

Het proces

De processtappen omvatten het combineren van metaalpoeders met polymeren, zoals was en polypropyleenbindmiddelen om het ‘basismateriaal’ te produceren, dat als vloeistof in een matrijs wordt gespoten met behulp van kunststof spuitgietmachines. Het gevormde of ‘groene deel’ wordt daarna afgekoeld en uit de matrijs geworpen. Vervolgens wordt een deel van het bindmiddel verwijderd met behulp van oplosmiddelen, thermische ovens, katalytische processen of een combinatie van methodes.

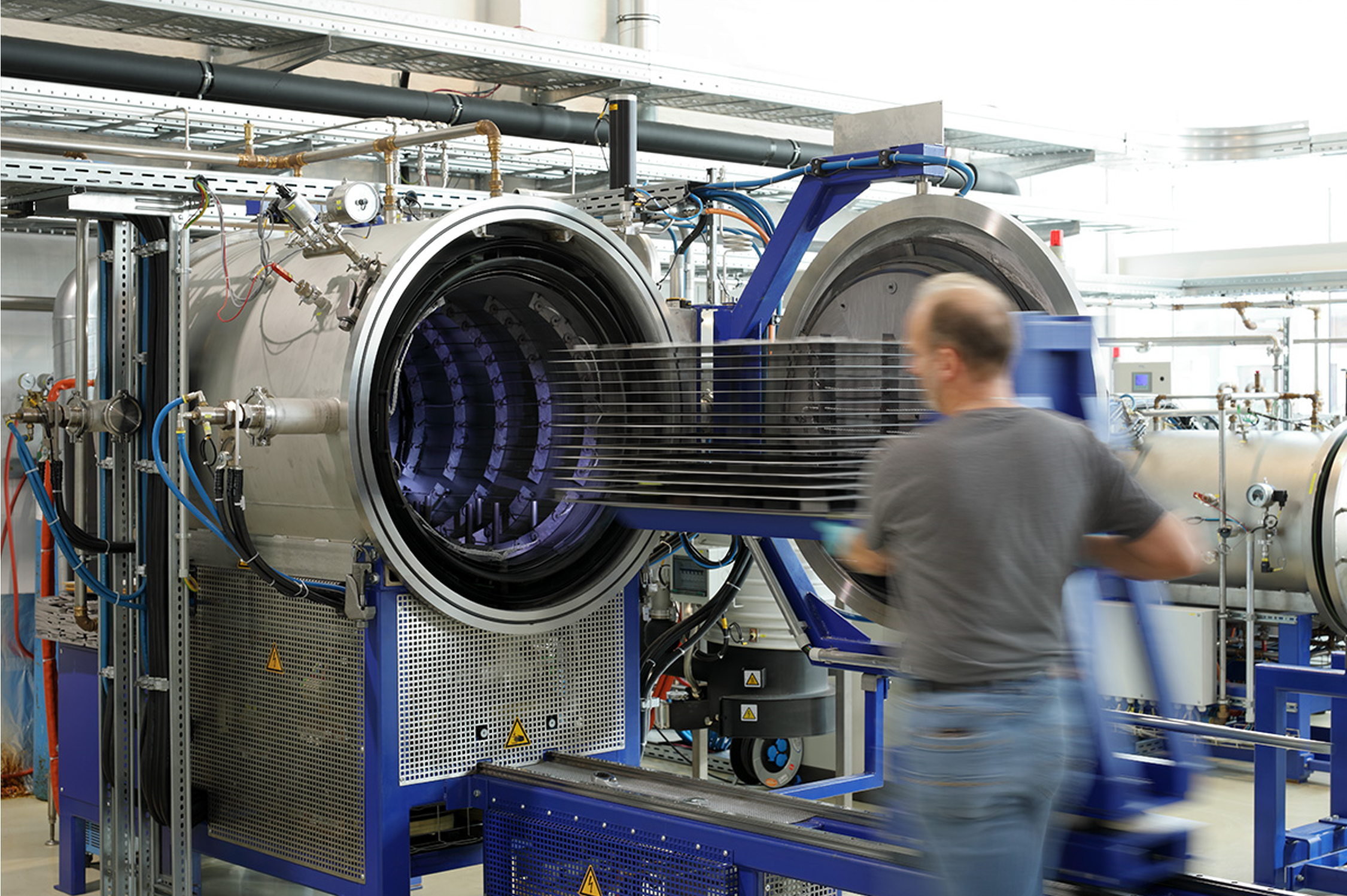

Het resulterende fragiele en poreuze (40 volumeprocent ‘lucht’) deel bevindt zich in een toestand die het ‘bruine’ stadium wordt genoemd. Ter verbetering van de verwerking worden debinding en sintering vaak in één proces gecombineerd. Bij sinteren wordt het poeder in een oven met beschermende atmosfeer verhit tot temperaturen in de buurt van het smeltpunt. Hierdoor worden de deeltjes met behulp van capillaire krachten dichter gemaakt. MIM-onderdelen worden vaak gesinterd bij temperaturen die bijna hoog genoeg zijn om gedeeltelijk te smelten in een proces, dat sinteren in vloeibare fase wordt genoemd.

Een product uit rvs kan bijvoorbeeld worden verhit tot 1.350 à 1.400 °C. De diffusiesnelheden zijn hoog, wat leidt tot een sterke krimp en verdichting. In vacuüm wordt gewoonlijk een dichtheid van 96 à 99% bereikt. Het metalen eindproduct heeft vergelijkbare mechanische en fysische eigenschappen als gegloeide onderdelen, die met klassieke metaalbewerkingsmethoden zijn vervaardigd.

Pro’s en contra’s

De illustere Johan Cruijff moest bekennen dat ieder nadeel ook zijn voordeel heeft. We proberen toch eerst even de voordelen op te lijsten en dat zijn er een pak.

Pro’s kostenefficiënt en flexibel design

Pro’s materiaalverscheidenheid en -integriteit

Contra’s: Dure opstart, stroeve designmodificaties en mallen

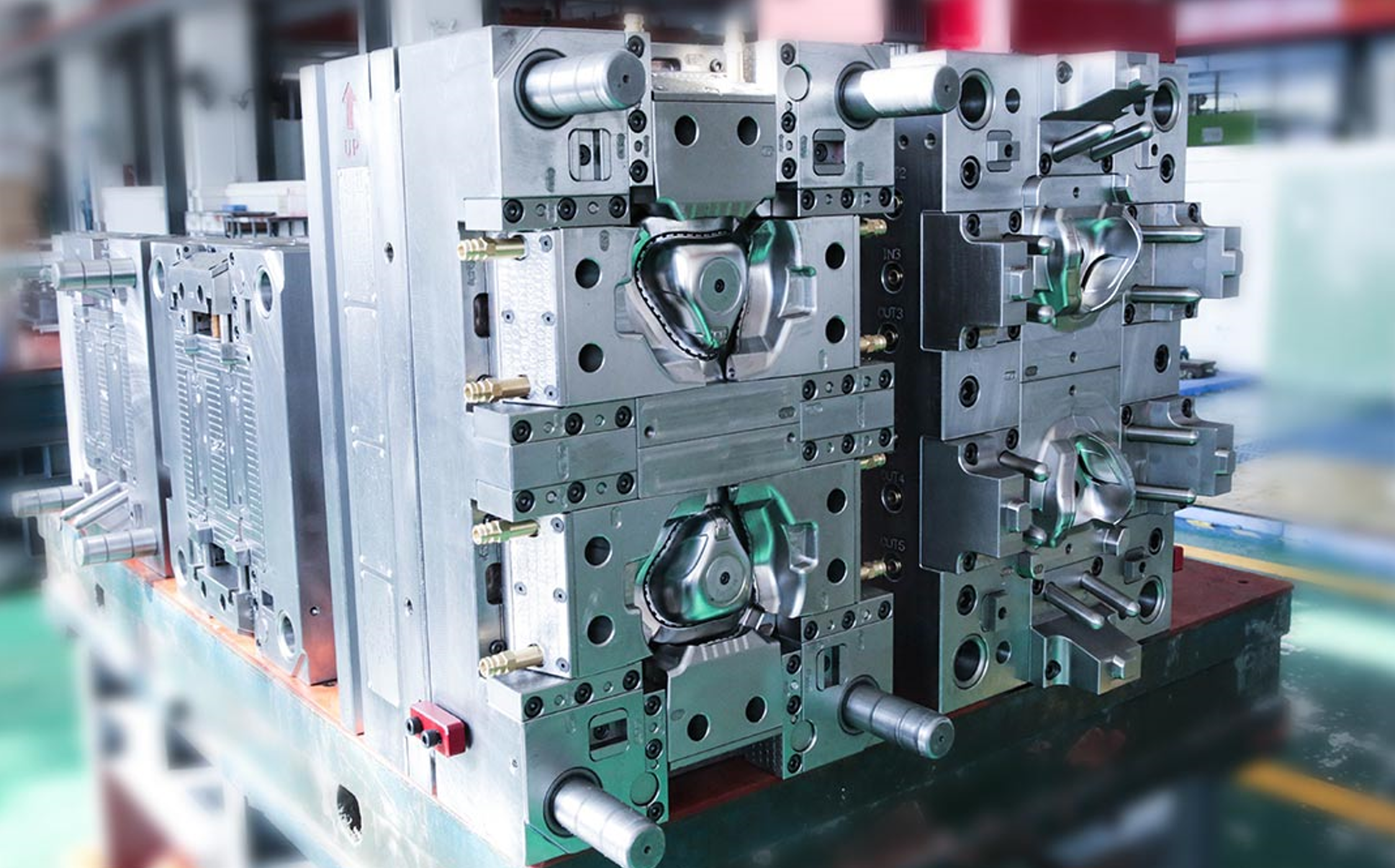

Het ontwerpen van producten vanuit een MIM-maldesignperspectief is duur en wijzigingen in een modellering doe je niet in één muisklik. De productie van de matrijzen zelf varieert al snel tussen 50.000 tot 100.000 euro. De opstart van de productielijn en alle randapparatuur is ook immens duur.

Contra’s: Beperkingen in design en productrestricties

Een product mag geen te grote overhang of randen hebben, die het uitwerpen uit de mal onmogelijk maken. Ook de wanddikte van een onderdeel vormt een beperking. Te dikke wanden zorgen ervoor dat het waxresidu niet efficiënt kan verwijderd worden (debinding). Te grote onderdelen met MIM produceren is technologisch en financieel onverantwoord. Grote series heel kleine tot middelgrote onderdelen zijn de grootste kanshebbers.

Contra’s : markeringen en sporen op het onderdeel

Deze ontstaan door de mechanische en temperatuureigenschappen tijdens MIM. Op vele onderdelen treft men sporen van het uitwerpmechanisme uit de mal aan, gaande van lange lijnsporen (op plekken waar de matrijshelften tegen elkaar gespannen werden), kleine holtes en interne ondersnijdingen.

Conclusie :

De warme MIM-broodjes zijn vanaf morgen nog niet voor iedereen. De adaptatie van MIM op wereldschaal mag dan wel jaarlijks in de low double digits groeien, deze technologie geldt voor productie op een hele grote schaal van eerder kleine onderdelen en met een heel breed scala van poederlegeringen. Organisaties zoals Fast Radius opteren in vele gevallen voor Laser Powder Bed Fusion ( L-PBF of DMLS) waar uiteraard ook met verschillende soorten metaalpoeders kan gewerkt worden, minder designlimieten zijn en uiteraard geen mallen moeten gemaakt worden.