Auteur: Karl D’haveloose

Beide verbindingsmethoden hebben hun zin, plaats, toepassing, …maar weinig ingenieurs lijken te vatten dat hardsolderen een economische methode is om sterke, permanente metaalverbindingen te maken. (We laten bewust zacht solderen (zoals elektrische circuits) buiten beschouwing, want we spreken hier specifiek over de stevigheid van de verbindingen, waar zacht solderen niet echt in meespeelt.)

Ingenieurs beschikken over een indrukwekkende reeks manieren om twee stukken metaal met elkaar te verbinden, zoals lijmen, bouten en moeren en een lange lijst van andere mechanische bevestigingsmiddelen. Maar als ingenieurs een sterke, permanente verbinding nodig hebben, lijken er slechts twee keuzes te zijn: lassen of solderen.

Bij Lassen brengt metalen stukken samen door ze te smelten en te versmelten. Aan de verbinding worden ook vulstoffen toegevoegd. Om de twee stukken samen te smelten, wordt op de verbinding hitte toegepast, en de temperatuur daarvan moet hoger zijn dan het smeltpunt van het metaal en het vulmiddel. De resulterende verbindingen zijn gewoonlijk even sterk of sterker dan de basismaterialen.

Bij hardsolderen liggen de temperaturen veel lager dan bij lassen en smelten de basismetalen niet. In plaats daarvan smelt de hitte een toevoegmateriaal en trekt het door capillaire werking in de verbinding. Hierdoor ontstaat een metallurgische verbinding tussen het toevoegmetaal en het oppervlak van de onderdelen.

De juiste keuzecriteria voor de juiste toepassing

Net als gelaste verbindingen zijn gesoldeerde verbindingen vaak sterker dan de afzonderlijke delen. Een gesoldeerde stalen verbinding kan bijvoorbeeld een treksterkte van meer dan 130.000 psi hebben. En de lagere temperaturen bij hardsolderen, doorgaans 1.150 tot 1.600°F, betekenen dat de meeste fysische eigenschappen van het staal niet veranderen. Er kan een minimale vervorming en kromming optreden, waardoor de spanningen in de verbinding en de omgeving afnemen. Lagere temperaturen betekenen ook minder energie, zodat hardsolderen goedkoper is dan lassen.

Zowel lassen als hardsolderen creëren duurzame, permanente verbindingen. Maar wat is het beste voor een bepaalde toepassing? Hier volgen enkele belangrijke overwegingen die ontwerpteams kunnen helpen bij hun keuze tussen de twee:

Assemblagegrootte

Lassen is beter voor het verbinden van grote assemblages. Solderen verhit een breed gebied, vaak de gehele assemblage. Grotere assemblages verspreiden warmte, waardoor het moeilijk wordt om de vloeipunttemperatuur van het vulmateriaal te bereiken. Het lassen gebruikt intense lokale hitte, die dit hardsoldeer nadeel omzeilt.

Dikte

Als beide te verbinden stukken metaal meer dan 0,5 in. dik zijn, werken beide methoden goed. Voor dunnere delen is hardsolderen echter de aangewezen methode. Zo kan een T-verbinding tussen plaatmateriaal van 0,005 in. en staal van 0,5 in. het beste worden gemaakt met hardsolderen. Bij lassen zou de intense hitte het dunne gedeelte waarschijnlijk doorbranden of vervormen. Het bredere verhittingsproces en de lagere temperatuur van hardsolderen verbindt de secties zonder ze te vervormen.

Lineaire en puntlassen

Beide verbindingsmethoden kunnen puntverbindingen maken. Maar lassen is gebaseerd op plaatselijke warmte, wat enkele voordelen biedt. Bijvoorbeeld, bij het verbinden van twee metalen strips op een enkel punt, is elektrisch-weerstandslassen een snelle, economische manier om de taak te volbrengen.

Lineaire verbindingen zijn echter meestal gemakkelijker te maken met hardsolderen dan met lassen. Bij lassen moet één uiteinde van de lineaire verbinding worden verwarmd tot het smeltpunt van het materiaal. Langzaam verwarmt de technicus de lengte van de verbinding en voegt vulmetaal toe wanneer een deel van de verbinding de juiste temperatuur heeft bereikt. Dit vergt enige vaardigheid. Bij hardsolderen wordt het toevoegmetaal even goed in rechte, gebogen en onregelmatige verbindingen getrokken. De technicus levert alleen de warmte; het is niet nodig om de verbinding met de lastoorts na te trekken.

Materialen

Hardsolderen is beter dan lassen om ongelijke metalen te verbinden. Het kan sterke verbindingen vormen terwijl de eigenschappen van de twee metalen niet significant veranderen. Natuurlijk moet het vulmiddel metallurgisch compatibel zijn met beide metalen en een lager smeltpunt hebben dan de twee. Met hardsolderen kunnen ingenieurs dus de metalen specificeren die het meest geschikt zijn voor een toepassing, ongeacht de verschillen in smelttemperaturen, in plaats van te bepalen welk paar metalen het meest geschikt zou zijn om te lassen.

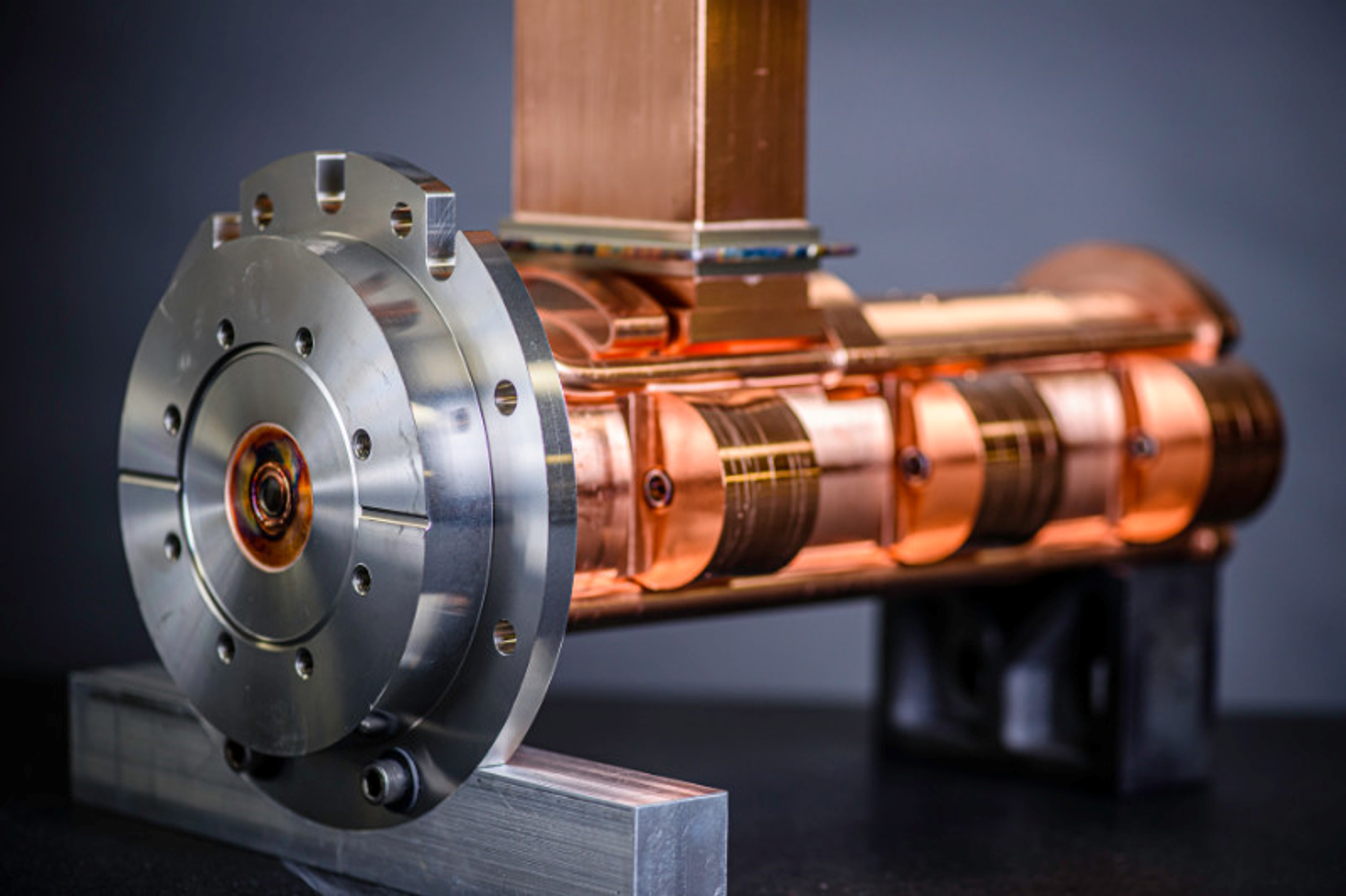

De problemen bij het verbinden van ongelijke metalen door middel van lassen worden geïllustreerd door het voorbeeld van een poging om een koperen onderdeel aan een stalen onderdeel te lassen. Het lasproces moet beide metalen smelten. Maar koper smelt bij 1.981°F en staal bij 2.500°F. Zelfs als geavanceerde en dure lastechnieken zouden worden gebruikt, zou het koper meer dan waarschijnlijk smelten voordat het staal in de buurt komt van de lastemperatuur.

Productievolume

Als er slechts enkele assemblages nodig zijn, zullen deze waarschijnlijk handmatig worden geassembleerd. Dan komt de keuze tussen lassen en solderen neer op grootte, dikte, configuratie en materialen.

Maar als er honderden of duizenden assemblages nodig zijn, worden productiemethoden en kosten doorslaggevend. Lassen en hardsolderen kunnen worden geautomatiseerd, maar hardsolderen is flexibeler. Lassen is meestal een alles-of-niets-voorstel: ofwel last u de assemblages één voor één handmatig, ofwel installeert u dure, complexe apparatuur die grote series identieke assemblages aankan. Er is zelden een praktische tussenoptie.

Hardsolderen leent zich gemakkelijker voor verschillende graden van automatisering. Bij middelgrote productieseries bijvoorbeeld, kunnen eenvoudige automatiseringstechnieken zoals voorgesoldeerde assemblages en vooraf geplaatste stukken toevoegmetaal de productie versnellen. Bij grotere series kunnen assemblages langs banken met verwarmingsbranders rijden en kunnen robots vooraf afgemeten hoeveelheden toevoegmetaal aanbrengen.

Uiterlijk van de naad

Hardsolderen laat een kleine, nette naad achter, niet de onregelmatige kraal van een lasverbinding. Dit is vooral belangrijk bij consumentenproducten waar het uiterlijk van cruciaal belang is. Gesoldeerde verbindingen kunnen ook bijna altijd worden gebruikt zoals ze zijn; extra nabewerkingen zijn niet nodig.

Wanneer kies je dan voor hardsolderen?

Vaak kunnen onderdelen die als een enkele eenheid worden vervaardigd, beter en economischer worden gemaakt door de assemblage van verschillende onderdelen. Deze laatste aanpak kan dure giet- en smeedstukken en machinale bewerkingen overbodig maken en materiaal besparen. Vaak kunnen bedrijven goedkope voorraadvormen zoals plaat, buis, staaf, stempels en extrusiestukken gebruiken. Dit vermindert het gewicht en verbetert de prestaties, mits het materiaal van elk onderdeel is afgestemd op zijn specifieke functie. Hieronder even 4 voorbeelden waar hardsolderen een betere keuze is dan lassen.

Vereenvoudiging van cilinders. Een bedrijf maakte duizenden kleine, gesloten metalen cilinders. Jarenlang werden de cilinders bewerkt uit massief staafmateriaal, wat veel werk vergde om de blinde gaten te boren. Iemand wees erop dat de cilinders gewoon buizen en pluggen waren, en stelde voor dat het bedrijf de plug zou maken van rond materiaal en deze zou solderen op lengtes van standaard buizen. Dit bleek veel goedkoper en de onderdelen werken even goed.

Een nok op een as zetten. De gehard stalen nok en de as zouden als een monolithisch onderdeel kunnen worden bewerkt uit een massieve staaf gereedschapsstaal. Dat zou te duur zijn. Een enkel nokkenasdeel zou ook gesmeed en daarna bewerkt kunnen worden. Dat zou te arbeidsintensief zijn. De nok en de as kunnen ook apart worden gemaakt en mechanisch worden vastgezet met een stelschroef. Zo kan de as worden gemaakt van goedkoper koudgewalst staal, maar er is nog steeds enige bewerking nodig en de stelschroef kan door trillingen losraken. Door de nok en de as samen te solderen ontstaat een sterke, permanente, trillingsbestendige verbinding die met een minimum aan materiaal en arbeid kan worden gemaakt.

Plaat met koppeling. Een basisplaat met een koppeling met schroefdraad kan uit één stuk worden gegoten. Het nadeel hiervan is dat de koppeling moet worden gevlakt, geboord en getapt; de materiaalkeuze is beperkt; en het gewicht kan te groot zijn. Door de koppeling aan een voorraadplaat te solderen wordt het gewicht geminimaliseerd en kan elk materiaal aan de eisen van het onderdeel voldoen.

Verbinden van verschillende metalen. Wanneer twee metalen beter zijn dan één, is de mogelijkheid om ongelijke metalen te verbinden van cruciaal belang. Neem bijvoorbeeld hardmetalen snijgereedschap: Door ze volledig van hardmetaal te maken zouden ze ook te duur worden. En niet alleen dat, carbide mag dan wel goed zijn om te snijden, het is te hard en te broos om schokken in de schacht van het gereedschap te weerstaan. Solderen vermindert de materiaalkosten en zorgt voor hard hardmetaal op de snijkant en schokbestendig gereedschapsstaal in de schacht.