Par un beau temps printanier et après quelques détours par la campagne idyllique de l'arrière-pays de Wetteren (maudits soient les GPS allemands), un paysage inattendu composé de silos et de canalisations se profile entre les champs. C'est un Dirk De Cuyper pressé mais extrêmement sympathique qui m'accompagne dans les escaliers menant à la salle de réunion. L'heure est venue de déguster un expresso chez Resilux.

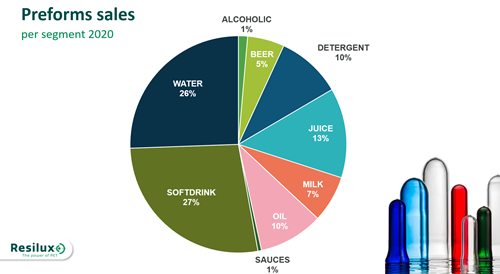

Pour ceux qui ne connaissent pas Resilux et/ou Dirk De Cuyper, voici un bref aperçu de leur histoire. Ce qui était autrefois l'agence immobilière du père De Cuyper (Résidences Luxueuses) est aujourd'hui devenu un producteur belge coté en bourse qui fabrique des préformes en PET et, depuis peu, un recycleur de bouteilles en PET, qui sont transformées en paillettes réutilisables dans le cadre de la fabrication de nouveaux produits en PET. La société génère un chiffre d'affaires de 375 millions d'euros, compte plus de 1.000 clients, emploie environ 900 personnes, et exploite 12 sites décentralisés en Belgique, France, Allemagne, Roumanie, Turquie, Suisse, Grèce, Hongrie et Ukraine. Chaque année, 7.350 millions de préformes sortent des chaînes d'extrusion, et plus d'un milliard de bouteilles sont recyclées en paillettes utilisées pour la fabrication de nouvelles bouteilles.

De Cuyper décrit Resilux comme un acteur industriel en forte croissance, coté en bourse, avec une touche familiale, une structure allégée et agile, des divisions décentralisées et délocalisées, des clients uniques par pays dans des marchés de niche et une croissance organique sans acquisitions. "Chez nous, un gros client ne peut pas dépasser le seuil maximal de 5 %. Nos clients directs sont les sociétés d'embouteillage."

Voici quelques informations concernant le processus de production et de recyclage de Resilux.

Processus de préformage

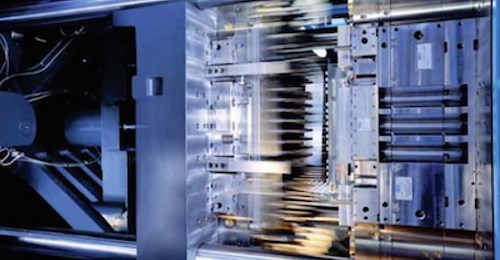

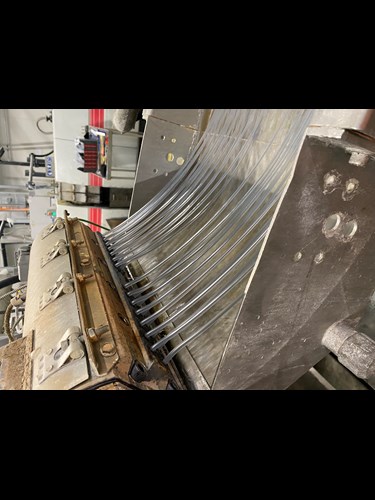

Pour la production des préformes, la matière première est séchée, puis transformée en préformes par un procédé de moulage par injection. Depuis sa création, Resilux a déployé des efforts considérables pour développer une plateforme de production uniforme. Celle-ci permet aux moules de voyager entre les sites de production en limitant les coûts et les pertes de temps, grâce à quoi chaque produit peut être fabriqué à l'endroit le plus approprié pour le client. Au cours de ces dernières années, l'entreprise a beaucoup investi dans des systèmes de qualité automatisés, qui permettent de contrôler les préformes directement sur la chaîne de production à l'aide de différentes caméras.

Processus de recyclage

Pour le processus de recyclage, les bouteilles collectées auprès des consommateurs sont transformées en un matériau de première qualité, qui répond aux exigences les plus strictes en matière de contact direct avec les denrées alimentaires. Au cours de ce processus, les bouteilles sont d'abord sélectionnées automatiquement en fonction de leur couleur et de leur matériau, puis elles sont broyées et lavées de manière à éliminer tout résidu du produit de remplissage, des étiquettes et des bouchons. Vient ensuite une étape de contrôle supplémentaire, au cours de laquelle les machines de tri sur la chaîne éliminent les plus petites impuretés du flux de bouteilles broyées.

Après le triage, les bouteilles broyées sont à nouveau extrudées pour obtenir des pellets. Ces derniers sont ensuite envoyés dans un réacteur pendant plusieurs heures, sous vide, à une température de 190 °C. Le PET retrouve ainsi ses propriétés moléculaires, qui sont nécessaires à la production de préformes et de bouteilles. Dans le même temps, toutes les substances volatiles sont entièrement éliminées, de manière à ce que le matériau puisse être intégralement utilisé pour fabriquer de nouvelles bouteilles de boissons et d'eau. Ces pellets peuvent finalement être utilisés directement dans la production de préformes.

Pourquoi recycler dans les montagnes suisses ? Le bon exemple ?

De Cuyper commence par un plaidoyer en faveur des emballages en PET et dénonce l'ignorance des 'plastic bashers', qui confondent la technologie du PET avec celle du PVC. Le polytéréphtalate d'éthylène ou PET est un polyester thermoplastique qui est principalement utilisé pour l'emballage de produits alimentaires/non alimentaires (essentiellement liquides). La technologie de recyclage des bouteilles en PET existe en fait depuis longtemps, mais aucun producteur n'était enthousiaste à l'idée d'y investir de l'argent. "Il ne faut pas s'étonner que nous soyons restés tout seuls à contempler ces montagnes suisses avec notre premier investissement. Le message est clairement passé en Suisse. Les autorités ont changé de cap et ont sensibilisé les habitants à trier le PET dans les règles de l'art. Concrètement, au lieu de considérer le PET comme un matériau polluant, les autorités doivent suivre l'exemple suisse, celui de la responsabilité et du recyclage. C'est pourquoi nous y avons investi 35 millions d'euros dans notre première usine de recyclage. En Suisse, 85% des bouteilles sont proposées volontairement au recyclage. Le pays promeut systématiquement le concept bu berceau au berceau. Les Pays-Bas et l'Allemagne utilisent déjà un système de consigne pour le PET. En Allemagne, 97 % des bouteilles en PET sont consignées. Au Danemark, ce pourcentage avoisine les 100 %. C'est donc une question de priorités politiques : demandez-vous pourquoi il n'y a pas encore d'activité de recyclage en Belgique. Le recyclage du PET est un processus de tri, de lavage et de traitement thermique pour revenir à la préforme. En Belgique, je ne peux tout simplement pas me procurer les bouteilles, car celles-ci partent en France. En Suisse, nous achetons les vieilles bouteilles au gouvernement suisse."

La pandémie de COVID-19 a entraîné une accélération de la transformation de la fabrication dans l'industrie alimentaire

En ce qui concerne l'évolution des conditions de marché pour Resilux, De Cuyper peut également confirmer qu'un glissement exponentiel est en train de se produire dans le monde de l'alimentation. Le marché des boissons a traditionnellement été dominé par les grandes marques de renom, mais celles-ci sont désormais confrontées à une concurrence féroce de la part de producteurs de boissons et de jus de plus en plus innovants. La pandémie de COVID-19 n'a fait que favoriser la croissance rapide de ces petites marques de produits de qualité. Alors que tout le monde pensait que le monde s'était arrêté depuis mars 2020, nous nous sommes aujourd'hui réveillés dans un marché qui a évolué de manière effrayante. "De nombreux emplois ont évolué en termes de contenu et de pertinence, de nouvelles compétences sont requises, etc. Resilux a également économisé plus d'un million d'euros sur les frais de déplacement. Autrefois, les voyages faisaient partie de mon travail, mais aujourd'hui, je ne ressens plus vraiment la même envie de faire de longs voyages professionnels. Je pense que cela deviendra un défi permanent, notamment pour les grands salons internationaux de notre secteur, en particulier du côté des visiteurs. La pandémie de COVID-19 a été une période de véritable redémarrage pour Resilux – une période durant laquelle nous avons remis en question nos modèles d'entreprise, identifié les maillons faibles, fait preuve de plus de créativité et intégré de nouvelles équipes avec la jeune génération. Avant, nous n'avions pas le temps pour tout cela. ‘If you are too much in the flow, you don’t see the bigger picture anymore’. La pandémie de COVID-19 et le récent décès de mon père ont été des moments charnières dans mon existence, car elles m'ont permis de réellement ouvrir les yeux."

Resilux 2031 : Rêvez, pensez et agissez !

Resilux entend devenir le producteur d'emballages le plus innovant et le plus durable. "Notre site suisse est déjà en pleine expansion, et nous ne pouvons qu'espérer qu'il serve d'exemple au reste de l'Europe. En Europe, sur les 3 millions de tonnes de bouteilles en PET, seules 2 millions de tonnes sont collectées. La question se pose donc de savoir où le reste de ces bouteilles est soudainement passé. De plus, personne ne se demande ce qu'il advient des 22 autres millions de tonnes de déchets plastiques. Nous avons également convenu d'acheter du PEF provenant de la future usine d'Avantio, car le PEF présente des caractéristiques légèrement différentes de celles du PET. Notre ambition, à terme, est d'aboutir à une combinaison qui offre encore plus d'avantages en termes de propriétés barrières, par exemple. En interne, nous nous concentrons donc aussi fortement sur l'innovation produit. De nos jours, les fabricants de boissons gazeuses exigent que les boissons conservent leur agréable caractère pétillant neuf mois après leur date de production."

Resilux en tant qu'usine intelligente : nous faisons tout nous-mêmes

"J'ai moi-même fait mes armes dans le domaine de l'ingénierie mécanique. En soi, la programmation de presses à injecter n'a donc que peu de secrets pour moi. Lorsque j'ai lancé la production de préformes en PET, j'ai moi-même converti les machines Netstal, je les ai reprogrammées, et j'ai configuré mes propres robots de démoulage. Ce que l'on appelle aujourd'hui l'intelligence artificielle existe en fait depuis longtemps chez nous. En dehors de Navision, nous disposons de nos propres développements et sommes donc totalement indépendants. Dans le cadre de la production classique de préformes en PET, cela fait donc bien longtemps que nous utilisons des plateformes de données développées par nos propres soins. Sur mon ordinateur portable, je peux voir n'importe quelle machine, dans n'importe quel pays, à n'importe quel moment. À l'avenir, nous voulons développer davantage l'utilisation de l'IA pour l'inspection par caméra, le tri et le contrôle de la qualité. Dans notre usine de Bilten, il y a pour plus de 2,5 millions d'euros de caméras. Le seul processus qui n'a pas encore été automatisé est celui de l'acheminement des boîtes vers l'entrepôt. Par ailleurs, la collecte de données n'est plus essentielle en soi ; il est bien plus important de savoir ce que l'on garde et ce que l'on en fait. Au final, je n'ai besoin que de 3 deltas, le reste n'a rien de pertinent."

Dirk De Cuyper, passionné, consciencieux et disponible 24 h/24 et 7 j/7

À la base, Dirk De Cuyper est un adepte de la technologie. Fort de son expérience acquise chez Netstal – en pleine période de récession sur le marché des machines – il décida un jour, avec l'aide de son frère, de racheter les machines de son employeur et de les reprogrammer en vue de lancer lui-même une chaîne de transformation du PET. Et le succès fut au rendez-vous ! Lors de notre visite du site de production, les chaînes d'extrusion de Netstal étaient par conséquent omniprésentes. Qu'est-ce qui motive Dirk, en tant que personne, à être disponible jour et nuit pour Resilux, ses clients et son équipe ? "Je sais tout simplement trop de choses, que ce soit sur le plan technologique, financier ou commercial. Avant la pandémie de COVID-19, le but était de faire en sorte que la prochaine génération d'employés soit prête, de pouvoir prendre de la distance, et de diriger l'entreprise en gardant une parfaite vue d'ensemble de la situation. Mais les récents événements ont compliqué les choses. Avant de lâcher les rênes, je dois encore transmettre beaucoup de connaissances, et cela prend beaucoup de temps.

C'est aussi la raison pour laquelle je n'ai actuellement pas de place pour les loisirs et la détente. Je suis bien trop consciencieux, et dans ce sens un peu perfectionniste, voire presque 'autiste' (rires). Par ailleurs, lorsque l'on ne prend pas beaucoup de risques, on n'a pas grand-chose à perdre. Mais une fois que l'on a atteint certains sommets, on se préoccupe davantage de l'avenir et de la préservation de ce que l'on a construit." Dirk est un concentré de passion, d'émotion, de rêves audacieux et d'action. S'il doit choisir entre un dîner entre amis et une visite urgente à un client, c'est cette dernière qui prime pour lui. Il n'y a plus de temps pour skier, marcher ou voler comme c'était le cas autrefois. De Cuyper dit en souriant qu'il cherche d'urgence un nouveau passe-temps capable de lui procurer un peu de paix. Côté musique, l'entrepreneur de 57 ans est un fan et un ami personnel du groupe de rock symphonique grec Pix Lyx. C'est surtout le caractère mélancolique de leur musique qui le touche. Outre ces Pink Floyd grecs, les Bee Gees résonnent eux aussi dans les baffles de sa voiture. Ce que Dirk a de remarquable, c'est son côté humain qui, malgré son planning serré, ressort sans cesse. Une qualité qui rend ma dégustation d'expresso encore plus agréable !