Auteur: Karl D’haveloose

Les usines intelligentes qui ont été construites au cours de ces dernières années sont aujourd'hui au cœur de toutes les attentions, mais en réalité, pour la plupart des fabricants, l'important est de trouver le moyen de moderniser les sites existants en investissant dans des équipements qu'ils ne peuvent pas se permettre de mettre au rebut.

La bonne nouvelle ? La transformation numérique ne nécessite pas le remplacement à grande échelle de l'infrastructure de production. En intégrant des fonctionnalités numériques de manière stratégique dans leurs systèmes existants, les fabricants ont en effet la possibilité d'obtenir des améliorations remarquables sans avoir à engager des dépenses d'investissement considérables.

Je vais ici vous résumer brièvement les conversations que j'ai eues avec des spécialistes américains du rétrofittage et de l'intégration, ainsi qu'avec leurs clients, afin que vous puissiez aller de l'avant en toute connaissance de cause.

La réalité des friches industrielles

C'est un discours que j'entends régulièrement lors de mes entretiens. Les directeurs d'usine me le répètent à chaque fois : "Nous ne pouvons pas justifier la mise au rebut d'un équipement datant du début des années 2010, qui produit encore des pièces de qualité, simplement parce qu'il n'offre aucune possibilité sur le plan de la connectivité."

Cette vision des choses est tout à fait logique, que ce soit sur le plan économique ou environnemental, et s'inscrit dans la continuité des travaux de recherche de Deloitte sur les méthodes de production durables. La question devient alors : comment combler le fossé entre des infrastructures obsolètes et la promesse de l'Industrie 4.0 ? Mais il ne s'agit pas seulement d'un problème européen.

D'après les résultats d'une enquête menée par le Manufacturing Leadership Council, plus de 70 % des équipements de production en Amérique du Nord ont plus de 20 ans. Cette base installée représente des milliards d'investissements et contient des décennies de connaissances sur les processus. Mais il existe encore de nombreuses possibilités stratégiques et pratiques qui rendent les intégrations 4.0 réalisables de manière progressive, même dans un environnement de production plus ancien.

Stratégies d'intégration des équipements obsolètes

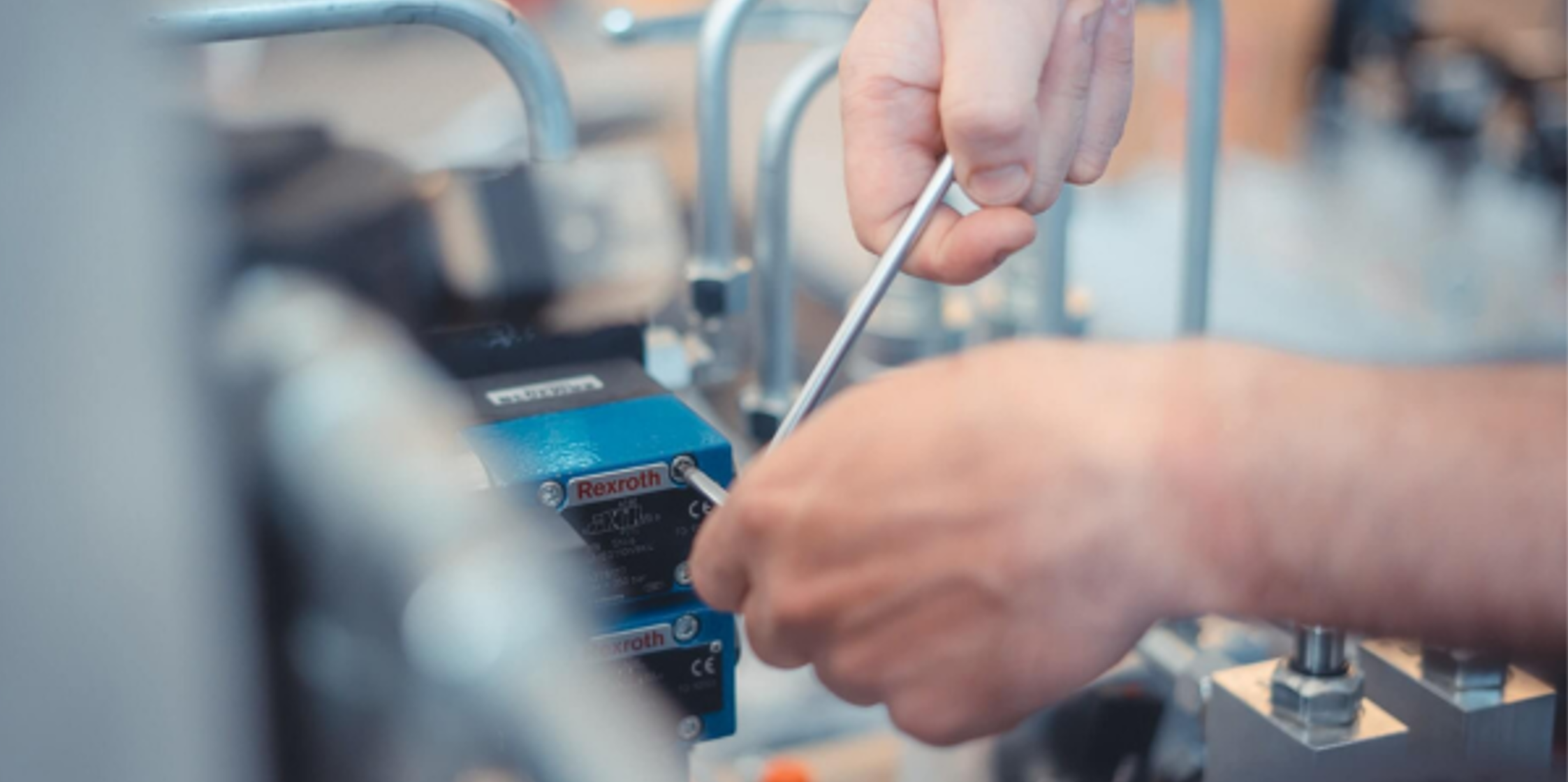

Toute transformation numérique repose sur les données. Les capteurs IdO modernes peuvent être utilisés de manière non invasive pour surveiller l'état des équipements sans que des modifications importantes des machines existantes soient nécessaires, comme indiqué dans l'étude de McKinsey sur les applications de l'IdO dans le secteur manufacturier.

Un fabricant de pièces de précision en métal a installé des capteurs de vibrations sans fil sur des machines CNC datant des années 90, pour moins de 500 € par machine. Ce simple ajout lui a permis de détecter des signes d'usure des roulements deux semaines avant que des pannes ne se produisent. Sa stratégie de maintenance, qui était autrefois réactive, est ainsi devenue prédictive, ce qui lui a permis de réduire les temps d'arrêt non planifiés de 37 %.

Le plus important est de commencer par identifier avec précision les informations qui permettraient d'apporter des améliorations significatives. La question à se poser consiste donc à savoir quels sont les paramètres critiques qui, s'ils étaient contrôlés, permettraient d'obtenir des informations utiles.

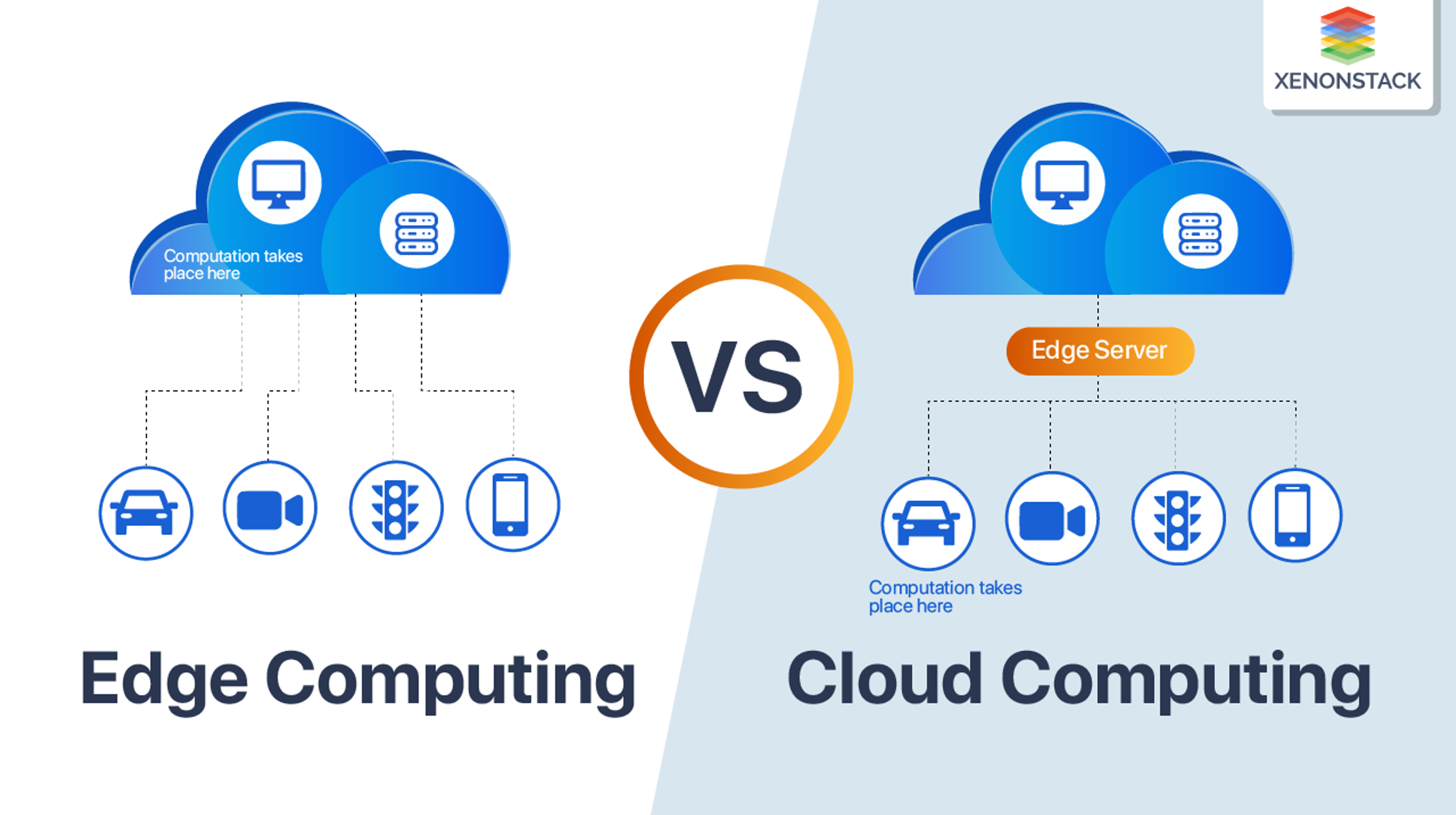

De petits ordinateurs edge industriels peuvent être installés à proximité des équipements pour collecter des données, les traiter et réagir en fonction de celles-ci, sans qu'il soit nécessaire de remplacer l'équipement et sans que le trafic vers le cloud ne soit trop important.

Un fabricant de produits d'emballage a ajouté des ordinateurs edge compacts à ses lignes de transformation dans le but de pouvoir analyser en temps réel les variations subtiles du poids des produits. Le système a permis de détecter des anomalies et d'ajuster automatiquement les paramètres de la machine, réduisant ainsi le gaspillage de matériaux de 8,2 % sans qu'il soit nécessaire de remplacer l'équipement.

L'edge computing a également pour avantage de permettre aux sites d'entamer leur transformation numérique sans avoir à attendre d'importantes mises à niveau de l'infrastructure informatique – une stratégie recommandée par la Manufacturing Enterprise Solutions Association (MESA) dans ses recommandations relatives à la mise en œuvre des principes de l'Industrie 4.0.

Les plateformes intergicielles modernes conçues pour les environnements de production constituent un excellent moyen d'extraire des données à partir d'anciens protocoles et de les convertir en formats compatibles avec les systèmes utilisés aujourd'hui.

Une entreprise du secteur de la transformation alimentaire a utilisé une telle solution intergicielle pour connecter des API datant des années 90 à son logiciel de pilotage de la production moderne. Au lieu de remplacer des équipements fonctionnels, elle a investi dans un logiciel capable de communiquer entre les différentes générations technologiques. Le résultat a été un fil numérique unifié qui a permis d'obtenir des informations en temps réel sur l'ensemble de l'entreprise pour environ 15 % du coût de remplacement des équipements.

Où résident les opportunités de rétrofittage les plus intéressantes ?

Les équipements obsolètes ne méritent pas tous les mêmes investissements visant à leur permettre d'acquérir des fonctionnalités numériques. Privilégiez une approche structurée axée sur trois aspects clés :

Commencez par cartographier tous vos systèmes de production afin d'identifier les véritables goulots d'étranglement et les chemins critiques. Les équipements qui déterminent le rendement global de votre site doivent être prioritaires dans le cadre de vos démarches d'amélioration numérique. Pour être exhaustive, votre analyse devra inclure les éléments suivants :

Pour un fabricant d'appareils médicaux qui était confronté à des problèmes d'irrégularité dans sa production, cette analyse a révélé que si les machines de moulage par injection vieillissantes faisaient l'objet de la plus grande attention en matière de maintenance, c'étaient en fait les systèmes d'assemblage qui limitaient la production. En commençant par numériser l'équipement d'assemblage, l'entreprise a pu améliorer sa production de 23 % moyennant un investissement minimal.

Évaluez la valeur potentielle des données de chaque système avant de le rétrofitter.

Demandez-vous :

- Quelles décisions peuvent être prises sur la base de ces données ?

- Dans quel délai avons-nous besoin de ces informations pour pouvoir prendre des mesures pertinentes ?

- Quel est l'impact économique de ces informations ?

Une entreprise spécialisée dans la transformation de produits chimiques avait initialement prévu un vaste déploiement de capteurs dans toutes les cuves de ses réacteurs. Après avoir procédé à une évaluation de la valeur des données, elle a constaté qu'il suffisait de surveiller seulement trois paramètres de ses processus les plus variables pour atteindre 80 % de l'amélioration potentielle. Cette approche ciblée a permis de réduire l'investissement numérique initial de 65 %, tout en permettant des améliorations critiques des processus.

Contrairement aux mises en œuvre réalisées sur des sites vierges, où les fonctionnalités numériques sont intégrées à la base, les transformations réalisées sur des friches industrielles doivent pouvoir être justifiées par des améliorations concrètes. Élaborez des modèles de retour sur investissement clairs pour les options de rétrofittage, qui incluent l'investissement initial, les frais courants, les avantages escomptés et les risques liés à la mise en œuvre, comme le recommande Boston Consulting Group dans un document publié en 2022 sur la transformation numérique dans le secteur manufacturier.

Un fabricant du secteur de la fabrication discrète a créé une approche de mise en œuvre par étapes dans le cadre de laquelle seules les opérations de rétrofittage dont le retour sur investissement attendu était inférieur à 12 mois ont été approuvées au cours de la première étape. Cette approche disciplinée a renforcé la confiance de l'entreprise à mesure que les premiers projets produisaient des résultats clairs, insufflant ainsi un réel élan de dynamisme pour les phases suivantes.

Création d'une feuille de route technologique pour une transformation progressive

Les transformations d'anciens sites les plus réussies se déroulent comme des voyages planifiés plutôt que comme des événements ayant une destination spécifique. Une feuille de route correctement structurée doit comprendre les éléments suivants :

Au lieu de se concentrer uniquement sur la mise en œuvre de la technologie, les feuilles de route efficaces définissent les capacités que l'entreprise doit développer :

Phase 1 : Obtention d'une vision en temps réel de l'état et des performances de la production

Phase 2 : Mise en place d'un programme de maintenance conditionnelle pour les équipements critiques

Phase 3 : Mise en œuvre de systèmes de contrôle de la qualité en boucle fermée

Phase 4 : Développement d'une stratégie de planification dynamique de la production

Cette approche permet aux technologies d'évoluer au cours de la période de mise en œuvre tout en maintenant l'accent sur les opportunités commerciales qui génèrent de la valeur.

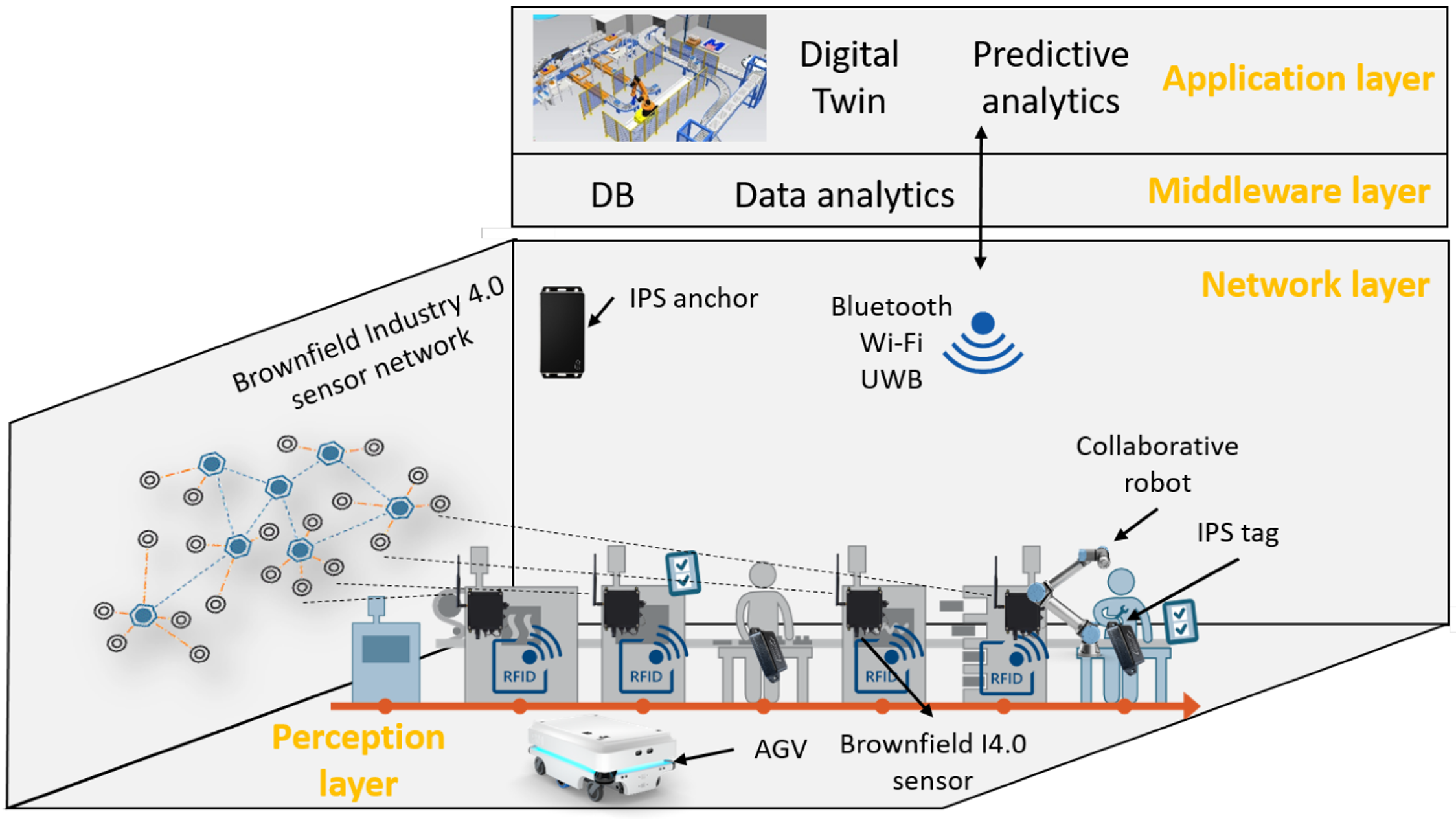

Construisez votre infrastructure numérique en couches clairement définies et pouvant évoluer indépendamment les unes des autres :

Couche de connexion : capteurs physiques, acquisition de données et connectivité de base

Couche de gestion des données : stockage, standardisation et traitement de base

Couche d'application : analyse des données, visualisation et interfaces utilisateurs

Couche d'intégration : connectivité des systèmes de l'entreprise et flux d'informations

Cette approche architecturale permet aux fabricants de commencer par introduire des améliorations ciblées tout en garantissant la compatibilité future au fur et à mesure de l'évolution des systèmes.

Ce que l'on a souvent tendance à perdre de vue dans le cadre de la transformation des friches industrielles, c'est le développement des compétences humaines. Pour être efficaces, les feuilles de route doivent prévoir des chemins parallèles pour la technologie et les compétences :

Formation technique permettant de se familiariser avec les nouveaux systèmes

Gestion du changement permettant de favoriser l'adoption

Développement de processus permettant de tirer parti de nouvelles opportunités

Développement d'un leadership permettant de gérer des activités orientées vers le numérique

Un fabricant d'équipements lourds a associé chaque phase de mise en œuvre d'une technologie à un programme de formation. Ce développement simultané a permis de tirer pleinement parti des nouvelles possibilités dès que celles-ci sont devenues disponibles.

Les friches industrielles ne présentent pas que des inconvénients

Bien que de nombreuses personnes considèrent les infrastructures existantes comme un obstacle à la transformation numérique, il s'avère qu'elles peuvent au contraire présenter plusieurs avantages. Les friches industrielles disposent en effet de processus établis, d'un personnel expérimenté et de capacités de production éprouvées. Ici, l'intégration numérique permet de tirer parti de toutes sortes d'atouts préexistants plutôt que de les gâcher.

Les entreprises qui parviennent à effectuer des transformations au niveau de leurs friches industrielles avec brio peuvent bénéficier des avantages offerts par l'Industrie 4.0 – une meilleure visibilité, une flexibilité accrue, une maintenance optimisée et une prise de décision basée sur les données – tout en tirant parti des investissements en capital existants. Cela se traduit par une transformation numérique qui fournit des rendements rapides tout en créant des plateformes pour l'innovation future.

Le chemin vers l'Industrie 4.0 ne nécessite pas de remplacer tout ce qui a été fait avant. Une intégration mûrement réfléchie, une stratégie de hiérarchisation des priorités et une feuille de route tenant compte des capacités vous permettront d'effectuer des opérations de numérisation de manière systématique, processus par processus, département par département.