Auteur: Karl D’haveloose

Les initiatives numériques visant à optimiser la production en usine ne manquent pas. Aujourd'hui, je pense que nous pouvons au moins être d'accord sur ce point. À la lecture d'un article publié par McKinsey, je suis retombé sur des sujets problématiques du présent et du passé et, en même temps, sur l'état d'esprit qu'il convient d'éviter. En lisant ce qui suit, il est très probable que vous opinerez silencieusement du bonnet pendant un moment.

Le déploiement de la transformation numérique à travers les réseaux d'usines est une opération qui peut s'avérer délicate. Une entreprise de fabrication de produits alimentaires a pourtant adopté une approche pragmatique, basée sur la mise en réseau, qui l'a aidée à déployer avec succès les solutions numériques adéquates dans plus de 40 usines, et ce en un temps record. En l'espace de 12 mois seulement, l'entreprise a réussi à transformer 20 usines, améliorant ainsi l'efficacité de la chaîne de production et les résultats financiers.

La coordination des transformations numériques et analytiques entre les sites constitue un problème permanent pour les fabricants. Mais ce problème conduit bien trop souvent à une paralysie des projets pilotes : de nombreux essais concluants ne parviennent pas à être transposés à plus grande échelle et à rentabiliser les investissements engagés.

Et ce qui est frappant, c'est que chaque usine au sein d'une même entreprise a tendance à vouloir constamment réinventer la roue, ce qui fait que les économies d'échelle ne sont jamais réalisées.

Comment pouvez-vous donc assurer un impact à grande échelle dans un réseau de sites fragmentés ?

La fragmentation est le cœur du problème. Les directeurs d'usine sont souvent encouragés à se concentrer sur eux-mêmes en vue d'améliorer les objectifs de production spécifiques de leur site et de résoudre les problèmes rencontrés à l'échelon local. Compte tenu des différences pouvant exister au niveau de l'infrastructure informatique, de la maturité de l'usine et de la culture organisationnelle, il est souvent difficile d'appliquer cette approche de manière universelle à d'autres sites faisant partie du réseau.

Le fabricant de produits alimentaires que nous avons évoqué plus haut (et dont le nom reste secret) a toutefois réussi à adopter une approche axée sur la valeur, en commençant par codifier les besoins et les problèmes communs à l'ensemble des usines. À partir de là, il a élaboré un catalogue de solutions susceptibles de répondre à ces problèmes communs, permettant ainsi la mise en route simultanée de projets pilotes efficaces dans l'ensemble du réseau.

Qu'est-ce qui ne va pas, qu'est-ce que cela nous coûte et où pouvons-nous obtenir des données fiables ?

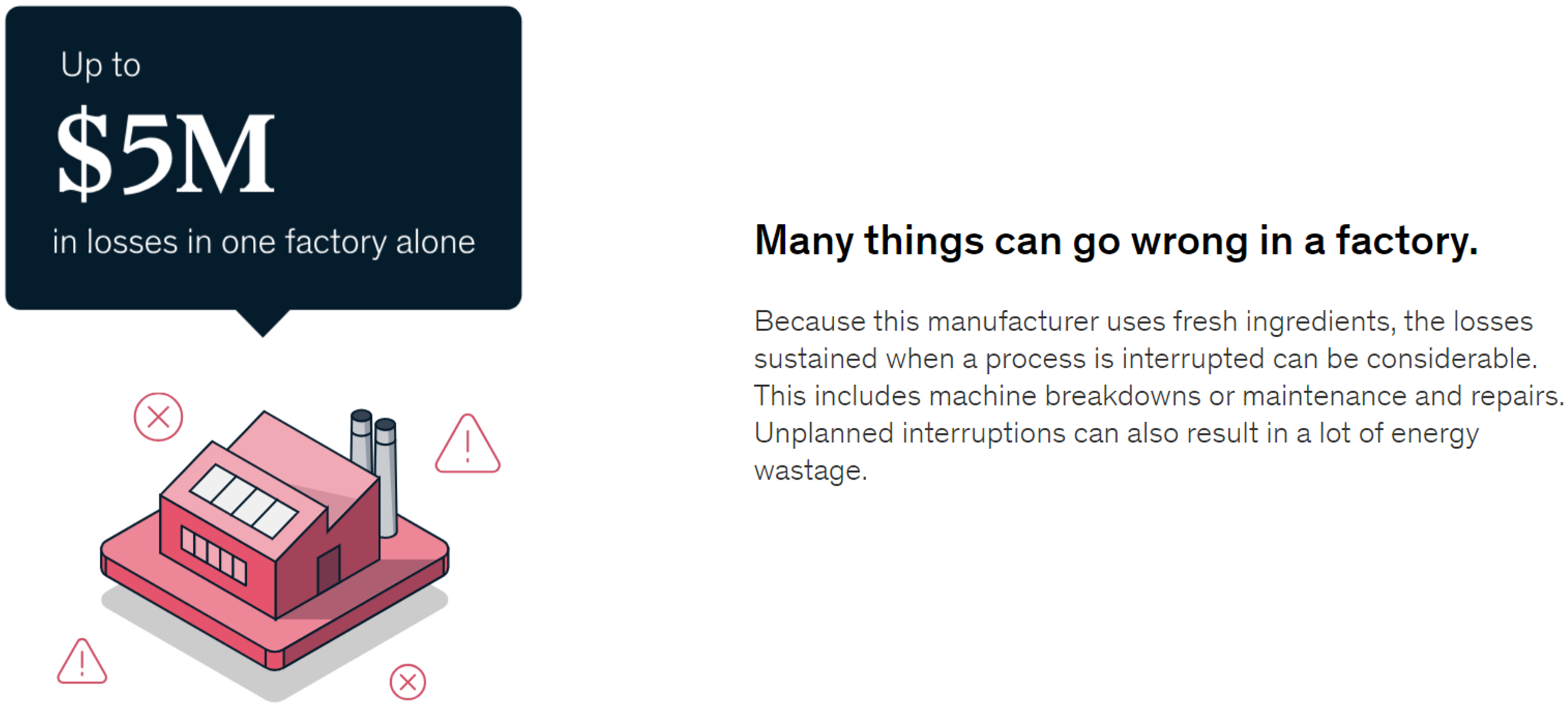

L'arrêt d'une ligne de production, la dégradation d'ingrédients frais et la perte supplémentaire d'énergie sont les principaux points problématiques auxquels l'entreprise est confrontée sur tous ses sites. Mais pour pouvoir mesurer l'efficacité et le gaspillage des produits, il est indispensable de disposer des données pertinentes.

Pour ce faire, les équipes ont connecté plus de 6.000 capteurs à des centaines de pompes, de vannes et de réservoirs de manière à pouvoir effectuer une analyse factuelle des flux de matériaux, des fuites, des incidents et autres, sans oublier d'enregistrer les endroits où tous ces événements se sont produits. La capacité de la ligne de production a ainsi été augmentée de 10 %.

Un nouveau logiciel de surveillance a en outre permis de mesurer et de contrôler avec précision les températures optimales et la manière dont elles étaient idéalement atteintes. Le tout premier avantage concret a donc été la possibilité d'économiser de l'énergie.

Inventorier, documenter, standardiser

L'inventorisation des meilleures pratiques a permis aux équipes de standardiser la mise en œuvre de chaque outil.

La documentation des astuces techniques et des approches utilisées dans le cadre de la gestion du changement a permis de déployer rapidement et efficacement chaque solution dans l'ensemble du réseau de l'usine. À chaque fois qu'une solution s'est avérée efficace, l'expert local a été encouragé à partager ses connaissances à l'échelle mondiale, en s'appuyant sur l'étude d'opportunité, le coût, l'impact et la manière de suivre les résultats. Quelle technologie a été privilégiée ? Et surtout, comment cette technologie modifierait-elle le travail quotidien de chaque opérateur impliqué dans le processus ?

Les données ainsi extraites ont notamment permis de constater que de nombreuses pertes d'efficacité étaient dues à des micro-arrêts et à des variations de la vitesse des lignes de production. Le fait de constamment changer de produit et réajuster les lignes d'approvisionnement et de production a fait perdre beaucoup de temps aux travailleurs. Concrètement, les opérateurs repartaient de zéro pour chaque nouvel assortiment de produits et il n'existait pas de paramètres optimaux pour les produits.

Une plateforme a été mise au point pour suivre les données de production historiques, calculer les paramètres adéquats et permettre à l'opérateur de transmettre des photos à l'équipe de maintenance via la tablette en cas d'anomalie, d'arrêt ou d'autres incidents. Les personnes chargées de la maintenance ont ainsi réussi à ne pas devoir réinventer la roue à chaque fois qu'un nouveau lot était mis en route ou qu'un dysfonctionnement se produisait.

Le grand défi : partager son idée avec les autres usines

Pour pouvoir réaliser de véritables économies d'échelle, ces connaissances, ces compétences et cette approche doivent être transmises à ces autres sites de manière efficace. Dans l'exemple qui nous occupe, 150 chefs d'équipe ont été formés en moins de 12 mois, dans le but de pouvoir ensuite améliorer les compétences de 800 opérateurs. Pour cette entreprise, l'impact de toutes les économies d'échelle a été estimé à 15 % des coûts de production contrôlables.

Concrètement :