Auteur: Karl D’haveloose

Geen gebrek aan digitale initiatieven om de fabriek te optimaliseren. Ik denk dat we het hier vandaag minstens eens over kunnen zijn. Bij het lezen van een artikel van Mc Kinsey kwam ik het oud zeer van vandaag en weleer opnieuw tegen, en ook ineens de juiste mindset volgende te vermijden. Bij onderstaande zal u wellicht even stilzwijgend knikken.

Het opschalen van digitale transformatie over fabrieksnetwerken kan vol uitdagingen zitten. Een voedselproducerend bedrijf koos echter voor een pragmatische, netwerk gebaseerde aanpak die het met succes hielp de juiste digitale oplossingen over meer dan 40 fabrieken te schalen - en snel. In slechts 12 maanden was het bedrijf in staat om 20 fabrieken te transformeren, waardoor de efficiëntie van de productielijnen toenam en het resultaat verbeterde.

Het coördineren van digitale en analytische transformaties op alle locaties is een blijvend probleem voor fabrikanten. Maar al te vaak leidt het tot pilot paralysis: veel succesvolle tests die er niet in slagen op te schalen en investeringsrendement op te leveren.

Opvallend is dat iedere fabriek in een organisatie de neiging heeft om zelf opnieuw het wiel her uit te vinden, met als resultaat dat er nooit schaalvoordelen worden gerealiseerd.

Hoe kan je dan wel je impact op schaal vastleggen in een netwerk van gefragmenteerde locaties?

Fragmentatie is het kernprobleem. Individuele plantmanagers worden vaak gestimuleerd om zich naar binnen te richten om de specifieke productiedoelen van zijn of haar locatie te verbeteren en lokale problemen op te lossen. Gezien de verschillen in IT-infrastructuur, fabrieksmaturiteit en werkcultuur is het vaak moeilijk om deze aanpak universeel toe te passen op andere locaties in het netwerk.

Maar de niet nader genoemde voedingsfabrikant, was in staat om een waardegedreven aanpak te hanteren die begon met het codificeren van de gemeenschappelijke behoeften en problemen in verschillende fabrieken. Van daaruit ontwikkelden ze een catalogus met oplossingen die deze gemeenschappelijke problemen konden aanpakken, waarbij succesvolle pilots over het hele netwerk simultaan werden uitgewerkt.

Wat loopt er verkeerd, wat kost het ons, en waar halen we betrouwbare data

De stilstand van een lijn, verval van verse ingrediënten, additioneel verlies van energie waren de pijnpunten waar de organisatie overal mee kampt. Maar om efficiëntie-en productwaste te meten moet je over de juiste data beschikken.

De teams connecteerden meer dan 6000 sensoren aan honderden pompen, kleppen en tanks, om een feiten gedreven analyse te kunnen make van materialenstromen, lekken, incidenten…en op welke plaats die zich voordeden. De lijndoorvoer werd verhoogd met 10%.

Met nieuwe monitoringsoftware werd precies gemeten en gemonitord welke de optimale temperaturen waren, en hoe die ideaal werden gehaald. Daardoor was de eerste win in ieder geval al energiebesparing.

Inventariseer, documenteer, standaardiseer

Door best practices te inventariseren, konden teams de manier waarop elke tool werd geïmplementeerd standaardiseren.

Het documenteren van technische trucjes en aanpakken voor veranderingsmanagement, betekende dat elke oplossing snel en efficiënt geschaald kon worden, overal in het fabrieksnetwerk. Zodra werd vastgesteld dat een oplossing goed werkte, werd de lokale expert aangemoedigd om die kennis wereldwijd te delen, ondersteund door de business case, kosten, impact en hoe de resultaten bij te houden. Welke technologie had de voorkeur? En het belangrijkste: hoe zou dit de dagelijkse werkervaring veranderen voor elke operator die met het proces te maken heeft?

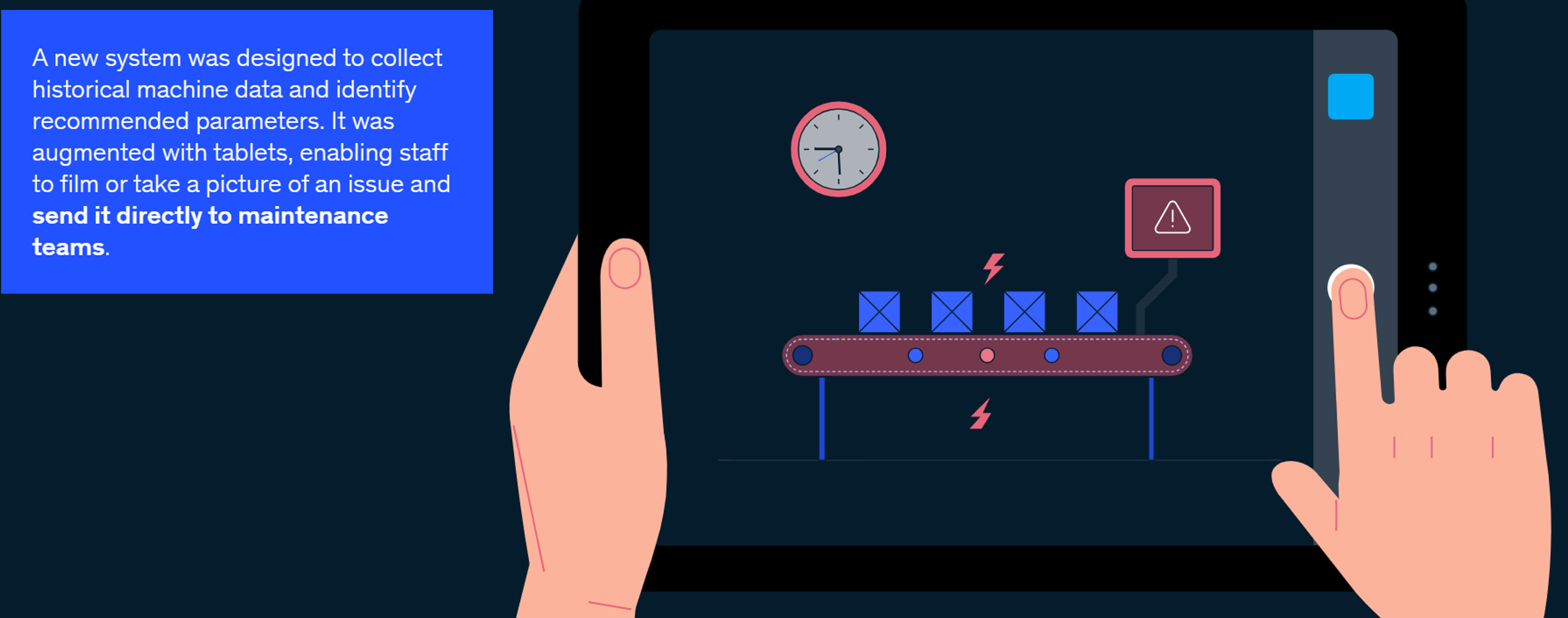

De gemijnde data toonde bijvoorbeeld dat heel wat efficiëntieverlies ontstond door micro-stilstanden en variaties in de snelheid van de lijnen. Het constante switchen van producten, opnieuw instellen van de aanvoer- en productielijnen kostte de arbeiders heel wat tijd. Concreet startten operatoren from scratch per nieuw assortiment product en bestonden er eigenlijk geen optimale productparameters.

Er werd een platform ontwikkeld dat de historische productiedata bijhoudt, de juiste parameters berekent, en de operator de mogelijkheid biedt om bij anomalie, stilstand of andere incidenten via de tablet, foto’s door te sturen naar de maintenance ploeg. Daardoor slaagden de onderhoudsmensen om niet iedere keer het wiel opnieuw te moeten uitvinden bij de opstart van een nieuwe batch of bij een storing.

De uitdaging : het idee delen met de andere fabrieken

Om echt schaalvoordelen te realiseren moet die kennis, vaardigheid en aanpak naar die andere sites op een efficiënte manier gepushed worden. In minder dan 12 maanden werden in dit voorbeeld 150 teamleiders opgeleid, die dan 800 operatoren moeten upskillen. De geschatte impact van alle schaalvoordelen voor dit bedrijf werden ingeschat op 15 % van de beheersbare productiekost.

Concreet :