Un métier ancien et complexe – maintenant pour des défis complexes dans le domaine des techniques de pointe

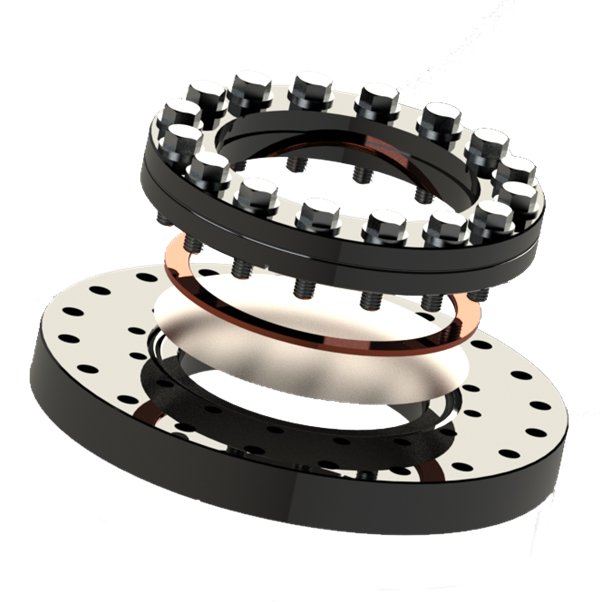

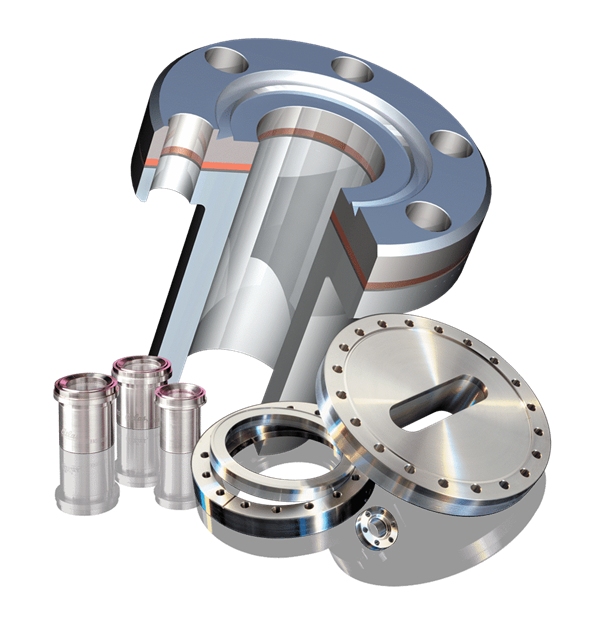

Le collage ou soudage des métaux par diffusion est une technique d'assemblage essentielle pour obtenir une liaison de première qualité lorsque deux métaux similaires (le titane et le cuivre, par exemple) nécessitent une intégrité structurelle très élevée. Le procédé consiste à soumettre des métaux à une température et à une pression élevées, puis à les assembler dans une presse thermique, ce qui permet aux atomes des surfaces métalliques solides de se 'mélanger' et de se lier. Le procédé de soudage par diffusion remonte à plusieurs siècles et était principalement utilisé par les joailliers qui devaient réaliser des assemblages parfaits entre, par exemple, l'or et le cuivre.

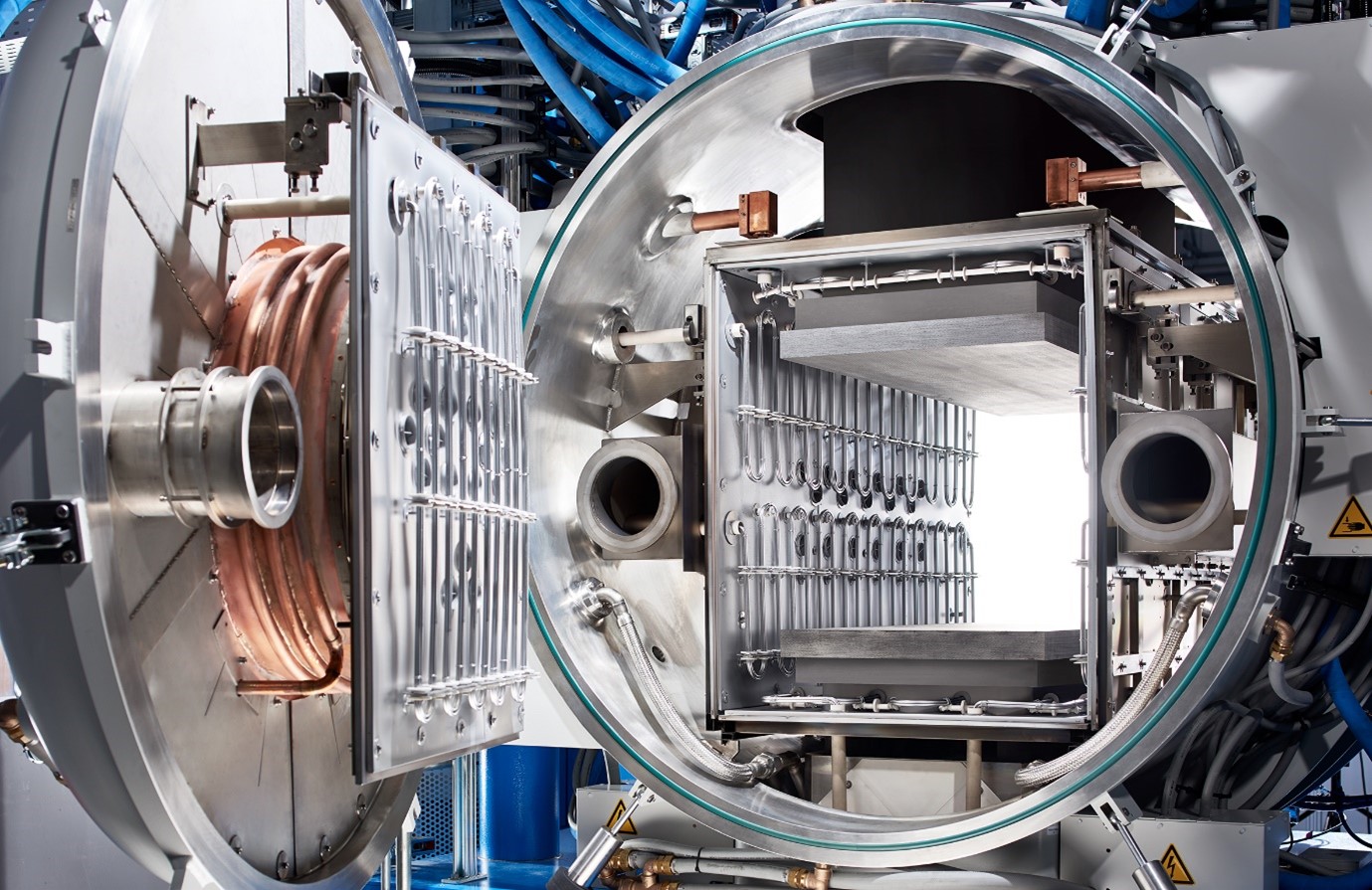

Aujourd'hui, il n'existe probablement aucun autre procédé d'assemblage de matériaux commercialement viable qui puisse produire des résultats aussi satisfaisants. La pression exercée par une presse à chaud, associée à un logiciel et à des capteurs en boucle pour un contrôle précis au micromètre près, permet de produire une pression constante sur plusieurs mètres carrés pour l'assemblage de pièces. Cette technologie a par conséquent à nouveau attiré l'attention des ingénieurs concepteurs dans les secteurs des semi-conducteurs et de l'énergie, ainsi que dans le secteur aérospatial.

Le collage des métaux par diffusion est une technique d'assemblage essentielle pour obtenir une interface de première qualité lorsque deux métaux similaires nécessitent une intégrité structurelle très élevée. Avec un tel degré de contrôle du processus, le procédé de soudage par diffusion est de plus en plus utilisé pour assembler des métaux différents. Les processus commerciaux clés comprennent le titane aux alliages fer-nickel, les alliages de titane à l'acier inoxydable, et même certaines applications de l'aluminium au métal. Le processus permet également de souder différents alliages d'un même groupe de matériaux, tels que l'acier doux, l'acier à outils et les composites à matrice métallique.

Pour réussir le soudage par diffusion, il faut comprendre la complexité de l'interface et son effet sur les propriétés chimiques et thermomécaniques de la liaison. "Cependant, étant donné que l'industrie se concentre généralement sur le soudage et le brasage, peu de formations sont organisées sur le soudage par diffusion", explique Thomas Palamides, Senior Product & Sales Manager - Industrial Furnaces chez PVA TePla AG, un fabricant mondial de fours industriels et de systèmes de nitration par plasma pulsé. "La combinaison des propriétés avantageuses de différents métaux est la principale raison de s'intéresser au soudage par diffusion. Mais lorsque les fabricants nous contactent à ce sujet, ils ne comprennent souvent pas grand-chose à la façon dont les pièces doivent être conçues, préparées ou traitées. Les principales questions concernent les données relatives au processus et des aspects tels que le chauffage, le refroidissement et les cadences de pressage", explique Palamides.

La consultation d'un partenaire manufacturier spécialisé est souvent le moyen le plus rapide d'identifier les avantages potentiels du soudage par diffusion. Cette approche peut également contribuer à adapter le collage par diffusion au processus du fabricant de manière plus économique.

Un large éventail d'applications et de matériaux de pointe

L'intérêt de concevoir une liaison réalisée avec des métaux différents réside souvent dans le désir d'exposer la surface métallique adéquate à des conditions environnementales spécifiques dans lesquelles un alliage unique pourrait ne pas être aussi performant. Une autre raison est l'intérêt d'introduire des systèmes de matériaux plus légers ou offrant un niveau de résistance à la corrosion qui ne peut être atteint qu'en 'enveloppant' les métaux différents.

Le soudage par diffusion présente également un énorme potentiel d'applications pour le refroidissement conforme. Le concept consiste à coller des couches de tôle qui contiennent des structures de canaux/microcanaux usinés. Une fois combinés, ces canaux peuvent assurer le refroidissement ou la dissipation de chaleur. Les couches peuvent être collées jusqu'à une hauteur d'empilement de 600 mm dans la presse soudage par diffusion MOV, tout en conservant la résistance des matériaux de départ.

Une autre application liée au refroidissement conforme concerne les moules d'injection plastique fabriqués en deux couches à partir d'acier à outils faiblement allié et d'acier inoxydable tel que le STAVAX.

Comprendre le soudage par diffusion - phase solide et liquide

Durant des décennies, le monde universitaire a mené des recherches sur le soudage de matériaux différents, et une grande partie de ces travaux ont porté sur des matériaux très performants tels que les alliages de titane. Selon Palamides, lorsque l'on va au-delà du titane commercialement pur (CP), on constate souvent l'existence d'une couche intermétallique à l'interface de la liaison après traitement. "L'influence des éléments dissous, tels que le cuivre, le nickel et l'argent, est le principal facteur de formation des couches intermétalliques dans le titane", explique-t-il.

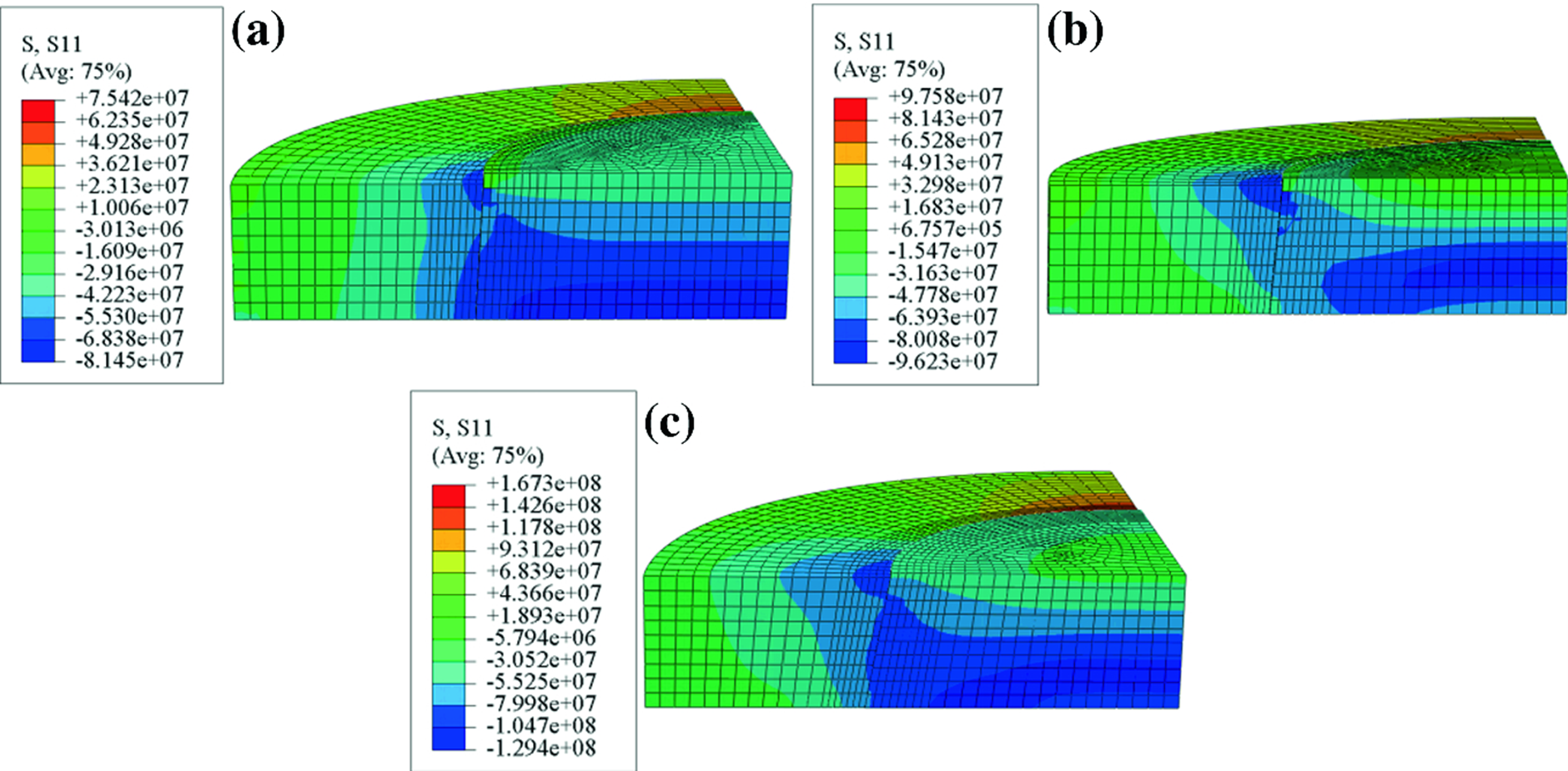

Le processus de soudage par diffusion peut se dérouler comme un processus de soudage en phase solide ou en phase liquide. Le soudage de matériaux purs similaires se fait habituellement à l'état solide. Cette méthode simplifie le processus du point de vue de l'assemblage, car les surfaces à souder peuvent facilement être alignées avant qu'une charge ne soit placée dans le four. Les broches d'alignement et le soudage par points peuvent également être utilisés pour ce processus. Étant donné que le soudage par diffusion ne comporte pas de phase liquide, une légère déformation se produit à la surface. Ceci est dû à la pression locale qui est exercée pour aplanir les irrégularités de la surface et briser les oxydes de surface restants avant le soudage.

L'intérêt de concevoir une liaison réalisée avec des métaux différents réside souvent dans le désir d'exposer la surface métallique adéquate à des conditions environnementales spécifiques dans lesquelles un alliage unique pourrait ne pas être aussi performant.

Dans le processus de collage par diffusion en phase liquide, une couche intermédiaire fond généralement sur les surfaces de fusion. Dans ce cas, la pression utilisée est plus faible que dans le cas du collage par diffusion en phase solide, et la déformation de la surface est moindre. En fonction du cycle thermique et de la composition de la combinaison des matériaux des couches intermédiaires et de la couche intermédiaire choisie, une interdiffusion se produit entre la couche intermédiaire et les matériaux de base de part et d'autre de la liaison via les processus métallurgiques connus sous le nom de transformation eutectique ou péritectique.

L'épaisseur de la couche de réaction intermétallique finale est d'abord le résultat d'une diffusion dans la phase liquide, et ensuite d'une diffusion dans la phase solide. La résistance de la liaison dépend des composés intermétalliques formés, de l'épaisseur de la zone intermétallique et d'éventuelles anomalies, telles que des vides, au niveau de l'interface.

C'est la conception du produit qui dicte l'application

Bien que la technologie fasse l'objet de nombreuses recherches, les ingénieurs concepteurs ont encore du mal à trouver des informations pertinentes pour produire une pièce spécifique dans la pratique. Dans ce cas, il peut être utile de faire appel à des experts qui disposent d'une vaste base de données des paramètres de traitement efficaces issus d'applications précédentes, et qui ont en outre accès à des équipements à l'échelle industrielle. Et il s'agit le plus souvent de fabricants de soudage par diffusion et de sous-traitants spécialisés.

"Dans la plupart des cas, nous examinons l'introduction de nouvelles conceptions avec le client, évoquons les matériaux et les conceptions possibles et, si nécessaire, effectuons également des essais de soudage préliminaires", explique Palamides. PVA TePla propose son aide dans ce domaine, notamment en ce qui concerne les combinaisons de matériaux spécifiques, les temps de traitement et les températures.

Il note que la bonne conception détermine si l'assemblage par diffusion, avec une petite interface ou plusieurs interfaces, est économiquement et techniquement acceptable. Les surfaces qui ne sont pas perpendiculaires à la force de pression du vérin hydraulique, par exemple, n'adhéreront pas correctement.

Un point de départ idéal consiste à mettre en place des équipes de conception mécanique et thermique avec le fournisseur de la machine. Une fois la conception terminée, l'étape suivante consiste à produire des échantillons d'essai qui représentent réellement les propriétés de la jonction finale.

Au niveau mondial, il n'existe qu'un nombre limité d'acteurs qui fabriquent des équipements de soudage par diffusion ou qui effectuent des travaux de sous-traitance. Outre PVA TePla (que nous avions citée plus haut), il existe des fabricants tels que Piedmont CMG et Stoll. Il est essentiel que les entreprises manufacturières recherchent des fournisseurs qui sont prêts à effectuer des projets pilotes et des essais avec le client, et à créer une matrice d'essai pour vérifier s'il s'agit bien de la meilleure technologie disponible du point de vue économique. En outre, une technologie très spécifique est nécessaire pour contrôler et tester la qualité de ces assemblages spéciaux. Les techniques non destructives les plus couramment utilisées sont la microscopie acoustique à balayage, la microscopie électronique à balayage et la spectroscopie à rayons X à dispersion d'énergie.