Peter Perremans, CEO Melotte, ontvangt me op de koffie te Zonhoven. Het wordt op de opgietkoffie bij Melotte… in plaats van op de espresso bij …. Wij zijn no-nonsense mensen en steken onze centen liever in goede machines en gedreven mensen opent hij met een knipoog.

Melotte is 50 jaar geleden opgericht door de gebroeders Melotte. Wanneer in 1988 één van de broers zijn aandelen verkoopt, neemt Picanol een participatie in Melotte. Om dan in 1990 de resterende aandelen over te nemen waardoor Melotte een 100% dochter van Picanol wordt.

Initieel was Melotte een matrijzen-en gereedschapsmakerij, tevens gereputeerd voor haar opleidingscentrum, waar iedereen graag “de metier” kwam leren. Een originele aanpak destijds, om de “best-of-breed” studenten een job aan te bieden in het bedrijf. In die tijd waren meer dan 100 werknemers aan de slag, maar de concentratie bij de een aantal grote klanten, en het uitbesteden van matrijzenbouw naar China remde de ambities. Het was goedkoper om een minder afgewerkte matrijs in China te maken, en ze dan in Europa na te bewerken. Begin de jaren 2000 werd beslist om de vakkennis en het machinepark in te zetten voor meer complexe gereedschappen en precisiewerk.

Melotte is dan ook specialist geworden in het ontwerpen, maken en herstellen van complexe en dure onderdelen zoals kapmatrijzen, filters, en andere high end componenten van machines voor derden. Dat impliceert een sterke kennis van prototypen, high-end engineering en one series/ low-volume productie. We zitten dus in een ander bedrijfsmodel dan een productiebedrijf dat grotere series maakt. We werken heel veel voor de petrochemie, de kunststoffensector en de machinebouw, waar het de kunst is om heel specifieke materialen te bewerken met complexe structuren en waar het eindproduct moet beantwoorden aan heel wat certificaten en labels. Dat is dus echt wel een aparte stiel waar de flow controleerbaar en traceerbaar moet zijn. Het segment farma is bij ons recent sterk groeiende.

Melotte was het eerste bedrijf in de Benelux dat zwaar investeerde in 3D metaal printen. Initieel waren dit protheses voor tandlabo’s en brilmonturen, nu zijn dit in hoofdzaak industriële gereedschappen die klanten in hun productieproces gebruiken. Vroeger had je een complex geheel van frezen, plooien, lassen van heel complexe onderdelen nodig om tot het eindproduct te komen, met 3D printen gaat dit allemaal in 1 proces.

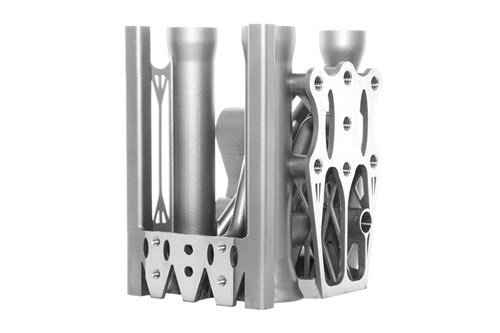

Voorbeelden : testen van een 3D-geprint systeem waar het vulmateriaal voor inlegkruisjes wordt ingezogen in plaats van op te pikken, voor aerospace hebben we een combustion-systeem voor motoren gemaakt, voor farma ontwikkelen we complexe kapmatrijzen voor blisters. Onze toegevoegde waarde zit duidelijk in co-engineering en complexiteit. De meeste bedrijven beschouwen ons als 3D print-bedrijf, maar naast de 3 printers hebben wij meer dan 50 verschillende machines staan. De omzet 3D-printing is nog altijd niet de hoofdmoot van de inkomsten.

Technologische reality check – Complex wake up call

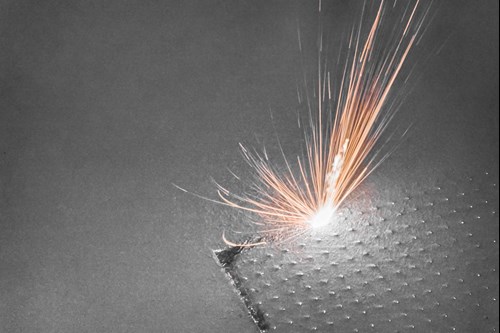

Technologisch kijken we toch nog altijd tegen volgende feiten aan. Een nieuwe 3D metaalprinter kost snel 800K. Echter momenteel is er nog geen printsysteem dat complexe onderdelen snel en goedkoop aflevert zonder het wegwerken van de nodige supportstructuren en een tijdrovende nabewerking om te beantwoorden aan de functionaliteit, performantie en stabiliteit van het product. Wij opteren momenteel nog altijd voor Selective Laser Melting als printproces, omwille van de hoge graad van precisie en detail. Maar dit is een heel traag proces met laagjes van 50 à 100 micron die zich opbouwen. Het is geen uitzondering dat het printen van een onderdeel een 5-tal dagen in beslag neemt. In de machinebouw wordt verwacht dat je stukken op 0,01 mm nauwkeurig moet kunnen maken – bij het printen ligt deze nauwkeurigheid rond 0,1 mm, dus er moet heel wat vonken, frezen, slijpen etc..achteraf gebeuren om tot een aanvaardbare nauwkeurigheid te komen.

Sommige bedrijven onderschatten het belang van expertise en kennis om te kunnen 3D metaalprinten. Neem nu het printen van een holle cilinder. Je zou die verticaal of horizontaal kunnen printen. Zonder de juiste supportstructuur en compensatie krijg je bij een horizontale print eerder een ellipsvormige buis. Er bestaat niet zoiets als een afgeleverd 3D model dat je doorstuurt zodat we hier maar gewoon op een knopje te duwen hebben. Op korte termijn zie ik voor industriële componenten nog niet direct goedkope printshops ontstaan.

Daarentegen zijn complexe filters en hydraulische blokken voor specifieke vloeistoffen of gassen zo complex en veeleisend dat je met de gewone substractieve methodes beperkt bent door gewicht, apart te assembleren onderdelen, onbereikbare bewerkingszones etc… Met 3D metaalprinten, print je die structuur in 1 keer.

Hoe zien we Melotte in 2030 ? Men beweert dat de shift in AM van low-series prototyping nu snel evolueert naar high-volumes, tegen betaalbare prijzen. Veel sectoren zijn nu aan het experimenteren met 3-printing ( automotive, aerospace, machinebouwers …) Hierdoor verwachten we een boost die aanleiding zal geven tot weer nieuwe technologie en expertise – we zien o.a. printerfabrikanten meer lasermodules in 1 machine integreren, en de periferie automatiseren, maar ik vermoed dat we meer gaan nodig hebben om een technologische doorbraak te realiseren. We gaan toch andere printtechnologieën moeten uitvinden voor je zonder steunstructuren en nabewerking en zonder voorbereiding zomaar op de knop kunt gaan drukken.

Voorlopig blijft de factor expertise van de operator voor nabewerking en de navenante loonkost substantieel in de eindprijs. Onze doelstelling is niet om de AM-speler van de toekomst te worden, maar het objectief is om de beste speler te zijn voor iedere complexe engineering-en productie-uitdaging, ongeacht of dit nu via printen, frezen, draaien, etc..is. Als morgen blijkt dat wij voor bepaalde oplossingen een andere technologie in huis moeten halen, dan gaan we dat inderdaad ook doen.

Momenteel zitten we in een zwaar investeringstraject waar we nieuwe machines aankopen. Met ons sales team overleggen we wat de klant als oplossing vraagt, vooraleer we verder investeringen doen. Momenteel zitten we met een 45 tal werknemers waarvan 2/3 arbeiders. We worden hier ook geconfronteerd met de “War on Talent” om de geschikte en vooral gedreven, leergierige operatoren te vinden. Wie meer wil dan op een knop drukken, maar zelf ideeën aanreikt voor optimalisatie en innovatie mag hier aan de deur komen bellen.

Begin 2020 zijn we gestart met een nieuw ERP-systeem waar we nu minstens sneller intelligentie halen uit klantenbestellingen, types orders, markten en segmenten. Onze ambitie is niet omzet, maar marge maken door unieke oplossingen te bieden. We gaan dus niet om groei voor de groei – we willen financieel onderbouwd groeien. Los van Corona vorig jaar waren we zeker goed bezig met te groeien. Vanaf maart 2020 zagen we onze omzet sterk teruglopen. Veel klanten stelden hun investeringen in nieuwe gereedschappen uit, maar daar kwam gelukkig in het najaar snel verandering in. Echter over het volledige jaar waren petrochemie en farma groeiende sectoren en bleef de machinebouw sector stabiel. In automotive, waar grote series gelden, zijn wij niet significant actief – en de marges per stuk zijn te klein. Voor complexe stukken in automotive kan dit dan wel weer.

Onze grootste bekommernis is zoals bij vele bedrijven de vergrijzing van een aantal kritische werknemers met heel veel expertise. Sommige operatoren verrichten hier vanuit ervaring wonderen om afwijkende geometrieën van complexe stukken te corrigeren met allerlei technieken. Technische scholen bieden momenteel geen opleidingen waardoor we deze mensen op korte termijn kunnen vervangen.

Onze investeringsstrategie is vandaag de dag eerder pragmatisch. Wat hebben we in huis van kritische machines die we kunnen vernieuwen, retrofitten en automatiseren. Eerder dan zomaar de nieuwste hypes te kopen waar we momenteel de klant niet beter en goedkoper mee bedienen.

Mijn droom voor Melotte is misschien om terug een technologisch kenniscentrum te worden voor nieuwe en jonge medewerkers, die door hun kennis en gedrevenheid het merk Melotte uitstralen. Het meest succesvolle wat we nu doen is jonge studenten zinvolle stages aan te bieden, waardoor we in het voortraject zitten om de besten van de klas bij ons nemen.

Covid lessons learned

Covid-19 had zeker zijn impact op onze groei en onze mensen. De meeste bedienden hebben snel geleerd om van thuis uit te werken. Onze sales mensen hadden vroeger heel veel sociaal contact, vooral met nieuwe klanten. Nieuwe klanten proberen we nu via sociale media en andere digitale dragers te begeesteren. Eerlijk gezegd zijn we daar nu vooral nog zoekende. Wij verkopen geen commodity, maar een probleemoplossing. Voor covid hadden we vroeger op beurzen contact met potentiële nieuwe klanten die met hun ontwerpen of prototypes bij ons kwamen om rechtstreeks en snel met ons oplossingen te zoeken. Dit missen we nu toch wel. Maatwerk kan je niet met een hip webportaal oplossen. Momenteel hebben we geen directe policy over thuiswerk. Onze arbeiders zijn uiteraard ter plaatse nodig, maar onze bedienden hebben meer keuzemogelijkheden. Mijn sales mensen organiseren zich zelf. Ik wil dat ze gewoon 1 vaste dag allemaal aanwezig zijn, zodat we minstens 1 maal per week met iedereen samenzitten. Commercieel streven we na om bij iedere klant meerdere contactpersonen te hebben. We willen minstens vermijden dat als iemand vertrekt bij een van onze klanten, we helemaal opnieuw moeten beginnen onderhandelen.

A hint of calm or a perfect storm – Pragmaticus, technologische coach en de eenvoud der dingen

Peter is burgerlijk ingenieur met een sterk technologische en wetenschappelijke expertise vanuit zijn Sirris periode. Bij Sirris kwam hij met dè nieuwste productiemethodes in contact. Daardoor weet hij ook vrij nuchter te oordelen wat de toekomst, de toegevoegde waarde en het potentieel van een nieuwe techniek is. Peter behoort tot de zogezegde verloren generatie ( 1955-1970) en is vader van 2 kinderen. Met het sterrenbeeld Leeuw mag je alvast verwachten dat Peter overtuigd tolerant zijn omgeving omarmt, en zolang het schip op koers en kruissnelheid vaart, coulant regeert. Maar deze impressie van minzame rust moet je plaatsen in een context van een pragmatische en down-to-earth ingesteldheid, waar je onverwacht door een valse traagheid wordt voorbijgefietst. Wat Peter matig irriteerde was de verkeerde perceptie vanuit het vorige management, dat de workshop en kantoren gescheiden terreinen waren. Niets is minder waar, zonder de interactie met de workshop stopt de innovatie. De shopfloor is de poort tot de nieuwste inzichten van mensen die jaren expertise en inzicht ademen.

Peters’ CEO zijn, met een achtergrond als wetenschapper en ingenieur zou je in eerste instantie vanuit een analytische en mechanische systematiek verwachten. “Wat ik miste als wetenschapper in mijn vorige job bij Agoria is dat ik buiten technologie , te weinig werd uitgedaagd om mijn kennis aan de realiteit van de markten te toetsen. Wat mij onderscheidt van andere CEO’s is dat ik goed kan inschatten hoe complex een opdracht van een medewerker kan zijn, en met hem op hetzelfde niveau kan negociëren wat de betere oplossing of methode kan zijn. Weinig CEO’s zijn in staat om met operatoren en ingenieurs op hetzelfde niveau te interageren.

Door de expertise van veel medewerkers heb ik hier een team met heel wat sterspelers. Mijn taak is te zorgen dat ik hier de coach en trainer ben om de ploeg naar een hogere liga te loodsen.

Ik ben in eerste instantie heel betrokken met partner en kinderen. Dat geeft me energie. Ik zoek niet de hoogste hoogsten op materieel of financieel gebied. Wandelen, eerlijke gerechten, bos en bergen, met familie zijn mijn catalysatoren. Genieten van een goede fles wijn, eenvoudig en authentiek eten in een natuurlijke setting en samen koken met mijn kroost brengen mij in balans. Perremans heeft zeker nog geen uitstapplannen. Hij wil zeker professioneel blijven na 65, voldoende tijd om eenvoudig te genieten, maar met de nodige intellectuele en professionele triggers.

Perremans´ hartslag gaat hoger bij zowel Simple Minds, U2, Queen, Tina Turner, Kurt Cobain als klassieke muziek. Peter is een kind van de Rock Werchter generatie en een typische Radio 1 luisteraar. Ik heb graag in het kort de essentie, en heb het een beetje gehad met de zoveelste prietpraat Covid-19 debatten met zelfverklaarde experten. Beleggen in aandelen zijn een nieuwe passie, niet omwille van het rendement, maar eerder omdat het mijn honger stilt naar nieuws over boeiende bedrijven, hun strategie en boeiende turnarounds.