Peter Perremans, CEO de Melotte, m'a invité à prendre un café à Zonhoven. Cette fois-ci, ce ne sera pas un expresso, mais bien un simple café filtre que nous dégusterons chez Melotte... "Nous sommes des personnes pragmatiques et préférons donc investir notre argent dans de bonnes machines et du personnel motivé", me dit le CEO en me faisant un clin d'œil.

Melotte a été fondée il y a 50 ans par les frères Melotte. Après que l'un d'eux ait vendu ses parts en 1988, Picanol a pris une participation dans Melotte. Cette opération a été suivie en 1990 par l'acquisition des actions restantes, faisant de Melotte une filiale à part entière de Picanol.

À l'origine, Melotte était une entreprise de fabrication de moules et d'outils, qui était également réputée pour son centre de formation, où tous venaient apprendre les ficelles du métier avec grand intérêt. À l'époque, il s'agissait d'une démarche originale, qui a permis aux étudiants les plus brillants de se voir offrir un poste dans l'entreprise. Plus de 100 employés travaillaient alors pour l'entreprise, mais la concentration sur un certain nombre de gros clients et la délocalisation de la construction de moules en Chine ont mis un frein aux ambitions générales. Cela revenait en effet moins cher de fabriquer un moule moins fini en Chine, puis de le retravailler en Europe. Au début des années 2000, la décision a été prise d'utiliser le savoir-faire et les machines pour fabriquer des outils plus complexes et effectuer des travaux de précision.

"Melotte est donc devenu un spécialiste de la conception, de la fabrication et de la réparation de pièces complexes et coûteuses, telles que les moules de découpage, les filtres et d'autres composants de pointe pour des machines utilisées par des tiers. Cela implique une excellente connaissance du processus de prototypage, des techniques de pointe et de la production de séries limitées ou de pièces uniques. Nous suivons donc un modèle économique différent de celui d'une entreprise manufacturière qui produit des séries plus importantes. Nous travaillons beaucoup pour l'industrie pétrochimique, le secteur des matières plastiques et le génie mécanique, où tout l'art réside dans la capacité à travailler des matériaux très spécifiques aux structures complexes, et où le produit final doit être conforme à une multitude de certificats et de labels. Il s'agit donc d'un business tout à fait à part, où le flux doit pouvoir être contrôlé, en plus d'être traçable. Depuis peu, le segment de l'industrie pharmaceutique s'intéresse lui aussi de plus en plus à nos produits et services.

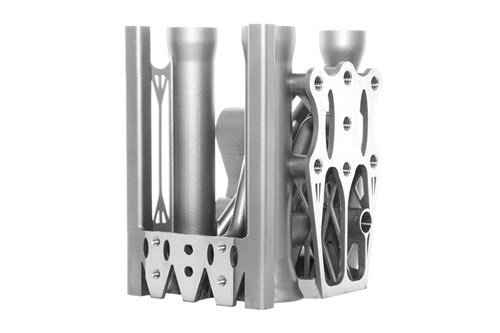

Melotte a été la première entreprise du Benelux à investir des sommes considérables dans l'impression 3D en métal. Au départ, les produits que nous fabriquions étaient des prothèses pour les laboratoires dentaires et des montures de lunettes. Mais aujourd'hui, il s'agit principalement d'outils industriels que nos clients utilisent dans leur processus de production. Autrefois, il fallait passer par une série complexe d'opérations de fraisage, de pliage et de soudage de pièces très complexes pour obtenir le produit final. Et aujourd'hui, grâce à l'impression 3D, tout cela se fait en un seul processus.

Quelques exemples : test d'un système imprimé en 3D permettant au matériau de rembourrage de serviettes hygiéniques d'être aspiré au lieu d'être collecté ; pour le secteur aérospatial, nous avons fabriqué un système de combustion pour les moteurs ; pour le secteur pharmaceutique, nous développons des moules de découpage complexes pour les blisters. Notre valeur ajoutée réside clairement dans la co-ingénierie et la complexité. La plupart des entreprises nous considèrent comme une entreprise d'impression 3D, mais à côté de nos 3 imprimantes 3D, nous possédons plus de 50 machines différentes. L'impression 3D n'est pas encore notre principale source de revenus."

La technologie face à la réalité – Un coup de semonce difficile

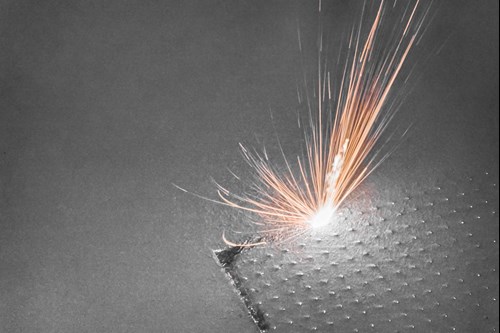

"Sur le plan technologique, nous sommes toujours confrontés à certaines réalités. Le prix d'une nouvelle imprimante 3D métal peut facilement s'élever à 800.000 euros. Cependant, il n'existe actuellement aucun système d'impression capable de réaliser des pièces complexes rapidement et à moindre coût sans éliminer les structures de support nécessaires et un post-traitement laborieux pour garantir la fonctionnalité, les performances et la stabilité du produit. Actuellement, nous utilisons toujours la fusion sélective par laser (Selective Laser Melting) comme procédé d'impression en raison de son degré élevé de précision et de détail. Il s'agit cependant d'un processus très lent, qui implique l'accumulation de fines couches de 50 à 100 microns. Il n'est donc pas rare que l'impression d'une pièce prenne environ 5 jours. Dans le domaine du génie mécanique, on attend de vous que vous soyez à même de fabriquer des pièces avec une précision de 0,01 mm. Dans le domaine de l'impression, cette précision est d'environ 0,1 mm, ce qui signifie qu'il faut ensuite procéder à de nombreux travaux d'usinage, de fraisage, de meulage, etc. pour obtenir un degré de précision acceptable.

Certaines entreprises sous-estiment l'importance du savoir-faire et des connaissances pour mener à bien des travaux d'impression 3D métal. Prenons l'exemple de l'impression d'un cylindre creux. Vous pouvez l'imprimer verticalement ou horizontalement. Mais sans la structure de support et la compensation appropriées, une impression horizontale a plus de chances d'aboutir à un tube elliptique. Il n'existe pas de modèle 3D prêt à l'emploi que l'on puisse envoyer, de façon à ce qu'ici, nous n'ayons plus qu'à appuyer sur un simple bouton. À court terme, je ne pense donc pas que nous verrons apparaître des ateliers d'impression bon marché pour les composants industriels.

D'autre part, les filtres complexes et les blocs hydrauliques pour des liquides ou des gaz spécifiques sont si complexes et exigeants qu'en utilisant les méthodes soustractives traditionnelles, vous êtes limité par le poids, les pièces à assembler séparément, les zones d'usinage inaccessibles, etc. Avec l'impression 3D métal, vous imprimez la structure désirée en une seule fois.

Comment voyons-nous Melotte en 2030 ? On prétend que le passage de la fabrication additive de prototypes en petites séries à la fabrication en grande série, à des prix abordables, est en train d'évoluer à une vitesse fulgurante. De nombreux secteurs sont aujourd'hui en train de se lancer dans des expériences avec l'impression 3D (construction automobile, secteur aérospatial, génie mécanique...). Nous nous attendons donc à ce qu'une nouvelle impulsion soit donnée, donnant naissance à de nouvelles technologies et à un nouveau savoir-faire. Les fabricants d'imprimantes intègrent notamment davantage de modules laser dans une seule machine et automatisent les périphériques, mais je crains qu'il en faille davantage pour aboutir à une véritable percée technologique. Nous allons devoir inventer d'autres technologies d'impression avant de pouvoir simplement appuyer sur un bouton sans structures de support, sans post-traitement et sans préparation.

Pour l'instant, le savoir-faire de l'opérateur pour la finition et les coûts de main-d'œuvre correspondants demeurent des éléments de poids au niveau du prix final. Notre objectif n'est pas de devenir l'acteur incontournable du secteur de la fabrication additive du futur, mais d'être le meilleur acteur pour chaque défi complexe de conception et de production, qu'il s'agisse d'impression, de fraisage, de tournage, etc. Si, demain, il s'avère que pour certaines solutions nous devons recourir à une autre technologie en interne, nous ferons ce choix sans hésiter.

Nous sommes actuellement dans une phase d'investissement non négligeable, puisque nous sommes en train d'acheter de nouvelles machines. Avec notre équipe commerciale, nous discutons toujours de ce que le client souhaite comme solution avant de procéder à de nouveaux investissements. Nous employons actuellement 45 personnes, dont les deux tiers sont des ouvriers. Nous sommes cependant aussi confrontés à la 'guerre des talents' dans notre recherche d'opérateurs adéquats, mais surtout motivés et désireux d'apprendre. Quiconque a envie de faire plus que de simplement appuyer sur un bouton, et qui souhaite pouvoir proposer ses propres idées d'optimisation et d'innovation, peut donc venir frapper à notre porte.

Début 2020, nous avons commencé à utiliser un nouveau PGI, dans lequel nous pouvons désormais extraire plus rapidement des informations à partir des commandes des clients, des types de commandes, des marchés et des segments. Notre objectif, ici, n'est pas de booster notre chiffre d'affaires, mais plutôt de dégager des marges intéressantes en proposant des solutions uniques. Nous ne sommes donc pas intéressés par la croissance pour la croissance – nous voulons que notre croissance s'appuie sur des bases financières. Si l'on fait abstraction de la pandémie de coronavirus de l'année dernière, nous étions clairement sur la bonne voie en termes de croissance. Mais à partir de mars 2020, nous avons vu nos ventes chuter de manière significative. De nombreux clients ont en effet reporté leurs investissements dans de nouveaux outils, mais heureusement, cette tendance a rapidement été inversée à l'automne. Sur l'ensemble de l'année, cependant, les secteurs pétrochimique et pharmaceutique ont été plutôt porteurs, tandis que le secteur du génie mécanique est resté stable. Dans le secteur de la construction automobile, où l'on a souvent affaire à de grandes séries, nous ne sommes pas très présents – les marges par pièce étant trop faibles. Mais pour les pièces complexes dont ce secteur a besoin, nous pouvons apporter des tas de solutions.

Comme dans beaucoup d'entreprises, notre plus grande préoccupation est le vieillissement d'un certain nombre d'employés essentiels qui possèdent un grand savoir-faire. Grâce à leur expérience, certains opérateurs font des miracles pour corriger les déviations géométriques de pièces complexes à l'aide de toutes sortes de techniques. Malheureusement, les écoles techniques ne proposent actuellement aucune formation permettant de remplacer ces personnes à court terme.

Notre stratégie d'investissement est aujourd'hui très pragmatique. Quelles machines critiques avons-nous en interne que nous pouvons renouveler, moderniser et automatiser ? Nous préférons plancher sur ces questions plutôt que d'acheter les dernières nouveautés à la mode, car elles ne nous permettraient de toute façon pas de servir le client plus efficacement et à moindre coût.

Mon rêve pour Melotte est peut-être de redevenir un centre de connaissances technologiques pour les nouveaux et les jeunes employés, qui pourraient ainsi promouvoir la marque Melotte à travers leurs connaissances et leur enthousiasme. Notre plus grande satisfaction à l'heure actuelle est que nous offrons aux jeunes étudiants des stages très enrichissants, ce qui signifie que nous sommes aux premières loges pour recruter les meilleurs de la classe."

Covid lessons learned

"La pandémie de COVID-19 a eu un impact indéniable sur notre croissance et notre personnel. La plupart des employés ont rapidement appris à travailler à domicile. Nos vendeurs avaient l'habitude d'avoir beaucoup de contacts sociaux, surtout avec les nouveaux clients. Nous essayons désormais d'attirer de nouveaux clients par le biais des réseaux sociaux et d'autres supports numériques. En toute franchise, c'est une chose qui nous intéresse toujours. Nous ne vendons pas une marchandise, mais bien une solution à un problème. Avant la pandémie, nous avions l'habitude d'avoir des contacts avec de nouveaux clients potentiels lors de salons professionnels ; ceux-ci venaient nous voir avec leurs projets ou leurs prototypes afin de trouver des solutions directement et rapidement avec nous. C'est quelque chose qui nous manque cruellement aujourd'hui. Vous ne pouvez pas résoudre un problème qui requiert une solution sur mesure par l'intermédiaire d'un portail web, aussi moderne soit-il. Pour l'instant, nous n'avons pas de politique bien définie en matière de télétravail. Nos ouvriers sont bien sûr indispensables sur le terrain, mais nos employés ont davantage de possibilités. Mes vendeurs s'organisent entre eux. Je tiens juste à ce qu'ils soient tous présents un jour donné, de manière à ce que nous puissions réunir tout le monde au moins une fois par semaine. Sur le plan commercial, notre objectif est d'avoir plusieurs personnes de contact pour chaque client. Cela nous permet d'éviter la situation où, si quelqu'un quitte l'un de nos clients, nous devions reprendre toutes les négociations à zéro."

A hint of calm or a perfect storm – Pragmatiste, coach technologique et amateur de choses simples

Peter est un ingénieur civil qui possède un grand savoir-faire technologique et scientifique acquis lors de son passage chez Sirris. Chez Sirris, il a en effet pu se familiariser avec les toutes dernières méthodes de production. Il est de ce fait parfaitement en mesure d'évaluer de manière rationnelle l'avenir, la valeur ajoutée et le potentiel d'une nouvelle technique. Peter appartient à la génération dite perdue (1955-1970) et est le père de 2 enfants. Son signe astrologique étant le Lion, on pourrait s'attendre à ce que Peter embrasse son environnement avec conviction et tolérance, et qu'il règne avec une certaine permissivité, tant que le navire garde le cap et atteint sa vitesse de croisière. Mais cette impression de calme et de douceur doit être replacée dans le contexte d'une attitude pragmatique et terre à terre, où l'on se laisse surprendre par une fausse inertie. Ce qui a irrité Peter, c'est la perception erronée de la direction précédente, qui considérait que l'atelier et les bureaux devaient rester des sphères séparées. Ce qui est une grosse erreur, car sans l'interaction avec l'atelier, l'innovation est à l'arrêt. L'atelier est le point d'accès aux toutes dernières idées des personnes qui possèdent des années de savoir-faire et de connaissances.

Étant CEO, et ayant bénéficié d'une formation de scientifique et d'ingénieur, on pourrait à première vue s'attendre à ce que Peter provienne d'un milieu où la pensée est forcément analytique et mécanique. "Ce qui m'a manqué en tant que scientifique dans mon précédent travail chez Agoria, c'est qu'en dehors de la technologie, je n'étais pas suffisamment mis au défi pour mettre mes connaissances à l'épreuve de la réalité des marchés. Ce qui me distingue des autres CEO, c'est que je peux parfaitement évaluer la complexité d'une mission confiée à un employé, et discuter avec lui, au même niveau, de la meilleure solution ou méthode à adopter. Peu de CEO sont capables d'interagir avec des opérateurs et des ingénieurs au même niveau."

"Grâce au savoir-faire de nombreux collaborateurs, je suis à la tête d'une équipe qui compte de nombreux talents. Mon travail ici consiste à être leur coach et leur formateur, afin de propulser l'équipe vers une division supérieure."

"J'entretiens des relations très fusionnelles avec ma partenaire et mes enfants, ce qui me procure une bonne dose d'énergie. Je ne cherche pas à atteindre les plus hauts sommets sur le plan matériel ou financier. La randonnée, la bonne nourriture, la forêt, les montagnes et la famille sont mes principaux catalyseurs. Déguster une bonne bouteille de vin, manger des plats simples et authentiques dans un cadre naturel et cuisiner avec ma progéniture sont toutes des choses qui m'apportent un véritable équilibre." Peter Perremans n'a certainement pas l'intention de prendre sa retraite dans l'immédiat. Il tient absolument à continuer à exercer une activité professionnelle après 65 ans, tout en disposant de suffisamment de temps pour s'adonner à de simples loisirs, mais en gardant les réflexes intellectuels et professionnels nécessaires.

Le cœur de Perremans s'emballe à l'écoute de Simple Minds, U2, Queen, Tina Turner, Kurt Cobain, mais aussi de la musique classique. Peter est un enfant de la génération Rock Werchter et un auditeur fidèle de Radio 1. "J'aime que l'on aille à l'essentiel et suis excédé par les énièmes débats sans queue ni tête où des experts autoproclamés parlent à tort et à travers de COVID-19. La bourse est devenue une nouvelle passion pour moi, non pas pour les rendements qu'elle procure, mais parce qu'elle satisfait ma soif d'informations sur les entreprises innovantes, leurs stratégies et leurs transformations enthousiasmantes."