Auteur: Karl D’haveloose

Gutenbergs drukpers bracht een revolutie teweeg in de manier waarop het geschreven woord werd gereproduceerd door tweedimensionaal drukwerk in de wereld te brengen en zo de toegankelijkheid van informatie enorm te vergroten. Sinds die eerste drukpers tot de huidige inkjet- en laserjettechnologieën is printen een onmisbaar onderdeel geworden van onze dagelijkse functionaliteit als samenleving. En net toen we gewend waren geraakt aan de parameters en definities van het drukken, kwam er een derde dimensie bij.

Eeuwen na Gutenberg veranderden de heren Hull en Crump het spel door een derde dimensie toe te voegen aan de afdrukmogelijkheden. Hun uitvindingen, respectievelijk stereolithografie (SLA) en fused deposition modeling (FDM), introduceerden driedimensionaal printen. Nu bekend als ‘3D-printen’ voegen deze processen laag voor laag materiaal toe om een volledig fysiek object te maken, het is dus een additief proces in zowel breedte, lengte en hoogte.

Gezien het tempo van de menselijke innovatie – en we laten Doctor Who al een tijdje achter ons – is het geen verrassing dat het tientallen jaren duurde in plaats van eeuwen, om de volgende dimensie toe te voegen aan het lexicon van geavanceerde productie. 4D-printen bevat nog een dimensie: tijd.

Dus wat is 4D-printen? Wanneer is het relevant buiten een R&D-lab? Welke hardware, software en materialen zijn nodig voor succes? Laten we de zaken eens op een rijtje zetten, gebaseerd op een artikel met 3D-auteur en experte Sarah Goehrke (Additive Integrity LLC).

De dimensies van Additive Manufacturing

De geavanceerde productiediscipline, waarbij materiaal wordt toegevoegd aan - in plaats van zoals traditioneel afgetrokken van of gegoten in - een product, staat bekend als additive manufacturing (AM). 3D-printen is één onderdeel van deze workflow, aangevuld met pre- en post-processing (bijv. design for additive manufacturing of DfAM, verwijderen van ondersteuning, polijsten of verven, etc.).

De AM-workflow omvat ook steeds meer een ander additief bouwproces door de nog jonge discipline van 4D-printen. Lengte, breedte, hoogte en een extra dimensie worden nauwkeurig ontworpen, geprogrammeerd en opgebouwd tijdens 4D-printen. Om het beste te begrijpen wat dit is en hoe het verschilt van zijn meer bekende voorganger, helpt het om elk van deze additieve technologieën te definiëren.

3D-printen

De term ‘3D-printen’ is een overkoepelende referentie voor de zeven ASTM-erkende technologieën. Naast de eerder genoemde SLA- en FDM-processen zijn er aanvullende technologieën voor 3D-printen:

Elk van deze brede categorieën heeft verschillende insluitingen. Volgens de definities van ASTM valt SLA bijvoorbeeld onder de ‘vatfotopolymerisatie’ en wordt FDM (en zijn niet-merkgebonden equivalent van fused filament fabrication of kortweg FFF) beschouwd als een ‘materiaalextrusietechnologie’. Verder wordt de PBF-categorie uitgebreid met processen als DMLS (Direct Metal Laser Sintering), EBM (Electron Beam Melting), SHS (Selective Heat Sintering), SLM (Selective Laser Smelting) en SLS (Selective Laser Sintering).

Schijnbaar eindeloos R&D blijft nieuwe processen introduceren, die de ASTM F42-Additive Manufacturing in overweging neemt voor de juiste plaatsing van definitie in deze categorieën, of misschien in hun eigen nieuwe categorie.

4D-printen past in geen enkele categorie die hierboven reeds werd omschreven, het past in geen enkele emmer, maar een ding op zichzelf. Hoewel het voortbouwt op de fundamenten van zijn AM-voorgangers - letterlijk - transformeert 4D-printen in de loop van de tijd, door het ontwerp, vanaf het onderdeel dat uit de printer komt.

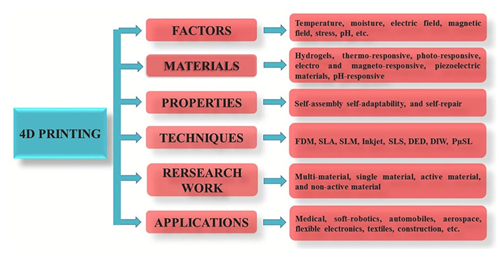

De dimensie ‘tijd’ is losjes gedefinieerd, omdat na verloop van tijd verschillende elementen de transformatie in gang kunnen zetten. Warmte, licht, vocht, magneten, fysieke spanningen of andere elementaire veranderingen veroorzaken een structurele verandering in het geprinte onderdeel, waardoor de vorm en het formaat veranderen als reactie op de verschillende omstandigheden.

(deze platte print verandert zich bij watercontact tot een octahedron)

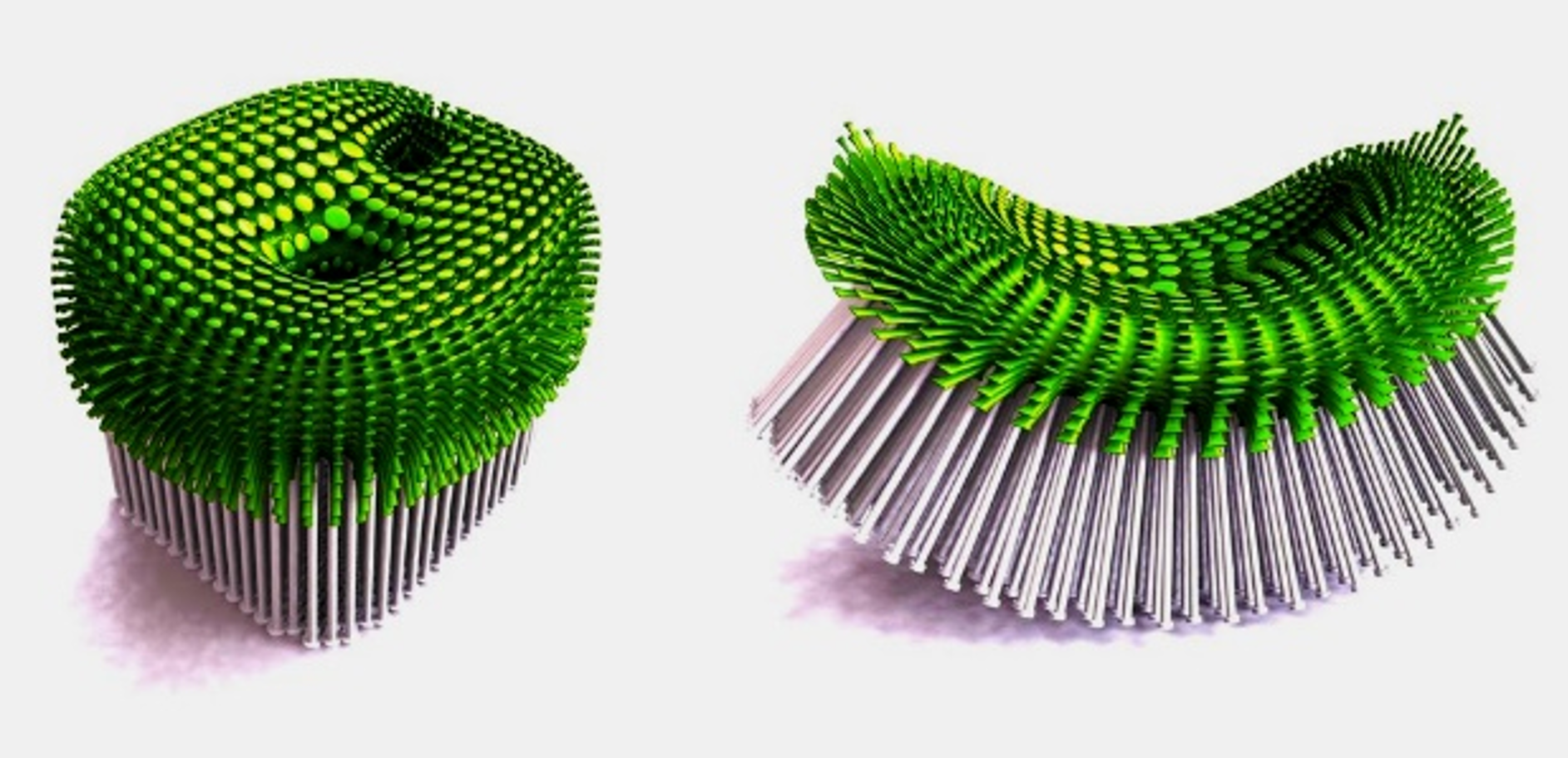

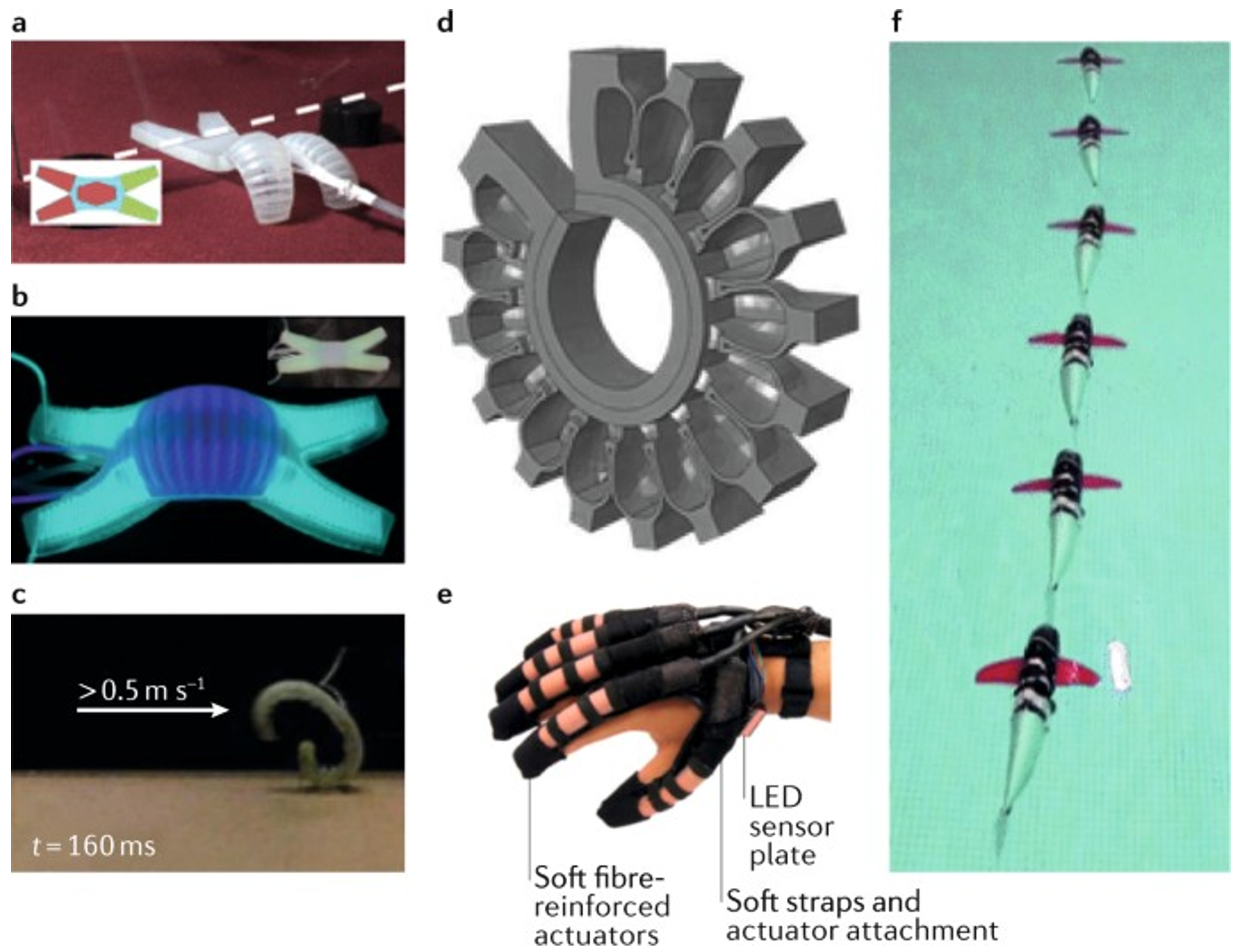

Als de Animorphs van de AM-wereld worden 4D-geprinte objecten ontworpen met het oog op transformatie. Programmeerbare geavanceerde materialen kunnen zich bijvoorbeeld ontvouwen, uitzetten, krimpen, zichzelf repareren, zelf in elkaar zetten, een circuit sluiten/openen of zich op een andere manier aanpassen aan specifieke stimuli.

4D printen: Hoe, wanneer en waarom

Op het eerste gezicht is 4D-printen een intrigerend concept. Maar dan beginnen de vragen: ‘Hoe ontwerp je een transformatieve fysieke productie?’; ‘Welke materialen, software en hardware zijn nodig voor dit type geavanceerde productie?’; ‘Wanneer is 4D-printen echt nuttig voor realiseerbare toepassingen?’; ‘Waarom breekt 4D-printen los van het begin in het R&D-lab om een commerciële realiteit te worden?’; enzovoort.

Hoe een extra dimensie het printen verandert

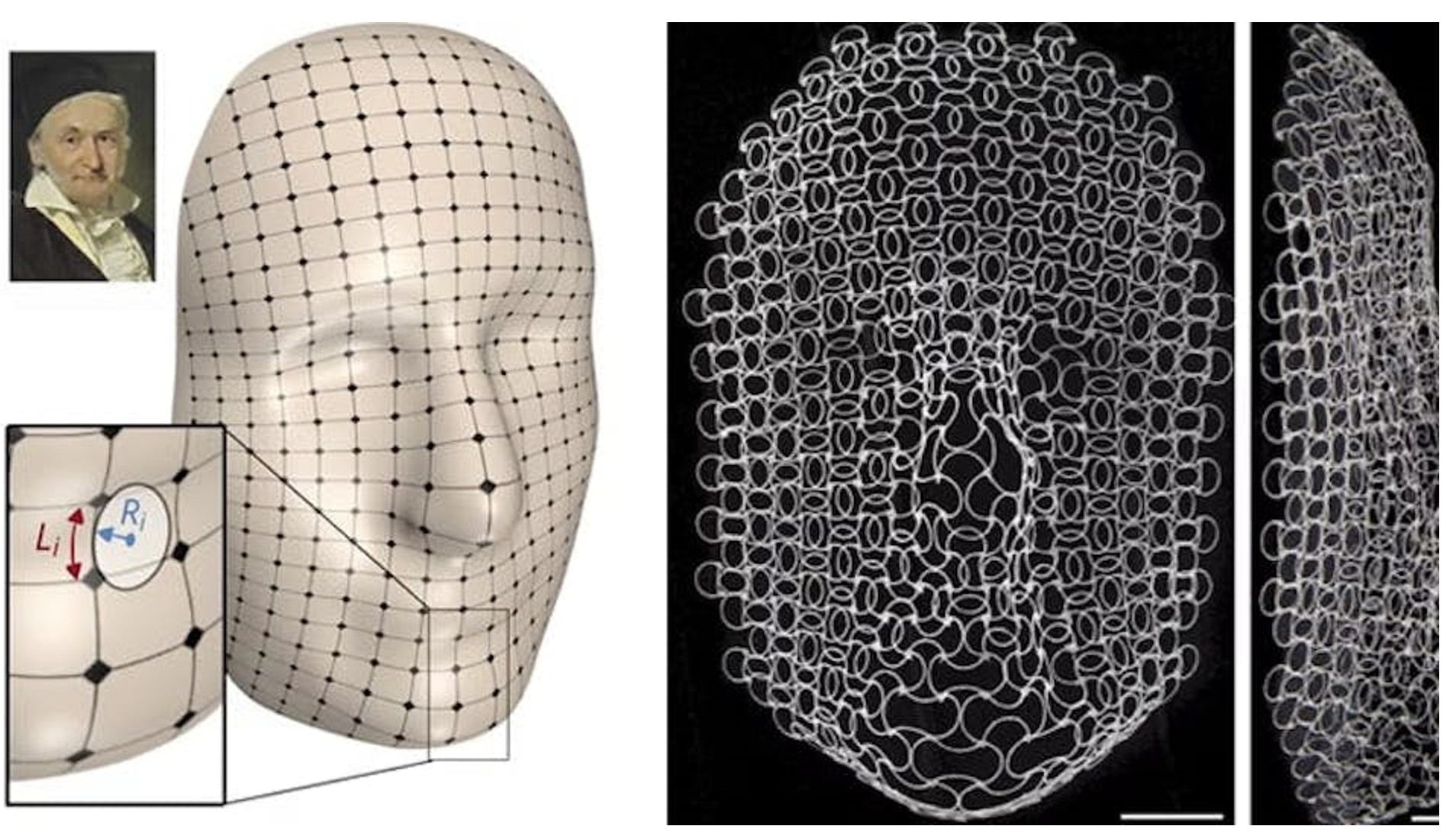

Omdat een 4D-geprint object ontworpen is om van vorm te veranderen, past het zich op een geplande, gecontroleerde manier aan verschillende omgevingen en/of stimuli aan. Deze flexibiliteit van het onderdeel vereist zorgvuldig ontwerpdenken en een duidelijk begrip van fundamentele principes, zoals computationeel vouwen, vormgeheugenmaterialen en toepassingsvereisten.

Elke stap van het productieproces moet worden verfijnd en afgestemd om 4D-printen te laten werken.

Gezien de vereisten van aanpasbaarheid bij 4D-printen, vereisen deze processen het gebruik van slimme materialen. Het grootste begrip op het gebied van materialen voor 4D-printen zijn vormgeheugenmaterialen. In wezen ‘onthouden’ deze materialen hun oorspronkelijke vorm zodat ze ernaar kunnen terugkeren nadat ze opnieuw zijn gevormd als reactie op externe omstandigheden.

Een artikel uit een publicatie van Materials Today uit 2010 legt het technischer uit:

"Vormgeheugenmaterialen of Shape Memory Materials (SMM's) worden gekenmerkt door het vermogen om hun oorspronkelijke vorm terug te krijgen na een aanzienlijke en schijnbaar plastische vervorming wanneer een bepaalde stimulus wordt toegepast. Dit staat bekend als het vormgeheugeneffect (SME). Superelasticiteit (in legeringen) of visco-elasticiteit (in polymeren) worden ook vaak waargenomen onder bepaalde omstandigheden. Het SME kan op veel gebieden worden gebruikt, van lucht- en ruimtevaarttechniek (bijv. in inzetbare structuren en vervormbare vleugels) tot medische hulpmiddelen (bijv. in stents en filters)."

Vormgeheugeneffecten kunnen worden aangetroffen in polymeren, metalen, keramische en biogebaseerde materialen, waardoor ze toepasbaar zijn in een verscheidenheid aan toepassingen. Het gebruik ervan is de afgelopen tien jaar meer specifiek afgestemd op AM-processen, waarbij de eerste introductie van het conceptuele gebruik van 4D-printen wordt toegeschreven aan onderzoek van MIT, zoals gepresenteerd in een TED Talk in 2013.

Een recentere omschrijving is nog exacter : "Vormgeheugenpolymeren (SMP's) en hun composieten (SMPC's) zijn slimme materialen die stabiel kunnen worden vervormd en vervolgens terugkeren naar hun oorspronkelijke vorm onder externe stimulatie, waardoor ze een geheugen hebben voor hun vorm. Met de toevoeging van tijd als vierde dimensie maakt de 4D-printtechnologie de snelle ontwikkeling mogelijk van 'levende' aanpasbare structuren die de groeimogelijkheden op verschillende gebieden mogelijk maken."

De stabiele vervorming en voorspelbare hervorming van deze materialen is een wetenschap op zich. Ontwikkelingen die begonnen bij MIT en de afgelopen tien jaar wereldwijd zijn voortgezet, hebben deze SMM's gecombineerd met AM-processen om onderdelen te maken die niet alleen groter kunnen zijn dan het printvolume van een bepaalde 3D-printer, maar ook toepasbaar zijn in een verscheidenheid aan toepassingen op korte en langere termijn in combinatie met het juiste pakket end-to-end apparatuur.

Natuurlijk worden er voortdurend andere materialen gebruikt en ontwikkeld, zoals hydrogels, multimaterialen, vloeibare kristalelastomeren, metalen, keramiek en eetbare materialen, naarmate de 4D-printruimte zich verder ontwikkelt.

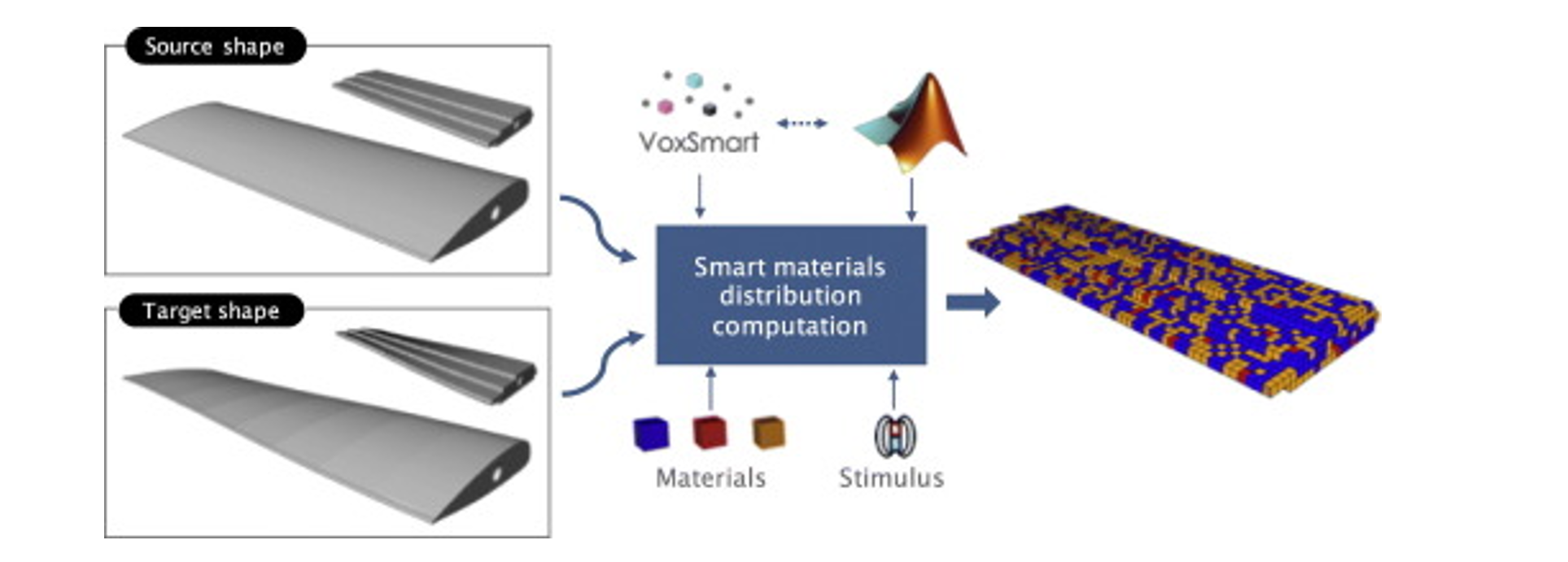

Voor programmeerbare vormveranderingen moet het ontworpen onderdeel duidelijk geprogrammeerd worden. Dit brengt de softwarecomponent van 4D-printing binnen om het object te ontwerpen, te simuleren en te programmeren, waarbij een ontwerpplan wordt omgezet in een realiseerbaar onderdeel.

Omdat de manieren waarop het uiteindelijk gewenste onderdeel kan worden gemanipuleerd variëren - sommige onderdelen ontvouwen zich tot grotere oppervlakken, andere verstijven of verzachten, weer andere veranderen van kleur enzovoort - moet de programmering nauwkeurig zijn.

Computational design is bijvoorbeeld de wetenschap die het mogelijk maakt om objecten te maken die zich kunnen ontvouwen tot geometrieën die groter zijn dan een 3D printer kan printen als een enkel onderdeel.

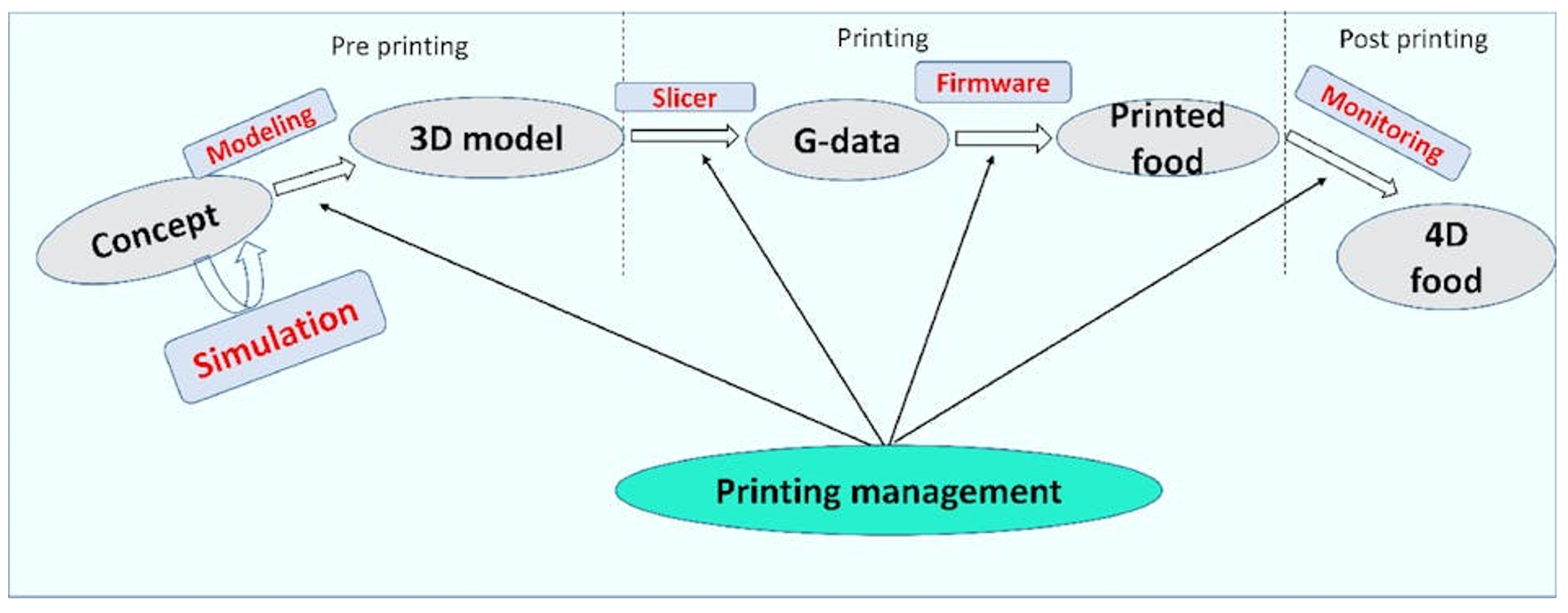

Zoals geïllustreerd in het bovenstaande diagram, legt een uitgebreide studie naar het 4D-printen van voedsel de softwarestappen van het proces uit:

"De effectieve softwareoplossing is een essentiële factor in 4D-printen omdat het de productie van het gewenste product mogelijk maakt. Voor het ontwerp- en printproces van het 4D-model werd een reeks softwareoplossingen en een managementsoftwareoplossing gebruikt. Het omvat een oplossing voor elk van de vijf fasen, zoals Simulatie, Modelleren, Slicer, Host/Firmware, Monitoring en een software voor afdrukbeheer".

Deze vijf stadia zijn bekend bij elk type additieve productie en spelen een vitale rol bij 4D-printen in het bijzonder. Simulatie zorgt voor de weergave van een digitale tweeling van het onderdeel om te reageren op de verwachte parameters van stimulatie, waardoor vóór productie de verwachte prestaties in de echte wereld worden getoond voordat het onderdeel wordt geprint.

De ‘magie’ van 4D-printen zit vooral in de slimme materialen en het specifieke ontwerp dat in het ontwerpsoftware is geprogrammeerd. Elke AM-constructie, 3D- of 4D-printbaar, vereist de juiste hardware. Het goede nieuws is dat 4D-printen compatibel is met vrijwel elke 3D printer die overweg kan met de slimme materialen die nodig zijn voor een bepaald 4D ontwerp.

Materiaalextrusie (FFF, FDM) en fotopolymerisatie (SLA, DLP, LCD) 3D-printers worden tegenwoordig het meest gebruikt voor 4D printen. Het oorspronkelijke werk achter de naam ‘4D-printen’ als een populaire uitdrukking kwam van het MIT, in samenwerking met Stratasys en Autodesk, met behulp van Stratasys FDM 3D printers. In principe kan elke 3D-printer en elk 3D-printproces worden gebruikt voor 4D-printen.

Wanneer is 4D-printen de oplossing: toepassingen

Het wanneer, wat en het hoe van 4D-printen valt uiteen in een overkoepelende vraag van toepassingen: Wanneer is 4D-printen geschikt en wie zijn de huidige en toekomstige gebruikers van deze technologie?

De doeltoepassingen voor 4D-printen zullen vaak overeenkomen met die van 3D-printen - verder gaan dan de beperkingen van drie dimensies. Het is moeilijk voor te stellen dat iemand 4D gaat gebruiken zonder eerst vertrouwd te zijn geraakt met 3D-printen, vooral gezien de duidelijke overlap in termen van software-expertise en beschikbaarheid van hardware. Onderwijs is zeker een barrière voor toegang tot elke geavanceerde productie-onderneming, dat geldt des te meer voor iets dat nog in de kinderschoenen staat als 4D-printen.

Tot op heden zijn de meeste toepassingen van 4D-printen nog steeds proof of concept die al dan niet ooit een laboratorium hebben verlaten. Veel van de toepassingen die dat wel hebben gedaan zijn nog steeds meer mode dan functie - denk maar aan de catwalk versus commerciële mode; sommige dingen vertalen zich niet naar de dagelijkse praktijk ondanks een sterke show op Fashion Week.

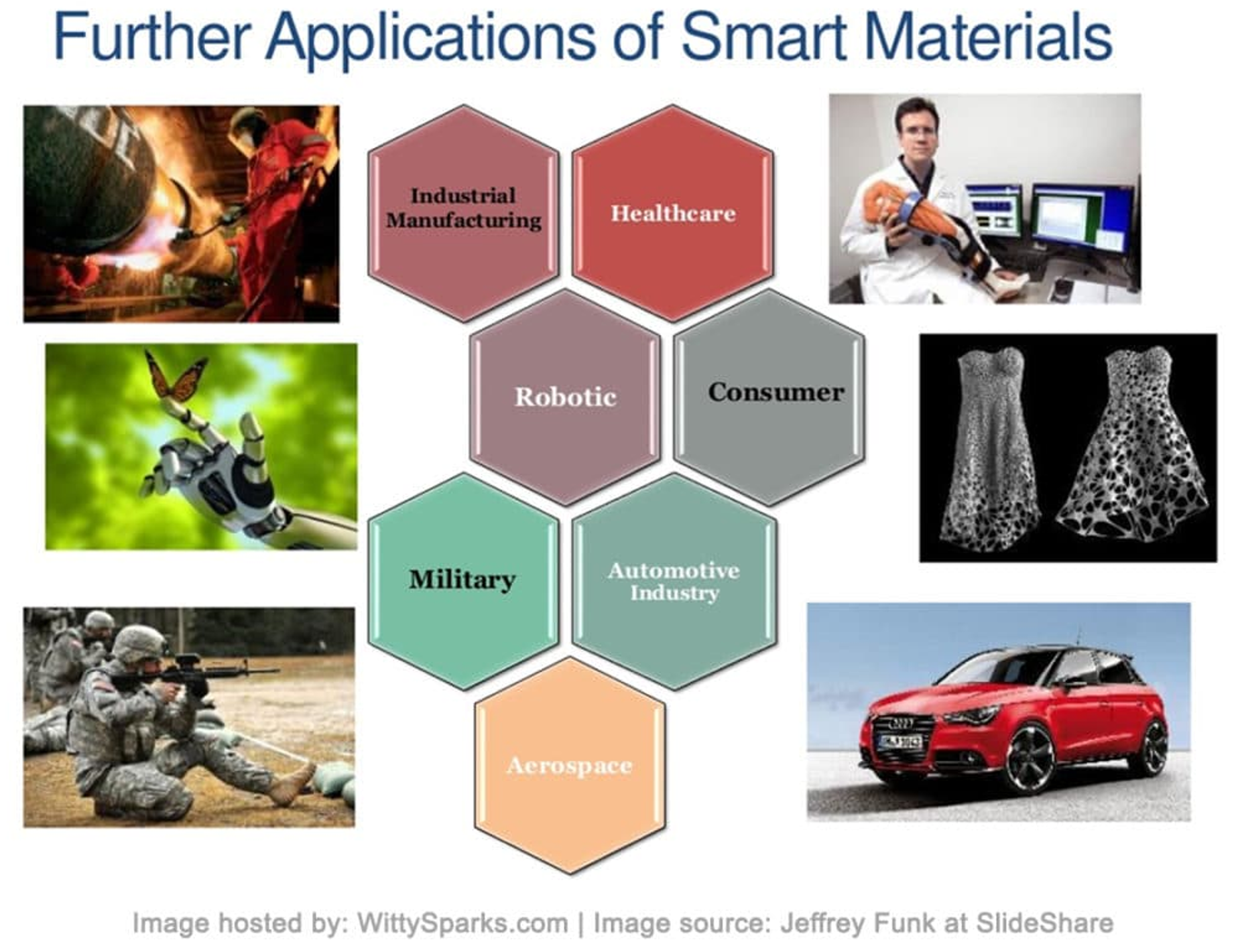

Enkele van de toepassingen voor 4D-printen, die steeds meer aandacht en interesse krijgen zijn:

Specifieke toepassingen - denk aan zelfassemblerende meubels en zelfherstellende loodgietersbuizen - zijn verder in de ontwikkeling dan andere. Vooral biomedische toepassingen zullen nog jaren moeten worden getest en uiteindelijk zullen er levende menselijke proefpersonen nodig zijn om langdurig onderzoek te doen voordat 4D-geprinte implantaten, stents en andere medische hulpmiddelen gemeengoed worden. Het is waarschijnlijk dat dit ooit zal gebeuren, maar we geven die tijd nog even wat tijd.

Waarom 4D-printen in opkomst is

Als een van de meest geavanceerde productiemethoden van dit moment wordt 4D-printen kritisch bekeken en wordt er veel geïnvesteerd in onderzoek en ontwikkeling. De belofte is groot, de premisse bewezen. Met de mogelijkheid om zelfveranderende onderdelen en producten te maken, kunnen we alleen maar verwachten dat 4D-printen in de toekomst zal toenemen.

Wanneer, hoe en in het algemeen of 4D-printen het R&D-lab zal verlaten, valt grotendeels nog te bezien. Vooral als het zich vertaalt naar commercialisatie met productiemogelijkheden op grotere schaal, heeft 4D-printen nog een lange weg te gaan om de kosten-batenbalans haalbaar te maken.

“We leven in een gecompliceerde wereld” zegt Goehrke. “Er is vraag naar hightech oplossingen voor de problemen van vandaag, ze zijn in ontwikkeling en ze zijn onderweg. 4D-printen biedt de volgende dimensie voor geavanceerde productie om deze mogelijkheden aan te pakken.”