Auteur: Karl D’haveloose

La presse à imprimer de Gutenberg a révolutionné la manière dont les mots écrits étaient reproduits, introduisant l'impression bidimensionnelle dans le monde et augmentant ainsi considérablement l'accessibilité de l'information. Depuis cette première presse à imprimer jusqu'aux technologies d'impression d'aujourd'hui (jet d'encre, laser...), l'impression est devenue un élément indispensable de notre fonctionnement quotidien en tant que société. Mais alors que nous venions tout juste de nous habituer aux paramètres et aux définitions de l'impression, une troisième dimension est venue s'ajouter aux deux premières.

Plusieurs siècles après Gutenberg, Hull et Crump sont venus bouleverser le monde de l'impression en y ajoutant une troisième dimension. Leurs inventions respectives, à savoir la stéréolithographie (SLA) pour Hull et le dépôt de fil fondu (FDM) pour Crump, ont en effet ouvert la voie à l'impression tridimensionnelle. Aujourd'hui mieux connus sous le nom d'impression 3D, ces procédés permettent d'ajouter des matières couche par couche jusqu'à obtention d'un objet physique entier. En d'autres termes, il s'agit d'un processus additif qui s'applique à la fois à la largeur, à la longueur et à la hauteur.

Compte tenu du rythme auquel l'homme est en train d'innover, et ayant bien sûr déjà tourné la page de Doctor Who depuis un certain temps, il n'est pas surprenant qu'il n'ait fallu que quelques décennies, plutôt que plusieurs siècles, pour ajouter la dimension suivante au lexique de la fabrication avancée. L'impression 4D comprend en effet une nouvelle dimension supplémentaire : le temps.

Mais en quoi consiste donc l'impression 4D ? Quand peut-elle être pertinente en dehors du cadre d'un laboratoire de R&D ? Quel matériel, quels logiciels et quels matériaux sont nécessaires pour en assurer le succès ? Examinons un instant ces différents points, sur la base d'un article rédigé par Sarah Goehrke, auteure et experte dans le domaine de l'impression 3D (Additive Integrity LLC).

Les dimensions de la fabrication additive

La méthode de fabrication consistant à ajouter de la matière à un produit – plutôt que de l'enlever ou de la couler, comme c'est traditionnellement le cas – est connue sous le nom de 'fabrication additive' (en anglais : additive manufacturing ou AM). L'impression 3D constitue un aspect de ce processus, qui est complété par des opérations de prétraitement et de post-traitement, comme p. ex. la conception pour la fabrication additive (en anglais : design for additive manufacturing, ou DfAM), l'enlèvement du support, le polissage ou la peinture, et ainsi de suite.

Le flux de travail de l'AM inclut aussi de plus en plus souvent un autre processus additif, en raison de l'essor de cette technologie d'impression très récente qu'est l'impression 4D. Lors de l'impression 4D, la longueur, la largeur, la hauteur et une dimension supplémentaire sont conçues, programmées et construites avec grande précision. Pour mieux comprendre de quoi il s'agit et en quoi cette méthode diffère de son prédécesseur mieux connu, il est utile de définir chacune de ces technologies additives.

Impression 3D

Le terme 'impression 3D' est utilisé comme référence générale pour désigner les sept technologies reconnues par ASTM. Outre les procédés de SLA et FDM mentionnés précédemment, il existe d'autres technologies d'impression 3D :

Dépôt sous énergie concentrée (en anglais : Direct Energy Deposition ou DED)

Fusion sur lit de poudre (en anglais : Powder Bed Fusion ou PBF)

Projection de matière

Jet de liant

Stratoconception

Chacune de ces grandes catégories englobe plusieurs aspects. Selon les définitions d'ASTM, la SLA fait par exemple partie de la 'photopolymérisation', et le FDM (comme son équivalent générique, le FFF, qui signifie 'fused filament fabrication') est considéré comme un 'procédé d'extrusion de matière'. La catégorie PBF comprend en outre différentes techniques : DMLS (Direct Metal Laser Sintering), EBM (Electron Beam Melting), SHS (Selective Heat Sintering), SLM (Selective Laser Melting), SLS (Selective Laser Sintering) et quelques autres encore.

La R&D, qui semble sans fin, continue d'introduire de nouveaux procédés que le Comité F42 d'ASTM sur la fabrication additive prend en compte pour les intégrer dans ces catégories existantes, ou peut-être dans leur propre nouvelle catégorie.

L'impression 4D n'entre dans aucune des catégories décrites précédemment ; elle n'entre dans aucune case, c'est juste un nouveau concept en soi. Bien qu'elle s'appuie sur les fondements de ses prédécesseurs en matière d'AM, l'impression 4D se transforme au fil du temps, de par sa conception, à partir de la pièce qui sort de l'imprimante.

La dimension 'temps' est définie de manière assez large car, au fil du temps, différents éléments peuvent déclencher la transformation. La chaleur, la lumière, l'humidité, des aimants, des contraintes physiques ou toute autre modification des éléments peuvent entraîner une modification structurelle de la pièce imprimée, modifiant ainsi sa forme et sa taille en réponse à des conditions différentes.

(cette forme imprimée plate se transforme en octaèdre au contact de l'eau)

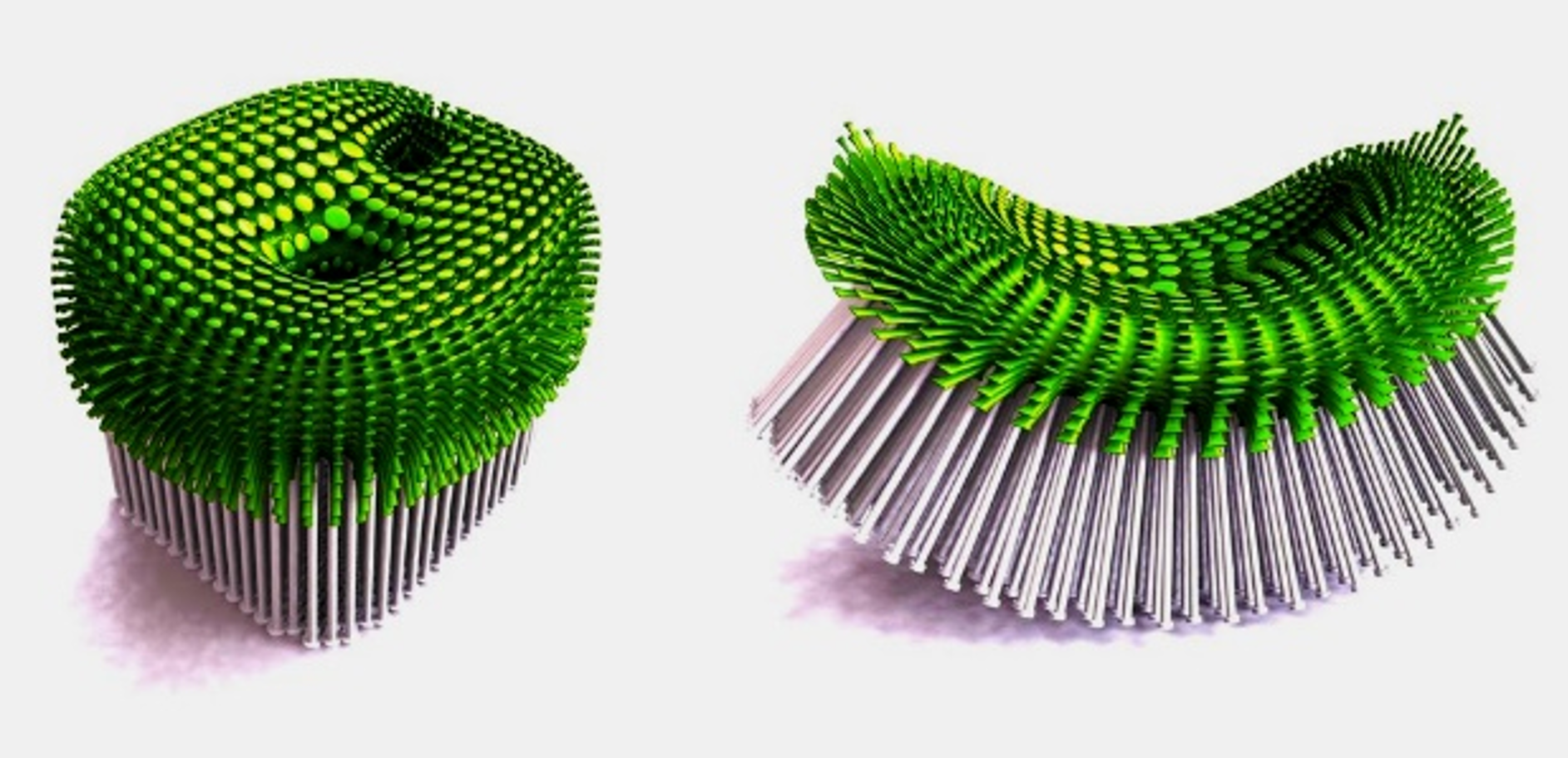

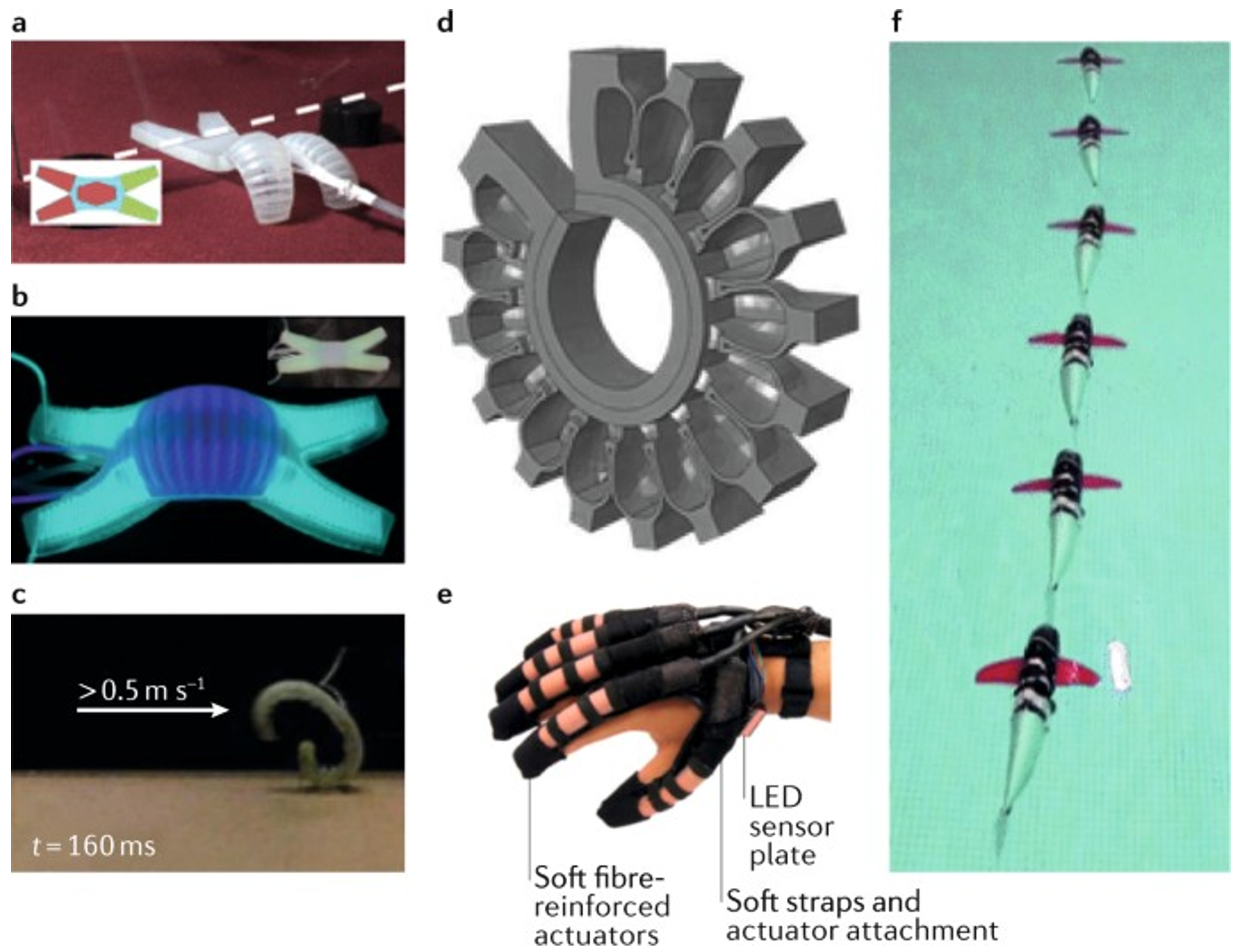

À l'instar des Animorphs du monde de la fabrication additive, les objets imprimés en 4D sont conçus dans une optique de transformation. Les matières avancées programmables peuvent p. ex. se déployer, se dilater, se contracter, s'auto-réparer, s'auto-assembler, fermer/ouvrir un circuit ou s'adapter à des stimuli spécifiques.

Impression 4D : Comment, quand et pourquoi

À première vue, l'impression 4D est un concept fascinant. Mais aussi intrigant, car les questions ne manquent pas… Comment concevoir une fabrication physique transformatrice ? Quel matériel, quels logiciels et quels matériaux sont nécessaires pour ce type de fabrication avancée ? Dans quels cas concrets l'impression 4D peut-elle être utilisée ? Pourquoi l'impression 4D s'éloigne-t-elle de ses débuts dans les laboratoires de R&D pour devenir une réalité commerciale ?

Comment une dimension supplémentaire modifie l'impression

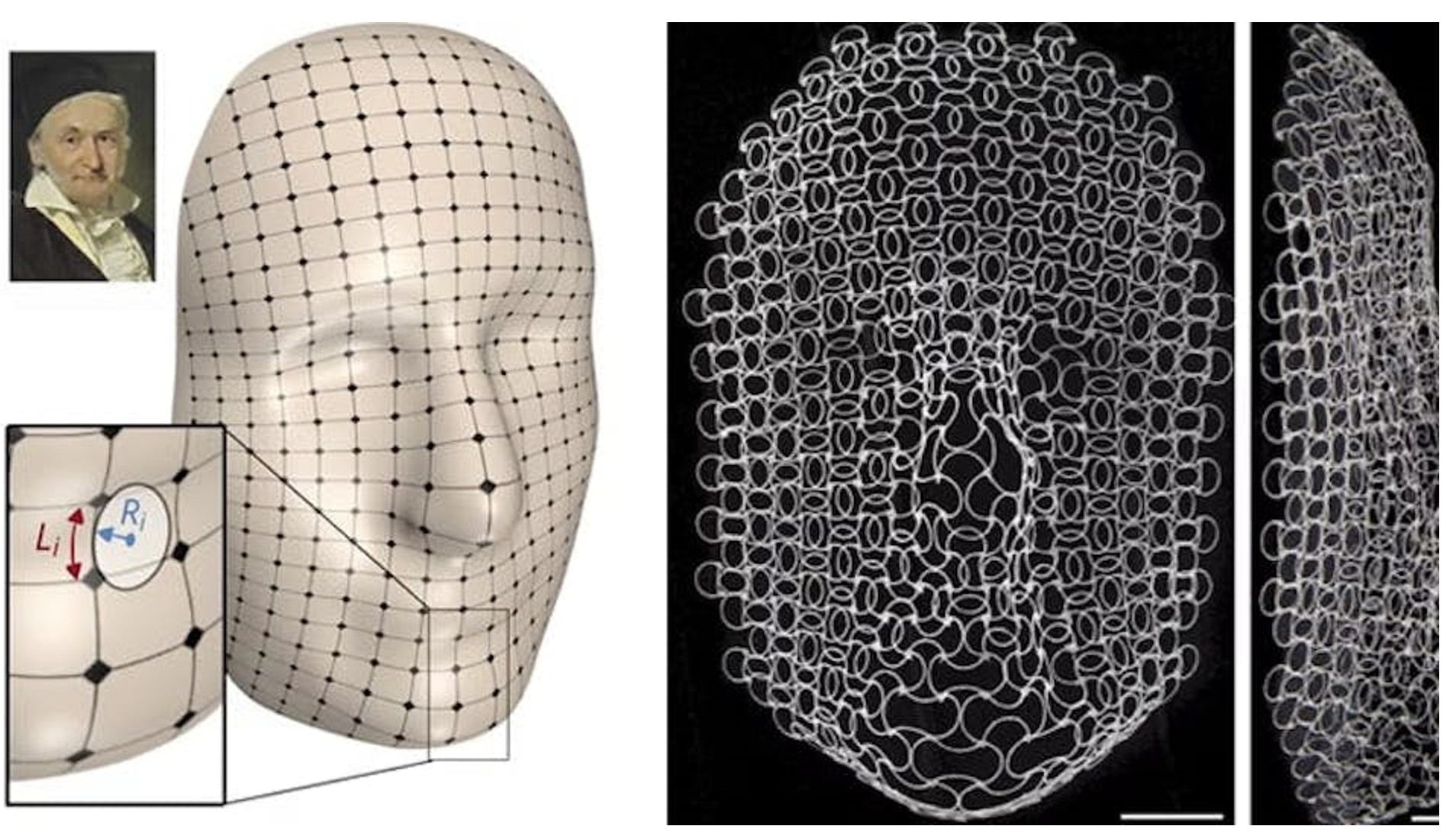

Étant donné qu'un objet imprimé en 4D est conçu pour changer de forme, celui-ci s'adapte à différents environnements et/ou stimuli d'une manière planifiée et contrôlée. Cette flexibilité de la pièce nécessite une réflexion approfondie au moment de la conception ainsi qu'une parfaite compréhension des principes fondamentaux tels que le computational folding, les matériaux à mémoire de forme et les exigences liées à l'utilisation de la pièce.

Chaque étape du processus de production doit être perfectionnée et ajustée pour que l'impression 4D puisse fournir de bons résultats.

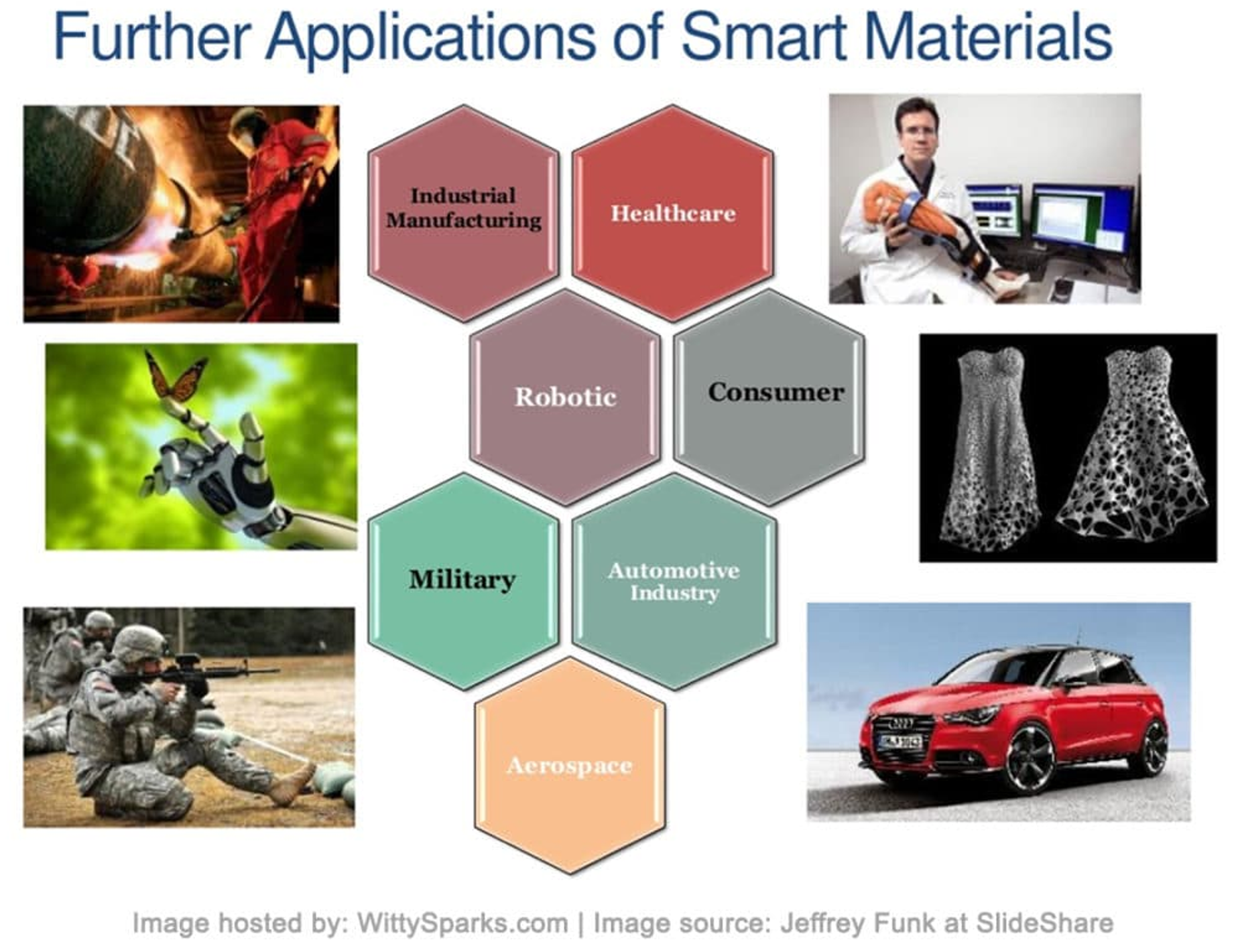

Compte tenu des exigences d'adaptabilité inhérentes à l'impression 4D, ce procédé de fabrication nécessite l'utilisation de matériaux intelligents. Le concept le plus important dans le domaine des matériaux pour l'impression 4D est celui des matériaux à mémoire de forme. En substance, ces matériaux 'se souviennent' de leur forme d'origine, de sorte qu'ils peuvent y revenir après avoir été remodelés en réaction à des conditions externes.

Un article tiré d'une publication de 2010 de Materials Today explique cela de manière plus technique :

"Les matériaux à mémoire de forme (en anglais : Shape Memory Materials ou SMMs) se caractérisent par leur capacité à retrouver leur forme initiale après une déformation importante et apparemment plastique sous l'effet d'un stimulus particulier. C'est ce que l'on appelle l'effet de mémoire de forme (en anglais : Shape Memory Effect ou SME). La superélasticité (dans les alliages) ou la viscoélasticité (dans les polymères) sont également couramment observées dans certaines conditions. L'effet de mémoire de forme peut être utilisé dans de nombreux domaines, allant de l'ingénierie aérospatiale (p. ex. dans les structures déployables et les ailes déformables) aux dispositifs médicaux (p. ex. dans les stents et les filtres). "

Les effets de mémoire de forme se retrouvent dans les polymères, les métaux, les céramiques et les biomatériaux, ce qui les rend utilisables dans toute une série de domaines. Leur utilisation est devenue plus spécifiquement adaptée aux procédés de fabrication additive au cours de ces dix dernières années, la première introduction de l'utilisation conceptuelle de l'impression 4D étant attribuée à une étude du MIT qui avait été présentée lors d'une conférence TED en 2013.

Mais une description plus récente est encore plus précise : "Les polymères à mémoire de forme (en anglais : Shape Memory Polymers ou SMPs) et leurs composites (SMPCs) sont des matériaux intelligents qui peuvent être déformés de manière stable et revenir à leur forme initiale sous l'effet d'une stimulation externe, ce qui leur confère une mémoire de forme. Avec l'ajout du temps comme quatrième dimension, la technologie d'impression 4D permet le développement rapide de structures adaptables 'vivantes', qui ouvrent des perspectives de croissance dans différents domaines."

La déformation stable et le reformage prévisible de ces matériaux sont une science en soi. Les développements qui ont débuté au MIT et qui se sont poursuivis dans le monde entier au cours de ces dix dernières années ont combiné ces SMM avec des processus de fabrication additive pour créer des pièces qui peuvent non seulement dépasser la capacité d'impression de certaines imprimantes 3D, mais aussi être utilisées dans toute une série de domaines à court et à long terme lorsqu'elles sont combinées avec les équipements de bout en bout adéquats.

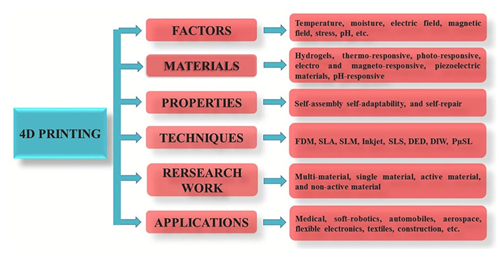

Bien entendu, d'autres matériaux tels que les hydrogels, les multi-matériaux, les élastomères à cristaux liquides, les métaux, les céramiques et les matériaux comestibles sont constamment utilisés et développés au fur et à mesure que le monde de l'impression 4D évolue.

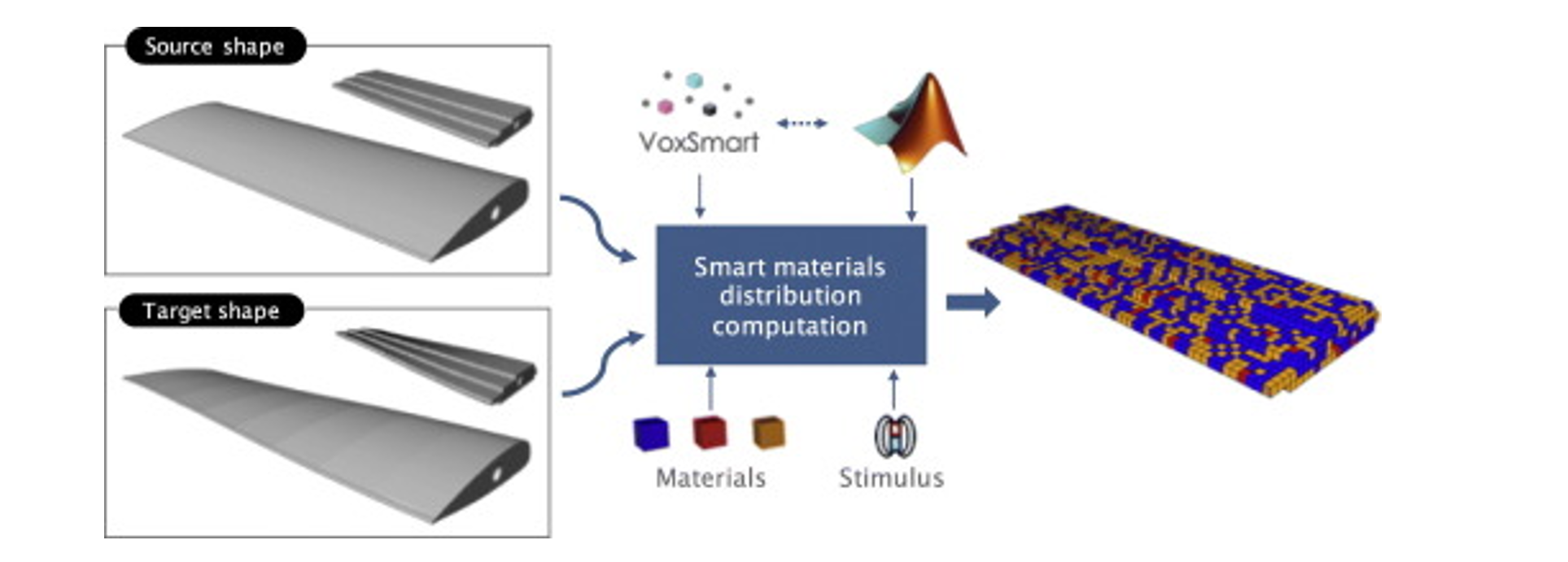

Les changements de forme programmables nécessitent une programmation claire de la pièce conçue. Et c'est bien là que réside tout l'intérêt du logiciel d'impression 4D, qui permet de concevoir, de simuler et de programmer l'objet, transformant ainsi un plan de conception en une pièce réalisable.

Les possibilités de manipulation de la pièce finale souhaitée étant variables – certaines pièces se déploient sur des surfaces plus grandes, d'autres se raidissent ou se ramollissent, d'autres encore changent de couleur, etc. –, la programmation doit être effectuée avec la plus grande précision.

Le computational design, par exemple, est la science qui permet de fabriquer des objets pouvant se déployer en formes géométriques plus grandes que celles qu'une imprimante 3D peut imprimer en une seule pièce.

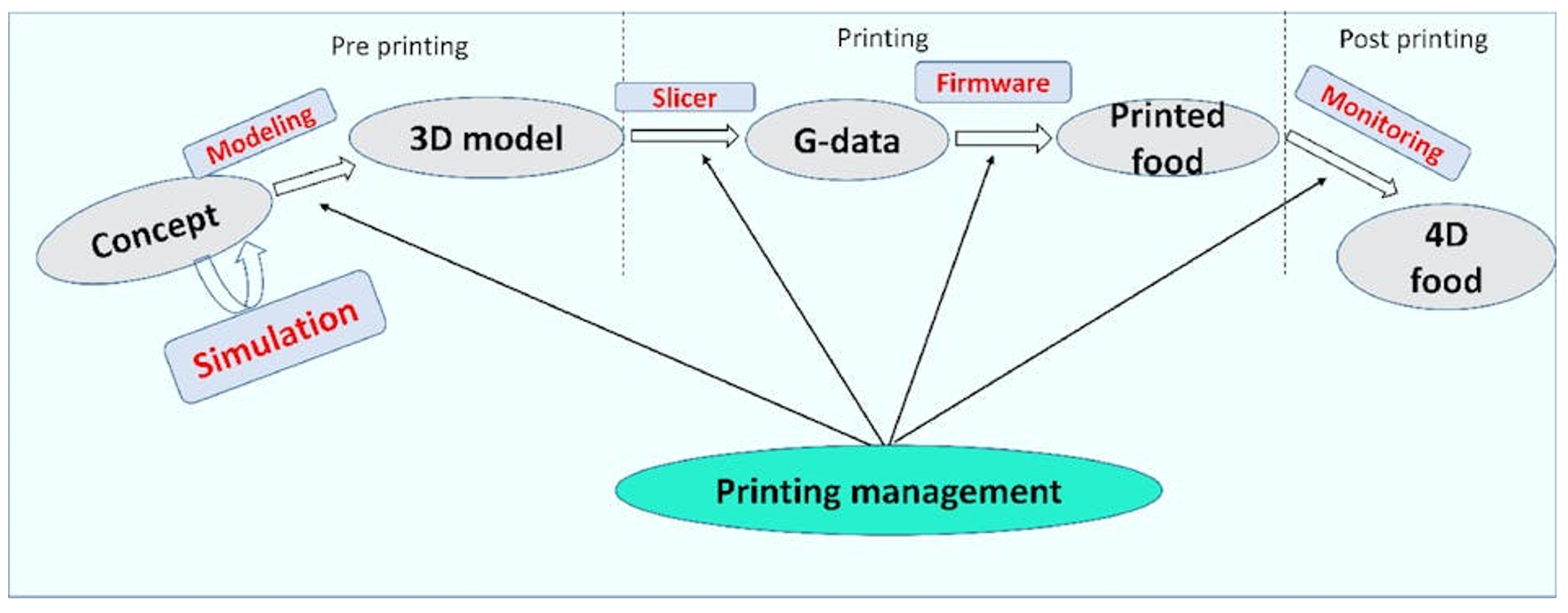

Comme l'illustre le diagramme ci-dessus, une étude approfondie sur l'impression alimentaire 4D explique les étapes logicielles du processus :

"Une solution logicielle efficace est un facteur essentiel pour une impression 4D réussie, car elle permet la fabrication du produit désiré. Une série de solutions logicielles et un logiciel de gestion ont été utilisés pour le processus de conception et d'impression du modèle 4D. On retrouve ici une solution pour chacune des 5 phases (Simulation, Modélisation, Slicer, Hôte/Firmware, Surveillance) et un logiciel de gestion de l'impression."

Ces 5 étapes sont tout à fait courantes dans tous les types de fabrication additive mais jouent un rôle encore plus important dans l'impression 4D. La simulation permet notamment de visualiser un jumeau numérique de la pièce qui répond aux paramètres de stimulation prévus, montrant – AVANT l'étape de fabrication/impression de la pièce – les performances attendues dans le monde réel.

Toute la 'magie' de l'impression 4D réside principalement dans l'utilisation de matériaux intelligents et dans la conception spécifique programmée dans le logiciel de conception. Toute conception AM, imprimable en 3D ou en 4D, nécessite un matériel adéquat. La bonne nouvelle, c'est que l'impression 4D est compatible avec presque toutes les imprimantes 3D capables de gérer les matériaux intelligents nécessaires à une conception 4D particulière.

Les imprimantes 3D fonctionnant par extrusion de matière (FFF, FDM) et par photopolymérisation (SLA, DLP, LCD) sont aujourd'hui les plus couramment utilisées pour imprimer en 4D. Les travaux à l'origine de l'expression populaire 'impression 4D' ont été réalisés par le MIT, en collaboration avec Stratasys et Autodesk, à l'aide d'imprimantes 3D FDM de Stratasys. En fait, toute imprimante 3D et tout procédé d'impression 3D peuvent en principe être utilisés pour imprimer en 4D.

Quand l'impression 4D est-elle la solution idéale ? Quelques domaines d'utilisation...

Les questions du quand, du quoi et du comment de l'impression 4D se résument en réalité à une question plus générale, qui est celle des domaines d'utilisation : quand l'impression 4D est-elle pertinente et qui sont les utilisateurs actuels et futurs de cette technologie ?

Les objectifs de l'utilisation de l'impression 4D sont souvent les mêmes que ceux de l'impression 3D, dans le sens où ce que l'on cherche, c'est le dépassement des limites imposées par les trois dimensions. Il est difficile d'imaginer que quelqu'un adopte l'impression 4D sans s'être d'abord familiarisé avec l'impression 3D, surtout si l'on considère les points de chevauchement tout à fait évidents en termes de compétences en matière de logiciels et de disponibilité du matériel. La formation constitue sans aucun doute un obstacle à l'entrée dans toute entreprise de fabrication avancée, et plus encore dans le cas d'une activité qui n'en est encore qu'à un stade embryonnaire comme l'impression 4D.

À ce jour, la plupart des projets d'impression 4D restent au stade de la preuve de concept et n'ont pas forcément quitté le laboratoire où ils ont été développés. Et bon nombre des projets qui y sont parvenus relèvent encore davantage du domaine de l'expérimentation à la mode que de celui de la fonctionnalité – on pourrait ici dresser un parallèle entre ce qui sépare la haute couture et le prêt-à-porter ; certains vêtements ne peuvent pas être portés dans la vie de tous les jours, même s'ils ont fait un tabac lors de la toute dernière Fashion Week.

Voici quelques-uns des domaines d'utilisation de l'impression 4D qui suscitent de plus en plus d'attention et d'intérêt :

Objets capables de s'auto-réparer ou de s'auto-assembler

Robotique molle

Électronique flexible

Capteurs

Textiles intelligents

Secteur aéronautique et spatial

Bio-impression

Cicatrisation des plaies

Alimentation

Certains domaines d'utilisation spécifiques (songez p. ex. aux meubles capables de s'auto-assembler et aux tuyaux de plomberie capables de s'auto-réparer) ont atteint un stade de développement plus avancé que d'autres. Les utilisations dans le domaine biomédical, en particulier, nécessiteront des années d'essais et, à terme, des sujets humains vivants seront nécessaires pour mener des recherches à long terme avant que les implants, stents et autres dispositifs médicaux imprimés en 4D ne deviennent courants. Il est probable que tout cela se concrétise un jour, mais il faudra laisser encore un peu de temps au temps.

Pourquoi l'impression 4D connaît-elle un essor si important ?

L'impression 4D, l'une des méthodes de fabrication les plus avancées à l'heure actuelle, fait l'objet d'un examen très critique et d'investissements considérables en R&D. La promesse est en effet belle et les fondements solides. Avec la possibilité de fabriquer des pièces et des produits capables de s'auto-modifier, nous ne pouvons que nous attendre à ce que l'impression 4D gagne du terrain à l'avenir.

Quant à savoir quand, comment et, plus généralement, si l'impression 4D quittera les laboratoires de R&D, la question reste largement ouverte. L'impression 4D a encore un long chemin à parcourir pour que le rapport coût-bénéfice soit viable, surtout si elle débouche sur une commercialisation impliquant des capacités de production à plus grande échelle.

"Nous vivons dans un monde complexe", indique Sarah Goehrke. "Il existe une réelle demande pour des solutions high-tech permettant de résoudre les problèmes actuels, et ces solutions sont en cours de développement ou en passe d'être mises en œuvre. L'impression 4D offre une nouvelle dimension à la fabrication avancée, permettant ainsi de saisir de nouvelles opportunités."