Auteur: Karl D’haveloose

Fysiek testen was nog nooit zo springlevend in de gedigitaliseerde engineeringwereld. Er mag dan wel sprake zijn van virtual prototyping, testing en generative design,… data gesprokkeld uit de echte wereld blijven van cruciaal belang voor het ontwerp, de productie, de kwaliteit en de prestaties van bestaande en nieuwe producten.

Nieuwe productontwikkeling

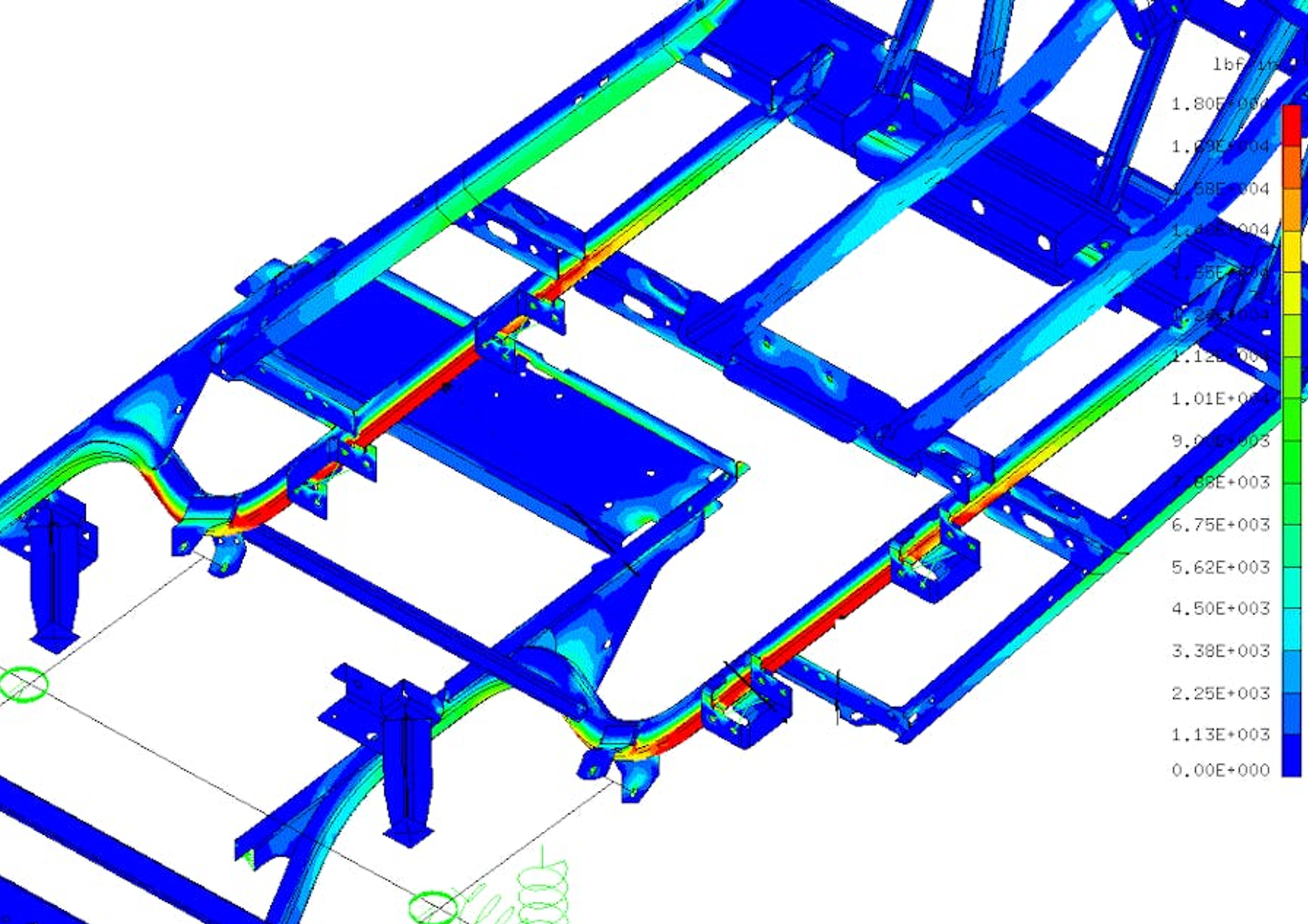

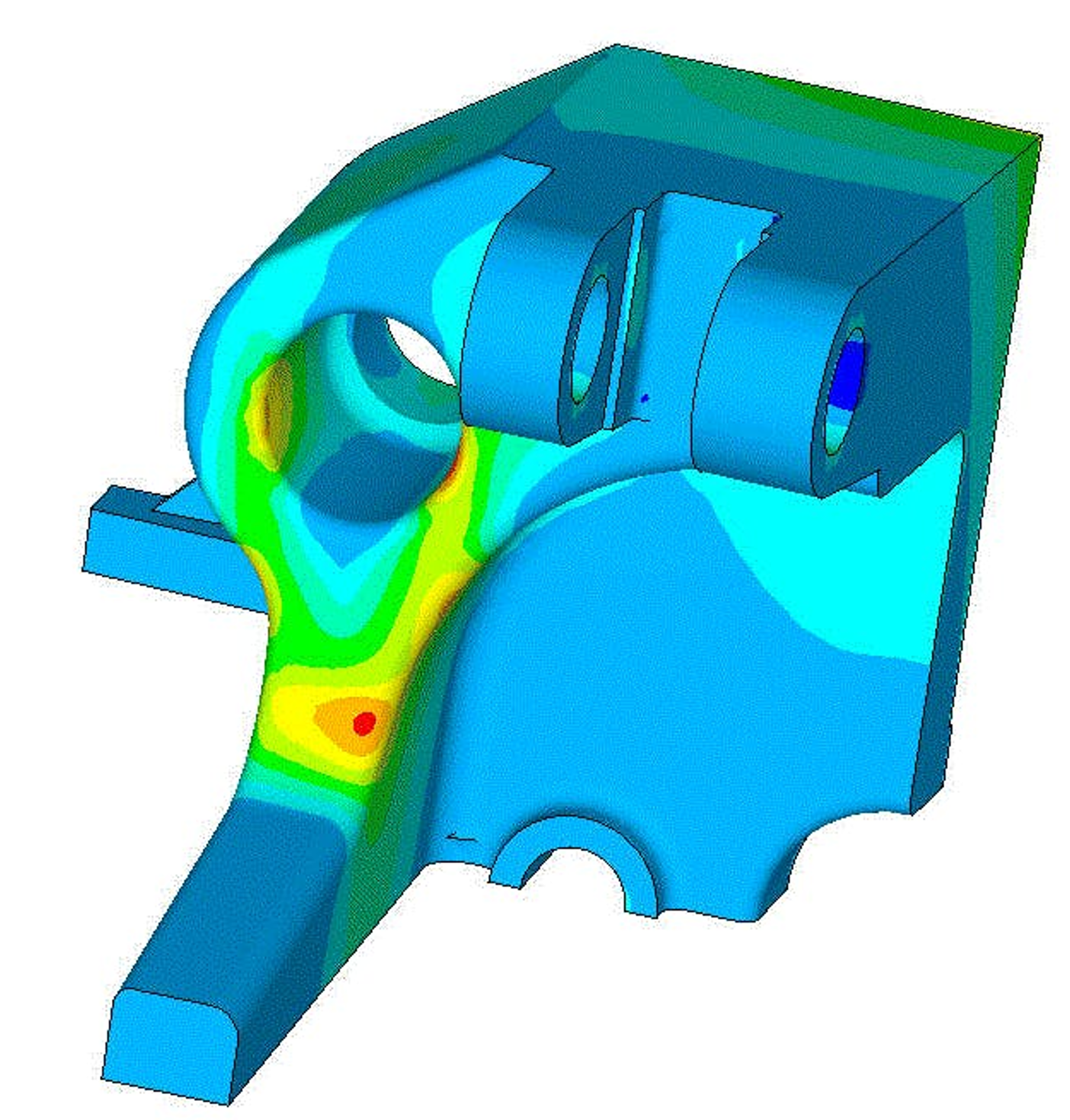

Eeuwenlang bestond het proces om een product te maken of te verbeteren uit het bouwen en testen van een lange reeks prototypes. Deze aanpak van bouwen/testen/breken werd over het algemeen herhaald tot er een bevredigend ontwerp was gevonden. Hoewel dit proces effectief was, was het kostbaar, tijdrovend en vooral niet duurzaam, waardoor innovatie vaak werd beperkt. Sinds eind de jaren ‘60 hebben technologieën, zoals CAD, CAE en simulatie zich voortdurend ontwikkeld om de afhankelijkheid van het testen van fysieke prototypes te reduceren en zo de ontwikkelingscycli te verkorten. Met deze tools kunnen 3D representatieve digitale modellen worden gemaakt en geanalyseerd op maakbaarheid, prestaties, duurzaamheid en betrouwbaarheid op component-, subassemblage-, assemblage- en productniveau.

Tot 80% van de totale kosten van een product worden in de vroege upstreamfase gemaakt: het is het cruciale stadium om potentiële geometrie-, prestatie- en fabricagefouten te lokaliseren en te corrigeren. Simulatie neemt niet alleen veel van de kosten en tijd weg, die gepaard gaan met het bouwen en testen van meerdere prototypes, maar verbetert tevens de productinnovatie. Ontwerpers krijgen zo de tijd om ontwerpwijzigingen te onderzoeken.

De initiatiefnemers van Six DoF Testing & Analysis zijn pioniers op het gebied van talloze testtools, processen en methodologieën die vandaag standaard zijn. De senior engineer van dit bedrijf, Garth Wiley, legt uit dat hoewel de impact van deze digitale tools niet overschat kan worden, dit de waarde van fysisch testen niet vermindert. Sterker nog, de afgelopen decennia zijn fysieke testen grotendeels verantwoordelijk geweest voor de evolutie en vooruitgang van dergelijke tools.

"Gegevens ,verzameld van producten die in hun natuurlijke omgeving werken, vormen de basis voor deze digitale testtools. Apparatuur die in de mijnbouw of de bouw wordt gebruikt, is bijvoorbeeld uitgerust met sensoren om de exacte belastingen, spanningen en omstandigheden vast te leggen, waaraan deze producten routinematig worden blootgesteld. Deze gegevens worden gebruikt om simulatiemodellen en analysetools aan te sturen, om te voorspellen of een nieuw(e) of aangepast(e) ontwerp, materiaal of toepassing aan de prestatiedoelen zal voldoen. Zelfs met een relatief klein aantal monsters kunnen ingenieurs de prestaties en verwachte levensduur van die apparatuur, constructie, machines, enz. voorspellen. Dit geeft ontwerpers en fabrikanten een kwantificeerbaar inzicht in de levensvatbaarheid van dat productontwerp", aldus Wiley.

We mogen dus gerust veronderstellen dat in de nabije toekomst testen en dataverzameling voor digitaal testen een nog grotere onderlinge interactie gaan hebben.

Non-destructief testen/onderzoek

Men kan op veel manieren controleren of een onderdeel, product of constructie aan bepaalde normen voldoet. Een botsproef met een auto is bijvoorbeeld een testmethode, waarbij het te testen onderdeel wordt vernietigd. Hoewel dit acceptabel is voor het testen van prototypes, is het onlogisch voor operationele apparatuur of onderdelen die van de productielijn komen. Niet-destructief testen (NDT), ook bekend als niet-destructieve evaluatie (NDO), omvat een verscheidenheid aan analysetechnieken, die gebruikt worden om de eigenschappen van materialen, onderdelen of systemen te evalueren zonder schade te veroorzaken. NDT wordt veel gebruikt bij onderhoud, certificering, veiligheid en verificatie of in de productieomgeving om te controleren of een onderdeel aan de kwaliteitsnormen voldoet voordat het naar de OEM of klant wordt verzonden.

Er bestaan verschillende vormen van NDT, waaronder visueel, elektrisch, vloeistofpenetratie, magnetisch,, radiografisch, ultrasoon en via trilling. Visuele inspectie is een andere vorm van niet-destructief onderzoek. Deze methoden worden routinematig toegepast in industrieën waar falen zou leiden tot aanzienlijke gevaren of economisch verlies. Voorbeelden zijn lascontrole, productkwaliteitsinspectie en on the field interventies. We zoomen op alle 3 even in om het belang van fysiek testen en de daarmee verzamelde data toe te lichten.

Lascontrole

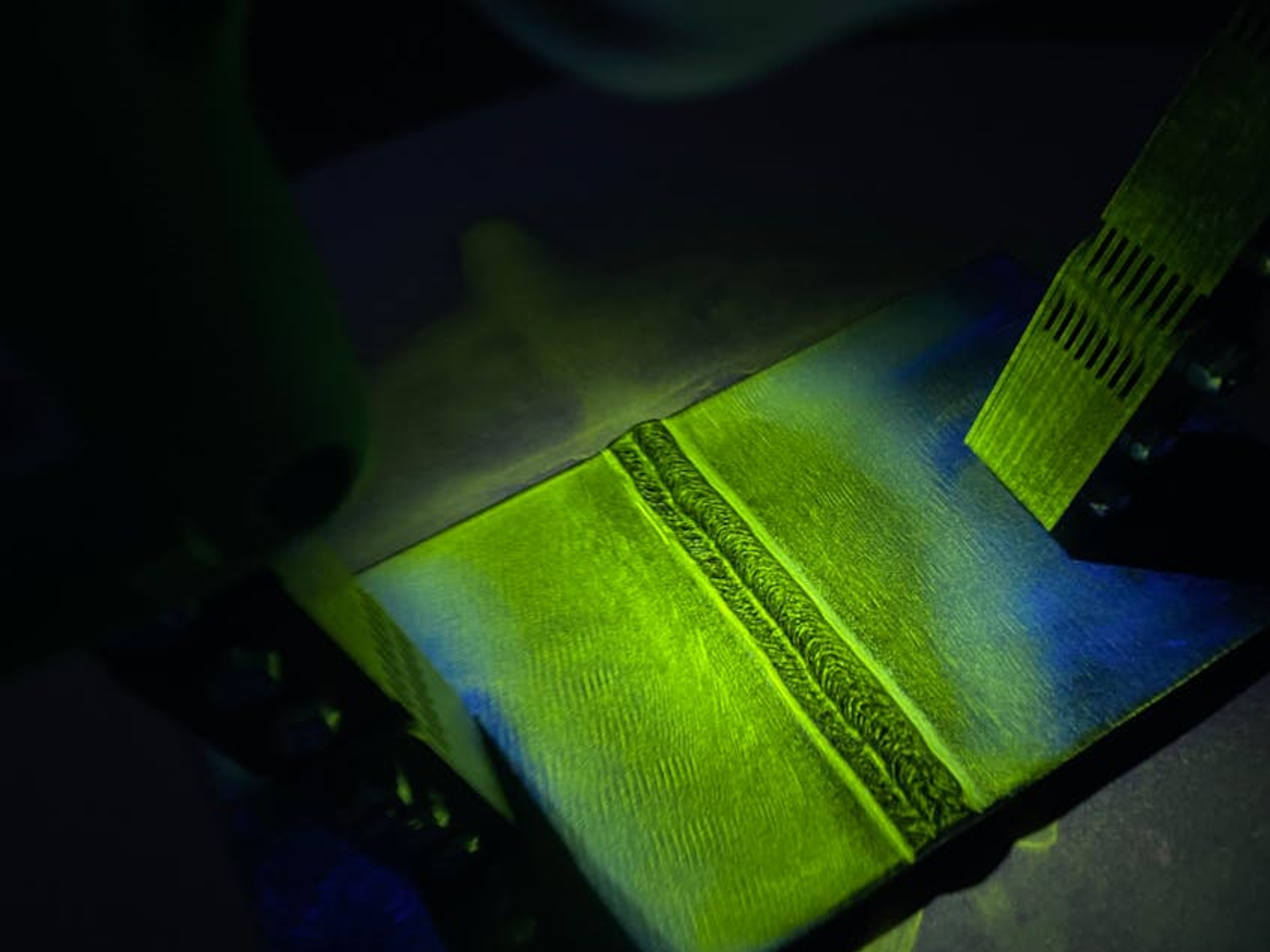

Niet-destructieve lascontrole is een veelgebruikte praktijk om de integriteit van lassen te verifiëren bij schepen en andere constructies en in werking zijnde apparatuur in de lucht- en ruimtevaart, de automobielindustrie, de industriële productie, de petrochemische industrie en de energieopwekking. Deze vorm van testen helpt ervoor te zorgen dat de las voldoende sterk is om het bedoelde werk uit te voeren. De chassis van grasmaaiers bevatten structurele lassen, die ontworpen zijn om trillingen tot een bepaald niveau te weerstaan. Maar lassen op een brugconstructie zijn kritischer. Fabrikanten moeten er zeker van zijn dat de las enorme belastingen aankan en kan bewegen zonder te barsten. Onderstaande illustratie is de visuele controle van een lasplaat met fluoriserende, vloeibare, magnetische deeltjes.

Lasfouten zijn vaak te wijten aan overcycli en overbelasting, maar kunnen eveneens het gevolg zijn van een slecht design. Met andere woorden, het front-end ontwerp was niet correct. Maar een verkeerde lastechniek kan ook de oorzaak van het falen zijn, bijvoorbeeld als de las niet goed versmolten was met het basismateriaal. Uiteraard kunnen inherente defecten in de las zich voortplanten en de las doen barsten of dergelijke.

Koehler van NDE Services vat het samen: "Lasfouten kunnen worden teruggevoerd naar een groot aantal gebieden: van engineering, ontwerp en materialen tot processen, omstandigheden of vakmanschap. Niet-destructief onderzoek maakt het mogelijk om lassen te evalueren, voordat ze kunnen falen."

Zoek de objectieve testcriteria

Wanneer gebrekkige producten de fabriek verlaten, kunnen de gevolgen catastrofaal zijn. Op zijn minst kunnen klachten van klanten en uitval toenemen, maar slechte kwaliteit kan ook leiden tot buitensporige garantieclaims, verlies van contracten of zelfs rechtszaken. Kwaliteitsinspectietesten worden gebruikt tijdens de productiefase om structurele gebreken op te sporen of om de conformiteit met klantspecificaties te valideren, voordat het product de productievloer verlaat.

Deze vorm van testen biedt consistente en objectieve testen, die wetenschappelijk onderbouwd zijn en vervangt handmatige processen, die vatbaar zijn voor subjectieve interpretatie. Vertrouwen op het oordeel van zelfs de meest ervaren kwaliteitsinspecteurs om te bepalen wat acceptabel is (of wat niet) wanneer producten van de productielijn rollen, creëert kansen op fouten. Als het menselijke oordeel of de emotie centraal staat, kunnen de resultaten per inspecteur of per dag verschillen. Het is echter niet altijd eenvoudig om subjectieve interpretatie uit de praktijk te halen. In de eisen van de leverancier kan bijvoorbeeld staan dat het product moet voldoen aan een aantal specifieke ontwerp- en prestatiespecificaties en vrij moet zijn van andere storende geluiden. Maar hoe kwantificeer je wat al dan niet storend is?

Kwaliteitsinspectie moet herhaalbaar, consistent, gebaseerd op meetgegevens en vooral ‘objectief’ zijn. Daarom vertrouwen veel leveranciers op geautomatiseerde kwaliteitsinspectietechnologie aan het einde van de productie, zoals Signalysis, om te verifiëren dat onderdelen vrij zijn van defecten. Een grondige, zeer technische en systematische aanpak begint met het verzamelen van klantspecificaties. Dit kan van alles zijn: van specifieke storingsmodi (zoals tikken in een motor), overmatig lawaai of rammelen, modale parameters voor rotors of de algemene specificatie van een OEM tot de nietszeggende ‘andere storende geluiden’. De volgende stap is het verzamelen van basisgegevens over een steekproef van onderdelen om te helpen kwantificeren en onderscheid te maken tussen aanvaardbaar en niet-aanvaardbaar. Idealiter vertegenwoordigen deze testonderdelen het volledige bereik voor elke storingsmodus, inclusief onderdelen die niet voldoen aan de kwaliteitsnormen, onderdelen die op de grens liggen en acceptabele onderdelen.

Problemen met apparatuur oplossen

Problemen oplossen ‘on the field’ is een andere vorm van testen. Wanneer een belangrijk apparaat, zoals een industriële motor, ventilator of generator uitvalt, is snel en doortastend ingrijpen essentieel. Testen worden niet alleen gebruikt om de oorzaak van het probleem vast te stellen, maar tevens om de beste corrigerende stappen te evalueren en te bepalen. Bijvoorbeeld roterende apparatuur met allerlei componenten en onderdelen wordt blootgesteld aan verschillende trillingskrachten. Hoewel bepaalde trillingsniveaus inherent zijn aan de normale werking van pompen, ventilatoren, generatoren en soortgelijke apparatuur, worden de trillingsniveaus soms buitensporig hoog. Naarmate de trillingen toenemen, zijn apparatuur en ondersteunende structuren vatbaarder voor scheuren, vermoeidheid en catastrofale uitval. Dit brengt machines, productie en de veiligheid van werknemers in gevaar.

Bij het oplossen van problemen met roterende apparatuur is het optimaal om een aanpak op systeemniveau te hanteren. Omdat elke subassemblage over het algemeen onafhankelijk is ontworpen en gefabriceerd, kan er weinig aandacht zijn besteed aan de interactie met andere eenheden wanneer deze geassembleerd worden als onderdeel van een groter systeem. Voortijdige slijtage, buitensporig of abnormaal onderhoud, hoge trillingen en/of scheuren in de constructie zijn indicatoren van een ernstig, mogelijk catastrofaal probleem, dat onmiddellijk moet worden aangepakt. Wanneer de symptomen van mogelijke problemen voor het eerst opduiken, kunnen tests snel de oorzaak van het probleem identificeren en een oplossing aanbevelen, waarmee de apparatuur op piekrendement kan blijven werken.

De hybride toekomst van fysiek en virtueel testen

Het lijdt geen twijfel dat technische analyse, simulatie en soortgelijke technologieën een impact hebben op actueel testen. Productontwikkelingscycli en de bijbehorende kosten worden gereduceerd, omdat het aantal fysieke prototypes dat nog nodig is om producten van de volgende generatie te valideren aanzienlijk is verminderd.

Naarmate de IioT-infrastructuur en online-samenwerkingsplatformen zich verder ontwikkelen, zal het testen zich echter blijven aanpassen om deze (en vergelijkbare) technologieën optimaal te benutten. Grotere internetbandbreedte en grotere dataopslag in de cloud, samen met de voortschrijdende sensor-, bluetooth- en cameratechnologie, zullen ervoor zorgen dat de tijd van de testingenieur economischer wordt gebruikt om de data te leveren, die simulatie aanstuurt en productontwerpen valideert.

"In steeds meer gevallen zijn we in staat om gebruik te maken van de plaatselijke data en technologie van een klant zonder testingenieurs op locatie te sturen," meent Wiley. "Met de huidige hi-res imaging en online-samenwerkingsplatformen kunnen we de testopstelling begeleiden, gegevens verzamelen en tests op afstand monitoren. Testgegevens kunnen worden geüpload naar de cloud en in real time worden bekeken. Op dezelfde manier kunnen we nu mobiele structuren monitoren met een groot aantal kanalen, gedurende langere periodes en bij hogere frequentievereisten. Verplaatsingen, trillingen en spanningen kunnen worden vastgelegd zonder dat het nodig is om fysiek ter plaatse te zijn."

Hoewel niemand kan voorspellen wat de komende decennia zullen brengen, mogen we stellen dat er in onze fysieke, mechanische, op fysica gebaseerde wereld altijd nood zal zijn gebreken fysiek te identificeren, structurele integriteit te garanderen, problemen op te lossen en de gegevens uit de echte wereld te gebruiken om met vertrouwen de producten van morgen digitaal te ontwerpen.