Auteur: Karl D’haveloose

Les essais physiques n'ont jamais été aussi présents dans le monde de l'ingénierie qui est en train de se numériser. Que l'on ait recours au prototypage virtuel, aux essais, ou encore à la conception générative, les données recueillies dans le monde réel restent cruciales pour la conception, la production, la qualité et les performances des produits, que ceux-ci soient existants ou nouveaux. Qu'il soit question de la conception d'un produit, de la résolution des problèmes que les machines en service rencontrent actuellement ou de la planification d'un produit pour la nouvelle génération, sans bien sûr oublier toutes les phases (de maintenance) intermédiaires, les essais restent essentiels pour la conception, la production, la qualité, les performances et l'évolution de pratiquement tous les produits.

Le nouveau développement de produits

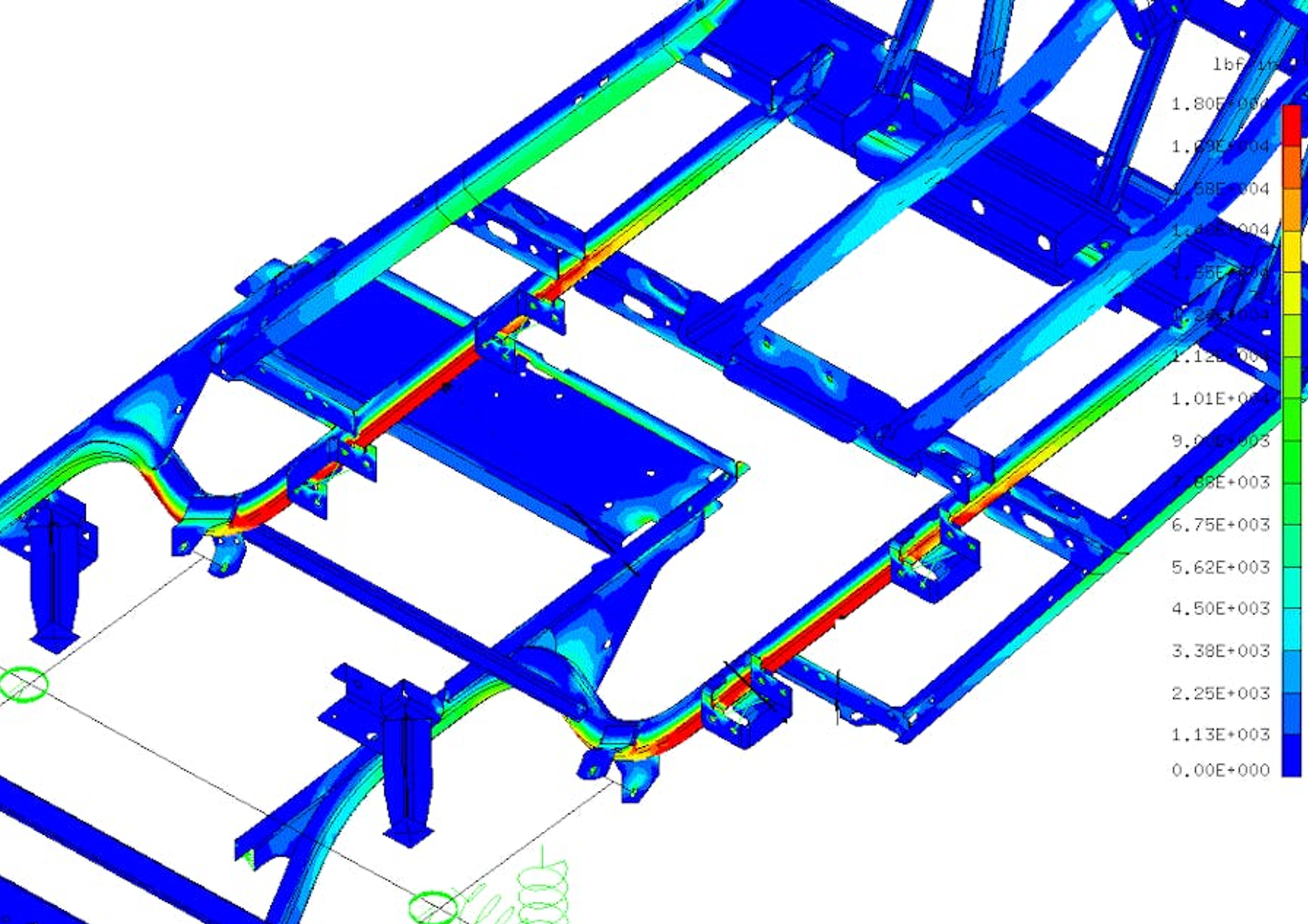

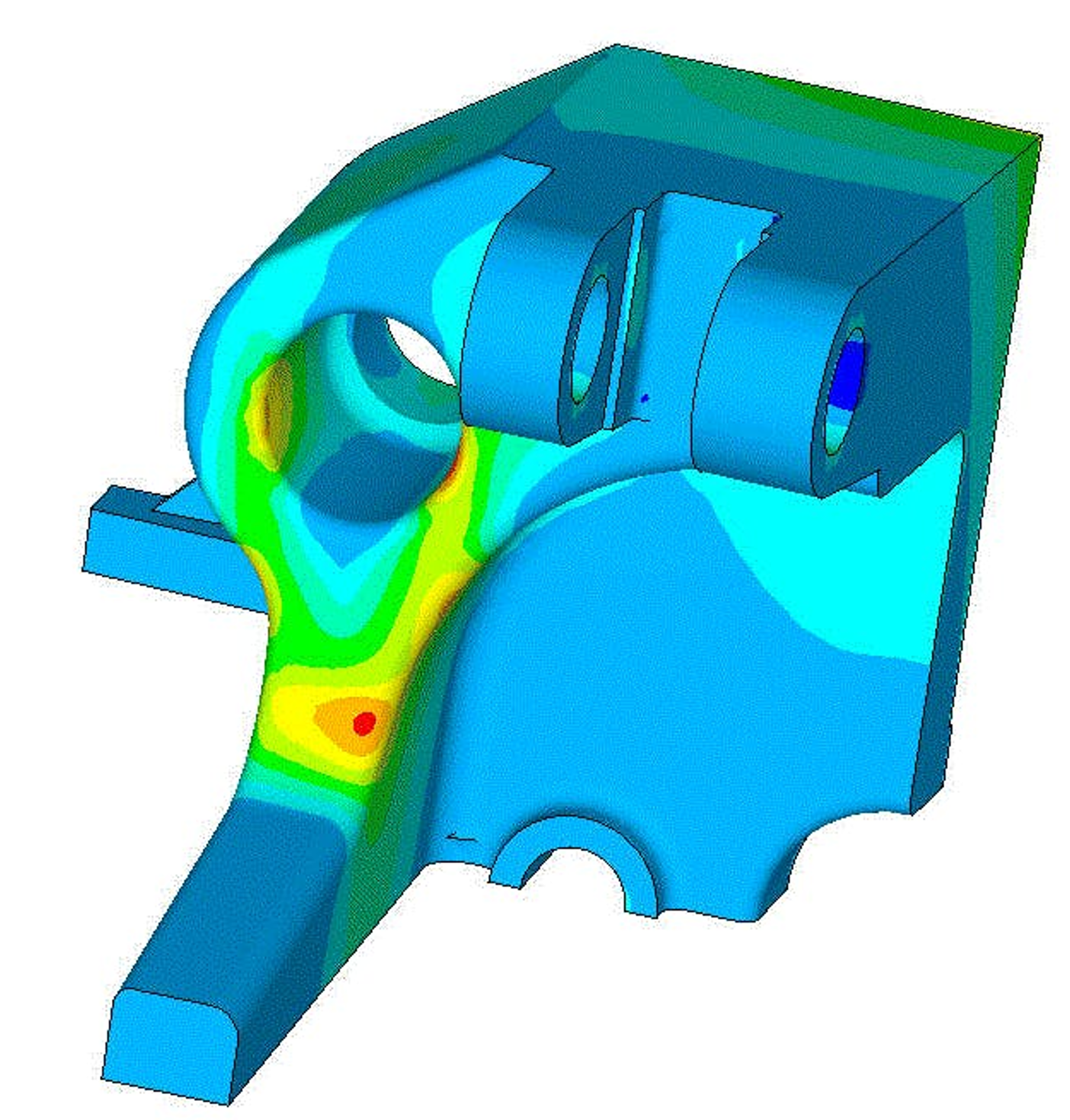

Pendant des siècles, le processus de fabrication ou d'amélioration d'un produit impliquait la création et l'essai d'une longue série de prototypes. Cette approche consistant à construire/tester/détruire était généralement répétée jusqu'à la découverte d'une méthode de conception satisfaisante. Ce processus n'était pas vraiment inefficace, mais il était à la fois long et onéreux, et il n'était de surcroît clairement pas durable, ce qui limitait souvent l'innovation. Depuis la fin des années 1960, les technologies telles que la CAO, l'IAO et la simulation n'ont cessé d'évoluer dans le but de limiter le recours aux essais de prototypes physiques et de raccourcir les cycles de développement. Ces outils permettent de créer des modèles numériques représentatifs en 3D et d'en analyser la fabricabilité, les performances, la durabilité et la fiabilité au niveau des composants, des sous-ensembles, des assemblages et des produits.

Tot 80% van de totale kosten van een product worden in de vroege upstreamfase gemaakt: het is het cruciale stadium om potentiële geometrie-, prestatie- en fabricagefouten te lokaliseren en te corrigeren. Simulatie neemt niet alleen veel van de kosten en tijd weg, die gepaard gaan met het bouwen en testen van meerdere prototypes, maar verbetert tevens de productinnovatie. Ontwerpers krijgen zo de tijd om ontwerpwijzigingen te onderzoeken.

Jusqu'à 80 % du coût total d'un produit est encouru dans la phase préliminaire – il s'agit en effet d'une étape cruciale qui permet de détecter et de corriger d'éventuelles erreurs de géométrie, de performances et de fabrication. La simulation permet non seulement la suppression d'une grande partie des coûts et du temps nécessaires à la création et aux essais de multiples prototypes, mais elle favorise également l'innovation de produits, étant donné que les concepteurs ont désormais le temps d'étudier les modifications apportées à la conception.

Les fondateurs de Six DoF Testing & Analysis sont des pionniers en ce qui concerne un grand nombre d'outils, de processus et de méthodes de test qui sont aujourd'hui devenus monnaie courante. Leur senior engineer, Garth Wiley, explique que si l'impact de ces outils numériques ne peut être surestimé, il ne diminue pas pour autant l'importance des essais physiques. Au contraire, c'est en grande partie grâce aux essais physiques que ces outils ont pu évoluer et progresser au cours de ces dernières décennies.

"Les données collectées à partir de produits fonctionnant dans leur environnement naturel constituent la base de ces outils d'essai numériques. Les équipements utilisés dans l'exploitation minière ou la construction, par exemple, sont équipés de capteurs qui enregistrent les charges, les contraintes et les conditions exactes auxquelles ces produits sont habituellement exposés. Ces données sont ensuite utilisées pour piloter des modèles de simulation et des outils d'analyse afin de prédire si une conception nouvelle ou modifiée, une sélection de matériaux ou une application répondra aux objectifs de performance", explique Wiley. "Même avec un nombre relativement faible d'échantillons, les ingénieurs sont à même de prédire les performances d'un équipement, d'une construction, d'une machine ou autre au cours de sa durée de vie prévue. Cela donne aux concepteurs et aux fabricants des indications quantifiables sur la viabilité de cette conception de produit."

Nous pouvons donc supposer que, dans un avenir proche, les essais et la collecte de données dans le cadre des essais numériques connaîtront une quantité encore plus importante d'interactions entre eux.

Essais/contrôles non destructifs

Il existe de nombreuses façons de vérifier si un composant, un produit ou une construction répond à certaines normes. Un essai de choc réalisé avec une voiture, par exemple, est une méthode d'essai qui implique la destruction de la voiture en question. Si cette méthode est acceptable pour tester des prototypes, elle n'a pas beaucoup de sens pour des équipements en service ou des pièces sortant de la ligne de montage.

Les essais non destructifs (END), également connus sous le nom de contrôles non destructifs (CND), englobent un ensemble de méthodes analytiques utilisées pour évaluer les caractéristiques des matériaux, des composants ou des systèmes sans les endommager. Les END sont largement utilisés dans les domaines de la maintenance, de la certification, de la sécurité ou de la vérification, ou encore dans l'environnement de production pour s'assurer qu'une pièce répond bien aux normes de qualité avant qu'elle ne soit expédiée au fabricant d'équipement d'origine ou au client.

Il existe différentes formes d'END : par examen visuel, par courants de Foucault, par ressuage, par magnétoscopie, par radiographie, par ultrasons, par émission acoustique, etc. Ces méthodes sont couramment utilisées dans les industries où toute défaillance entraînerait de graves dangers ou des pertes économiques. Citons par exemple le contrôle des soudures, le contrôle de la qualité des produits et les interventions sur le terrain. Nous allons nous pencher un instant sur ces 3 méthodes afin d'expliquer l'importance des essais physiques et des données qu'ils permettent de recueillir.

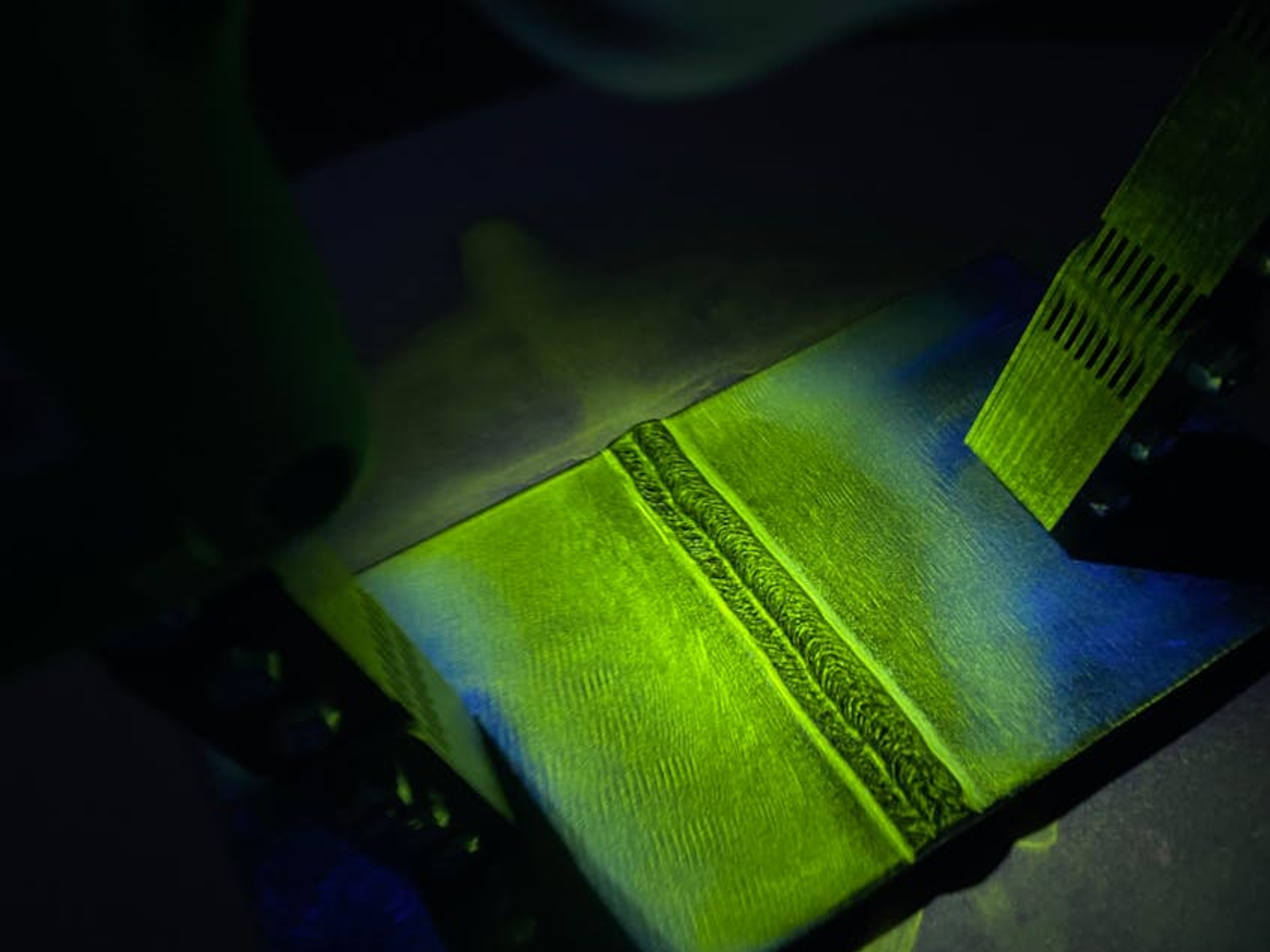

Contrôle des soudures

Le contrôle non destructif des soudures est une pratique courante qui permet de contrôler l'intégrité des soudures des navires et autres structures et équipements en service dans le secteur aéronautique et spatial, l'industrie automobile, le secteur de la fabrication industrielle, l'industrie pétrochimique et le secteur de la production d'énergie. Cette méthode de contrôle permet de s'assurer que la soudure présente la résistance nécessaire pour accomplir la tâche à laquelle elle est destinée. Les châssis de tondeuses à gazon, par exemple, comportent des soudures structurelles conçues pour résister aux vibrations jusqu'à un certain niveau. Mais les soudures d'une structure de pont sont nettement plus critiques, et les fabricants doivent donc s'assurer que la soudure est capable de supporter d'énormes charges et se mouvoir sans se fissurer. L'illustration ci-dessous montre le contrôle visuel d'une plaque de soudure à l'aide de particules magnétiques liquides fluorescentes.

Les défauts de soudage sont souvent dus au surcyclage, à la surcharge, mais ils peuvent aussi être simplement dus à une mauvaise conception. En d'autres termes, la conception initiale peut ne pas être correcte, mais une mauvaise technique de soudage peut également être à l'origine du problème, par exemple si la soudure n'a pas correctement fusionné avec le matériau de base. Et il va de soi que les défauts inhérents à la soudure peuvent se propager et provoquer une fissure de la soudure ou d'autres problèmes.

Koehler, de NDE Services, résume fort bien cette situation : "Les défauts de soudage peuvent être attribués à un large éventail de facteurs, incluant l'ingénierie, la conception et les matériaux, ainsi que les processus, les conditions ou la qualité de la main-d'œuvre. Le contrôle non destructif permet de contrôler les soudures avant que des problèmes ne surviennent."

Qualité des produits – Trouvez les critères d'essai objectifs

Lorsque des produits défectueux quittent l'usine, les conséquences peuvent être catastrophiques. Au minimum, les plaintes des clients et les temps d'arrêt peuvent augmenter, mais une qualité médiocre peut également entraîner des réclamations excessives au titre de la garantie, la perte de contrats, et parfois même des attaques en justice. Les tests de contrôle de la qualité sont utilisés pendant la phase de production pour détecter tout défaut structurel ou valider la conformité aux exigences spécifiques du client avant que le produit ne quitte l'atelier de production.

Cette méthode de contrôle permet d'effectuer des tests cohérents et objectifs, fondés sur des principes scientifiques, qui remplacent les processus manuels susceptibles de donner lieu à des interprétations subjectives. Le fait de s'en remettre au jugement de personnes chargées du contrôle de la qualité, même les plus expérimentées, pour déterminer ce qui est acceptable (ou ce qui ne l'est pas) lorsque les produits quittent la ligne de production, présente un risque d'erreur. Lorsque le jugement humain ou l'émotion sont au premier plan, les résultats peuvent varier d'une personne à l'autre ou d'un jour à l'autre. Il n'est cependant pas toujours facile de dégager une interprétation subjective de la pratique. Par exemple, les exigences du fournisseur peuvent prévoir que le produit doit répondre à certaines spécifications en termes de conception et de performances et ne pas émettre d'autres bruits dérangeants. Mais comment quantifier ce qui est dérangeant ou non ?

Le contrôle de la qualité doit être répétable, cohérent, basé sur des données mesurées et, surtout, 'objectif'. C'est pourquoi de nombreux fournisseurs font appel à une technologie de contrôle de la qualité automatisée en fin de production, telle que Signalysis, qui permet de s'assurer que les pièces sont exemptes de défauts. Une approche approfondie, hautement technique et systématique commence par le recueil des spécifications du client. Celles-ci peuvent concerner des modes de défaillance spécifiques tels que le bruit de tic-tac d'un moteur, un niveau sonore excessif ou un cliquetis, des paramètres modaux pour les rotors ou les spécifications générales d'un fabricant d'équipement d'origine, ou encore le terme fourre-tout 'autres bruits parasites' qui ne veut pas vraiment dire grand-chose. L'étape suivante consiste à collecter des données de base sur un échantillon de pièces pour aider à quantifier et à distinguer ce qui est acceptable et ce qui ne l'est pas. Dans l'idéal, ces pièces d'essai doivent représenter l'ensemble du spectre pour chaque mode de défaillance, y compris les pièces qui ne répondent pas aux normes de qualité, les pièces qui sont à la limite et les pièces acceptables.

Dépannage de l'équipement

Le dépannage 'sur site' est une autre méthode de contrôle. Lorsqu'un équipement important, tel qu'un moteur, un ventilateur ou un générateur industriel, tombe en panne, il est essentiel de prendre des mesures rapides et efficaces. Les essais sont utilisés non seulement pour déterminer la cause du problème, mais aussi pour évaluer et déterminer les meilleures mesures à prendre pour y remédier.

Par exemple, les équipements rotatifs, dans lesquels on trouve toutes sortes de composants et de pièces, sont exposés à différentes forces vibratoires. Bien que certains niveaux de vibration soient inhérents au fonctionnement normal des pompes, des ventilateurs, des générateurs et d'autres équipements similaires, les niveaux de vibration peuvent parfois devenir excessifs. À mesure que les vibrations augmentent, les équipements et les structures de soutien sont susceptibles de se fissurer, de subir une certaine fatigue et d'entraîner des défaillances aux conséquences catastrophiques. Cette situation compromet donc la sécurité des machines, de la production et des travailleurs.

Lors du dépannage d'un équipement rotatif, il est préférable d'adopter une approche au niveau du système. Chacun des sous-ensembles étant généralement conçu et fabriqué indépendamment, il est possible que l'on ait accordé peu d'attention à son interaction avec d'autres éléments lorsqu'il est assemblé au sein d'un système plus vaste. Une usure prématurée, une maintenance excessive ou anormale, des vibrations et/ou des fissures importantes dans la structure sont des indicateurs d'un problème grave, potentiellement catastrophique, qu'il convient d'aborder sur-le-champ. Lorsque les symptômes de problèmes potentiels apparaissent pour la première fois, des essais permettent de rapidement identifier la cause du problème et de recommander une solution qui permettra à l'équipement de continuer à fonctionner de manière optimale.

L'avenir hybride des essais physiques et virtuels

Il ne fait aucun doute que l'analyse technique, la simulation et toute autre technologie similaire ont un impact sur les essais réels. Les cycles de développement des produits et les coûts qui y sont associés sont réduits grâce à une diminution significative du nombre de prototypes physiques encore nécessaires pour valider les produits de la prochaine génération.

Cependant, à mesure que l'infrastructure IioT et les plateformes de collaboration en ligne évoluent, les essais continueront à s'adapter pour tirer le meilleur parti des technologies que nous avons évoquées plus haut (ainsi que d'autres technologies similaires). L'augmentation de la bande passante Internet et du stockage des données dans le cloud, ainsi que les progrès de la technologie des capteurs, du Bluetooth et des caméras, permettront aux ingénieurs d'essais d'utiliser leur temps de de façon plus efficace pour fournir les données qui permettent d'effectuer des simulations et de valider les conceptions de produits.

"Dans un nombre toujours plus grand de cas, nous sommes en mesure d'exploiter les données et la technologie locales d'un client sans avoir à consacrer du temps et de l'argent à l'envoi d'ingénieurs d'essais sur site", poursuit Wiley. "Avec l'imagerie haute résolution et les plateformes de collaboration en ligne dont nous disposons aujourd'hui, nous pouvons gérer la mise en place des essais, collecter les données et surveiller les essais à distance. Les données collectées durant les essais peuvent être téléchargées dans le cloud et visualisées en temps réel. De la même manière, nous pouvons désormais surveiller des structures mobiles avec un grand nombre de canaux, sur des périodes plus longues et à des fréquences plus élevées. Les mouvements, les vibrations et les contraintes peuvent être enregistrés sans qu'il ne soit nécessaire d'être présent physiquement sur le site."

Bien que personne ne puisse prédire ce que les prochaines décennies nous réservent, on peut d'ores et déjà raisonnablement affirmer que dans notre monde physique, mécanique et basé sur la physique, il sera toujours nécessaire d'identifier physiquement les défauts, de garantir l'intégrité structurelle, de résoudre les problèmes et d'utiliser les données du monde réel pour pouvoir concevoir numériquement, en toute confiance, les produits de demain.