Auteur: Karl D’haveloose

Stel je een proces voor waarin buizen worden gesneden en gebogen. In een ander deel van de fabriek worden ringen en andere bewerkte onderdelen verwerkt en vervolgens naar de assemblage gestuurd om gesoldeerd of op een andere manier op de buisuiteinden gemonteerd te worden. Stel je nu hetzelfde proces voor, dit keer met eindvorming. In dit geval vergroot of verkleint het eindvormen niet alleen de diameter van de buisuiteinden, maar creëert het ook verschillende andere vormen, van ingewikkelde groeven tot kralen die de ringen nabootsen, die eerder op hun plaats werden gesoldeerd.

Binnen de fabricage van buizen en pijpen heeft het vormen van uiteinden een stille evolutie doorgemaakt, waarbij productietechnologie twee automatiseringsniveaus in het proces introduceerde. Ten eerste kunnen bewerkingen meerdere precisie eindvormstappen combineren binnen één werkomgeving - in feite een alles-in-één opstelling. Ten tweede zijn dergelijke complexe eindvormprocessen geïntegreerd met andere buis- en pijpproductieprocessen, zoals snijden en buigen.

Vooruitgang in automatisering

De meeste toepassingen waarbij dergelijke geautomatiseerde eindvormen betrokken zijn, zijn in high-end precisiebuisfabricage - meestal van koper, aluminium of roestvrij staal - in industrieën zoals de automotive en HVAC. Hier elimineert het eindvormen de bewerkte verbindingen die ontworpen zijn om een lekvrije verbinding te maken voor de lucht- of vloeistofstroom. Zulke buizen hebben meestal een buitendiameter van 1,5 inch of minder.

Sommige van de meest geavanceerde geautomatiseerde cellen beginnen met een buis met een kleine diameter die op een spoel geleverd wordt. Deze gaat eerst door een richtmachine, waarna hij op lengte wordt gesneden. Daarna transporteert een robot of mechanisch apparaat het werk naar het eindvormen en buigen. De volgorde waarin dit gebeurt, hangt af van de toepassingseisen, waaronder de afstand tussen de buiging en de eindvorm zelf. Soms kan de robot een enkel werkstuk van eindvervorming naar buigen transporteren en terug naar eindvormen, als de toepassing een buis eindvormen aan beide uiteinden vereist.

Dergelijke cellen worden nog productiever door het aantal productiestappen dat bepaalde high-end buiseindvormsystemen kunnen bevatten. Sommige systemen voeren buizen door wel acht eindvormstations. Het ontwikkelen van zo'n opstelling begint met te weten welke moderne eindvormen moeten bereikt worden, en hoe dit in de juiste volgorde met snijden en buigen gecombineerd moet worden.

Eindvormen met meerdere stations

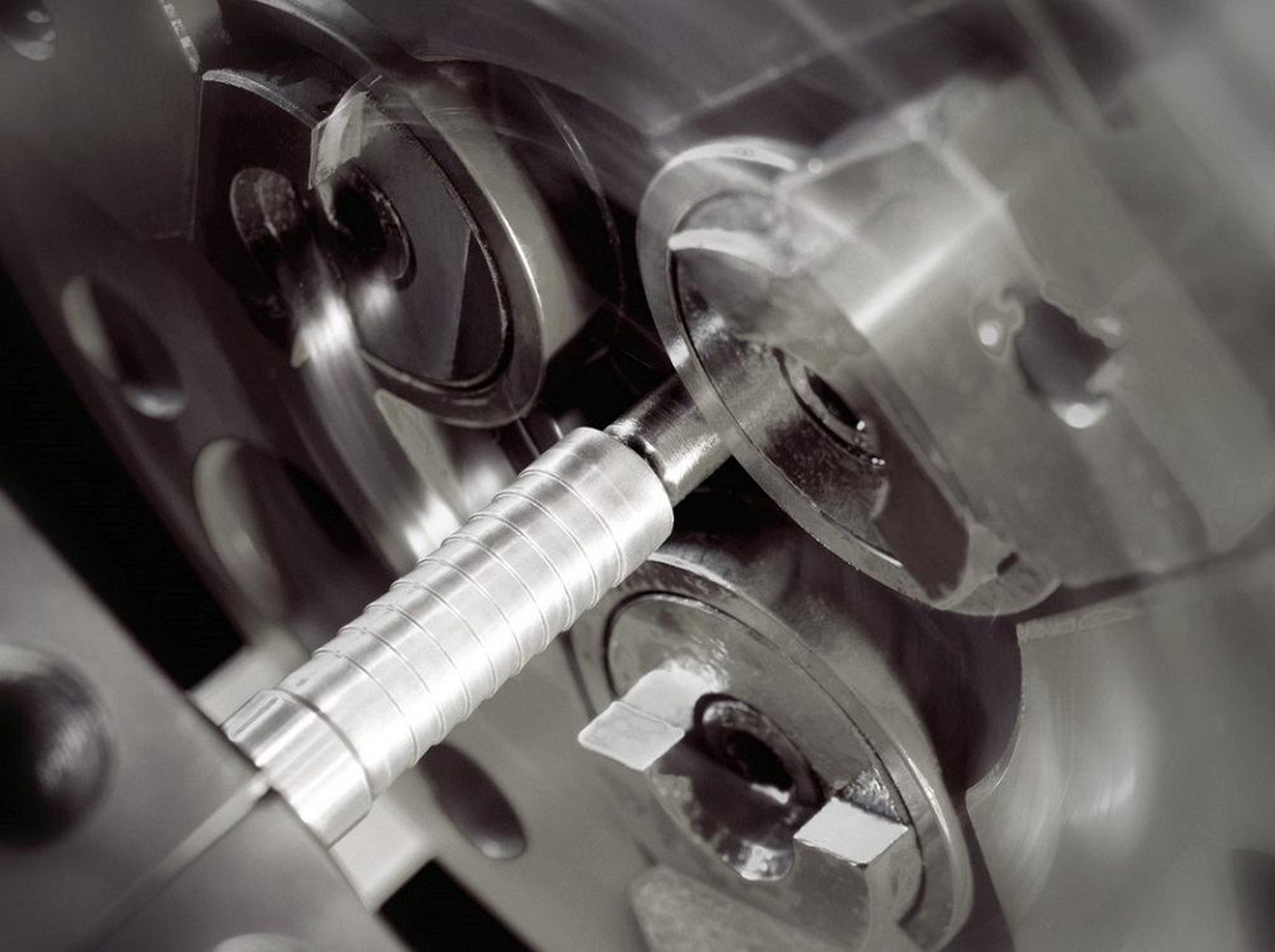

Fig.2 Een rotatiegereedschap vormt groeven rond de OD van een buis en creëert weerhaken voor een veilige slangverbinding

Precisie eindvormgereedschappen zijn er in verschillende soorten. Ram ponsen, de ‘harde gereedschappen’ van het buiseindvormen, verkleinen of zetten een buisuiteinde uit tot de gewenste diameter. Roterende gereedschappen kunnen een buis afschuinen of vlakken om een braamvrij oppervlak en een consistent proces te garanderen. Andere roterende gereedschappen voeren een walsproces uit om groeven, weerhaken en andere geometrieën te creëren (zie figuur 1).

Een eindvormprocedure kan beginnen met afschuinen, wat zorgt voor een schoon oppervlak en een consistente overhanglengte tussen de klem en het uiteinde van de buis. Vervolgens voert een ramptang een beadingproces uit (zie figuur 2), waarbij de buis uitzet en samengedrukt wordt en het overtollige materiaal een ring rond de buitendiameter (OD) vormt. Afhankelijk van de geometrie kunnen andere stempels weerhaken op de buitendiameter van de buis aanbrengen (die kunnen helpen om slangen aan de buis te bevestigen). Een roterend gereedschap kan een deel van de buitendiameter voorzien van groeven, gevolgd door een gereedschap dat schroefdraad op het oppervlak snijdt.

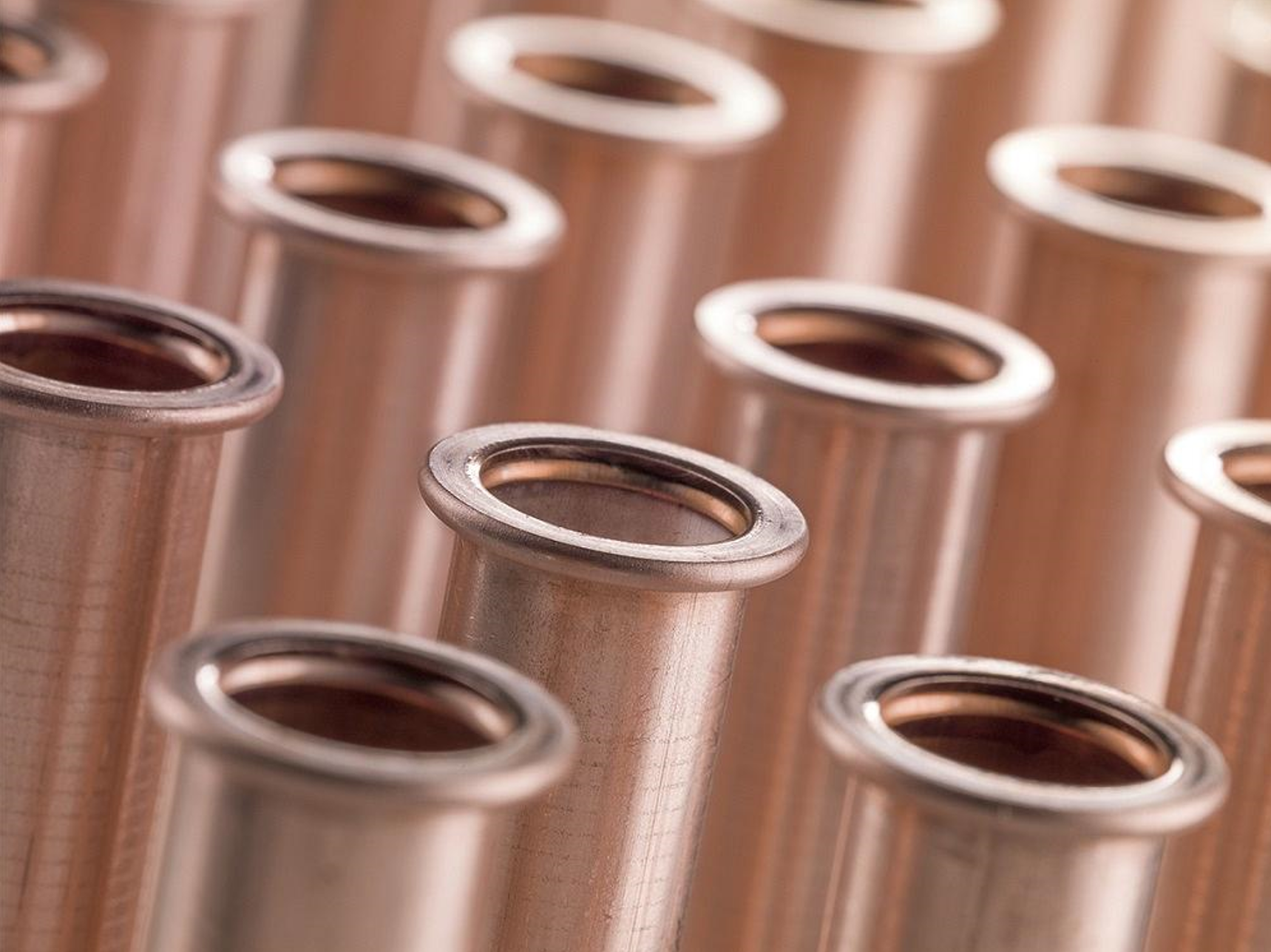

Fig.2 beadingproces , waarbij de buis uitzet en samengedrukt wordt en het overtollige materiaal een ring rond de buitendiameter (OD) vormt

De exacte volgorde van de gebruikte gereedschappen en processen hangt af van de toepassing. En met tot 8 stations in het werkbereik van een eindvormmachine kan de volgorde vrij uitgebreid zijn. Een reeks ponsen vormt bijvoorbeeld geleidelijk een kraal op het buisuiteinde, waarbij één ram het buisuiteinde uitzet, gevolgd door twee andere die het uiteinde samendrukken om de kraal te creëren. De bewerking in 3 stappen uitvoeren kan in veel gevallen een betere kwaliteit van de kraal opleveren en eindvormsystemen met multistations maken zulke progressieve bewerkingen mogelijk.

Een eindvormprogramma zet de bewerking in volgorde voor optimale precisie en herhaalbaarheid. De nieuwste volledig elektrische eindvormmachines kunnen de positie van de gereedschappen nauwkeurig regelen. Maar afgezien van afschuinen en tappen, zijn de meeste bewerkingsstappen van eindvormen gewoon dat-vormen. Hoe metaal zich vormt, kan variëren afhankelijk van het materiaaltype en de kwaliteit.

Bekijk nu opnieuw het kralenproces (zie Afbeelding 3). Zoals een gesloten zoom bij plaatwerk, heeft een gesloten kraal bij eindvormen geen opening. Hierdoor kan de pons de kraal op een precieze plaats vormen. De pons "stempelt" de kraal in zijn specifieke vorm. Maar hoe zit het met open kralen, analoog aan open zomen in plaatmetaal? Een opening in het midden van de kraal zou in sommige toepassingen problemen kunnen geven met de herhaalbaarheid, tenminste als deze op dezelfde manier gevormd wordt als de gesloten kraal. Een ramstempel kan de open kraal vormen, maar omdat niets de kraal ondersteunt vanaf de binnendiameter (ID) van de buis, kan de ene kraalgeometrie lichtjes verschillen van de andere. Dat is een tolerantieverschil dat al dan niet aanvaardbaar is.

Afbeelding 3 Het multistation maakt twee soorten kralen, de gesloten kraal met een ramtool, de open kraal met een proces waar de voorvorm gecombineerd wordt met een draaiende tool die de geometrie walst aan de buitenste contour.

In de meeste gevallen kan de eindvormmachine met meerdere stations voor een andere aanpak kiezen. Een stempel zet eerst de buis-ID uit, waardoor een golfvormige voorvorm in het materiaal ontstaat. Vervolgens klemt een driewalseindvormer, ontworpen met de negatieve vorm van de vereiste kraal, rond de OD van de buis en rolt de kraal.

Voor of na het buigen? Het dillemma

Bekijk een close-up van het buigen van buisuiteinden in actie en je ziet dat de machine de buis vooruit schuift voordat de klem de buis op zijn plaats houdt. Het handhaven van een consistente ‘hang-over’ – dit wil zeggen de lengte van het metaal voorbij de klem – is van cruciaal belang. Voor een rechte buis, die tot een gedefinieerde stop kan worden bewogen, is het handhaven van die hang-over eenvoudig.

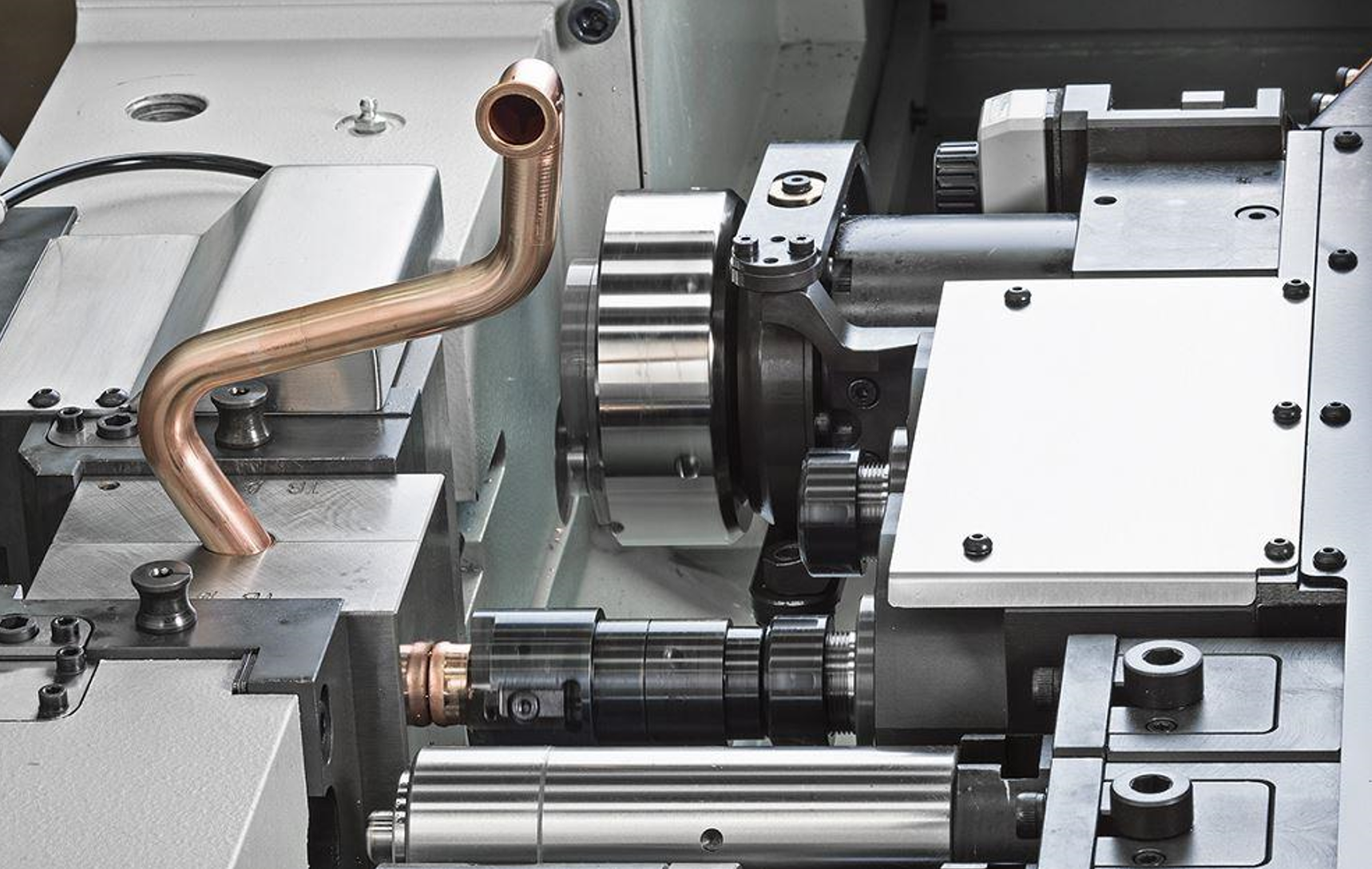

De situatie verandert wanneer eerder gebogen buis wordt omgevormd (zie Afbeelding 4). Door het buigproces kan de buis iets langer worden, wat een extra dimensionale variabele toevoegt. In deze opstellingen kunnen orbitaal doorslijp- en vlakgereedschap het buisuiteinde doorslijpen en afwerken om er zeker van te zijn dat het precies is waar het volgens het programma moet zijn.

Fig.4 Eindvormen gebeurt veel na het plooien. In dit geval zit er een ongebogen stuk voor de eindvorm, dat problemen bij het klemmen had kunnen geven bij het plooien achteraf.

Dit roept de vraag op, waarom een buis na het buigen een uiteinde vormen? Dat heeft te maken met gereedschap en werkstukopspanning. In veel gevallen wordt de eindvorm heel dicht bij de buiging zelf geplaatst, waardoor er geen recht gedeelte overblijft waar de gereedschappen van de buigmachine zich op kunnen vastklemmen tijdens de buigcyclus. In deze gevallen is het veel eenvoudiger om de buis te buigen en over te brengen naar de eindvormmachine, waar hij wordt vastgeklemd in een klem die overeenkomt met de buigradius. Van daaruit snijdt de eindvormmachine overtollig materiaal af en creëert dan de vereiste eindvormgeometrie (die, nogmaals, weeral heel dicht bij de bocht ligt).

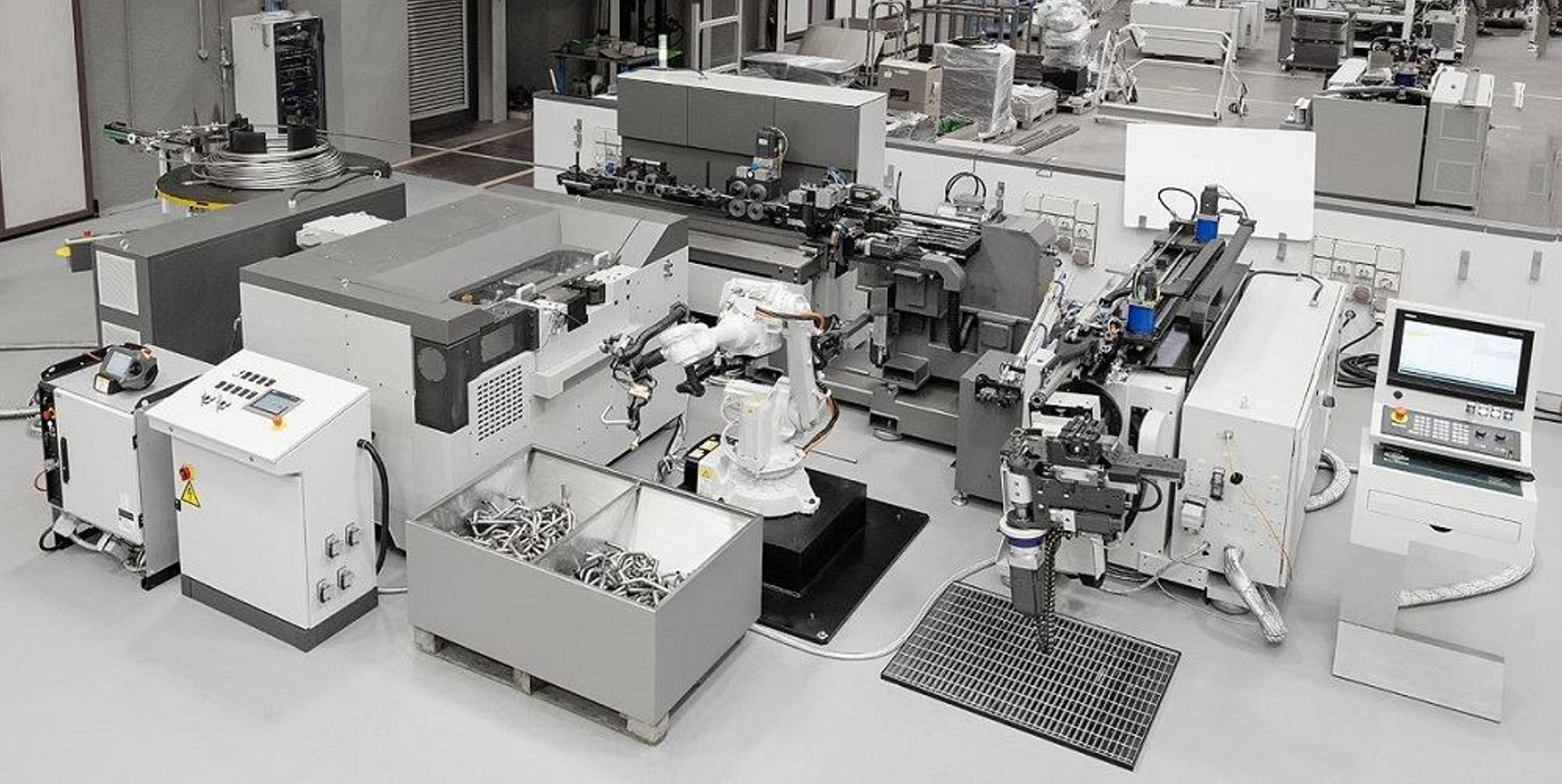

Geautomatiseerde cel voor buigen en eindvormen

Cellen met eindvorming kunnen een groot aantal andere buisvervaardigingsprocessen omvatten (zie afbeelding 5). Sommige systemen hebben zowel buigen als eindvormen, een veel voorkomende combinatie als je bedenkt hoe nauw de twee processen met elkaar verbonden zijn. Sommige toepassingen beginnen met het eindvormen van een rechte buis, die dan naar het rotatie-trekbuigen gaat om een radius te vormen, en dan terug naar de eindvormmachine om aan het andere uiteinde van de buis te werken.

In dit geval bepaalt de volgorde de procesvariabelen. Bijvoorbeeld omdat de tweede eindvormbewerking na het buigen plaatsvindt, zorgt een orbitale snij- en vlakbewerking in de eindvormmachine voor een consistente hang-overlengte en een eindvorm van betere kwaliteit. Hoe consistenter het materiaal, hoe beter en herhaalbaarder het eindvormproces zal zijn.

Fig. 5 : multistation met multi combineerbare buig-en eindvormprocessen

Welke combinatie van processen een geautomatiseerde cel ook heeft – of het nu alleen buigen en eindvormen is of een cel die begint met de buis op een rol – de manier waarop een buis door de stadia gaat hangt af van de toepassingsvereisten. In sommige systemen wordt de buis rechtstreeks van een rol door een nivelleringssysteem in de klemmen van een roterende trekbuiger gevoerd. Deze klemmen zetten de buis vast terwijl het eindvormsysteem in positie beweegt. Zodra het eindvormsysteem zijn cyclus heeft voltooid, begint de roterende trekbuiger. Na het buigen snijdt een gereedschap het afgewerkte werkstuk. Het systeem kan ontworpen worden voor verschillende diameters, met speciale ram-ponsen in de eindvormer en gestapelde gereedschappen in de linker- en rechterrotatie-trekbuiger.

Als de buigtoepassing echter een kogeldoorn in de buis-ID vereist, zou de opstelling niet werken omdat de buis die het buigproces ingaat direct van coil komt. De opstelling zou ook niet werken voor buizen die aan beide uiteinden een vorm nodig hebben.

In deze gevallen zou een cel met een combinatie van mechanische overdracht en robotica kunnen volstaan. Een buis zou bijvoorbeeld ontkolkt, genivelleerd en gesneden kunnen worden, waarna een robot het gesneden stuk in een roterende trekbuiger kan plaatsen, waar een kogeldoorn kan worden ingebracht om vervorming van de buiswand tijdens het buigen te voorkomen. Van daaruit kan de robot de gebogen buis overbrengen naar de eindvormer. De volgorde van de bewerkingen kan natuurlijk variëren, afhankelijk van de eisen van de taak.

Dat type systemen kan worden ingesteld voor productie van grote hoeveelheden of kleine partijen, bijvoorbeeld vijf van een vorm, tien van een andere vorm en 200 onderdelen van weer een andere vorm. Machineontwerpen kunnen ook variëren afhankelijk van de opeenvolging van bewerkingen, vooral als het gaat om de locatieklemmen en de benodigde ruimte voor verschillende werkstukken (zie afbeelding 6). Bijvoorbeeld, plaatklemmen in eindvormen die gebogen buizen accepteren moeten voldoende speling hebben om de gebogen buizen consistent te kunnen plaatsen.

Fig.6 De klem van dit station is specifiek ontworpen om de vorm te klemmen van het vorige afgewerkte vormproces

De juiste volgorde kan gelijktijdige bewerkingen mogelijk maken. Een robot kan bijvoorbeeld een buis in een eindvormmachine plaatsen: als de eindvormer draait, kan de robot een andere buis naar de roterende trekbuiger transporteren.

Nieuwe perspectieven, ook voor Industrie4.0

Voor een nieuw geïnstalleerd systeem stellen programmeurs sjablonen op voor de jobmix. Voor eindvormen kunnen dit details zijn zoals de voedingssnelheid van de ponsslag, het midden tussen de pons en de klem of het aantal omwentelingen voor een walsbewerking. Zodra deze sjablonen zijn ingesteld, is het programmeren echter snel en eenvoudig, waarbij de programmeurs de volgorde en de oorspronkelijk ingestelde parameters aanpassen aan de betreffende toepassing.

Dergelijke systemen zijn ook klaar om aangesloten te worden in een Industrie 4.0 omgeving, met tools voor voorspellend onderhoud die motortemperaturen en andere details meten, evenals machinebewaking (zoals hoeveel onderdelen er in een bepaalde periode geproduceerd zijn).

In de toekomst zal eindvervorming alleen maar flexibeler worden. Ook hier heeft het proces beperkingen wat betreft het vervormingspercentage. Toch houdt niets een creatieve ingenieur tegen om een unieke eindvormopstelling te ontwerpen. Bij sommige bewerkingen steekt de ram in de buis-ID en zet de buis uit tegen de holte in de klem zelf. Bepaalde gereedschappen kunnen eindvormen maken die 45 graden uitsteken, wat resulteert in een asymmetrische vorm. Naarmate bewerkingen in een multistation in 1 keer gebeuren, verhogen de mogelijke combinaties voor eindvormen.