Auteur: Karl D’haveloose

Imaginez un processus au cours duquel des tubes sont coupés et cintrés. Dans une autre partie de l'usine, des anneaux et d'autres pièces usinées sont transformées, puis envoyées à l'assemblage afin d'y être soudées ou fixées d'une autre manière aux extrémités des tubes. Imaginez maintenant le même processus, mais qui inclut cette fois-ci le façonnage des extrémités des tubes. Dans le cas présent, le façonnage des extrémités des tubes ne se limite pas à l'augmentation ou à la réduction du diamètre des extrémités des tubes, mais il permet également de créer diverses autres formes, allant de rainures complexes à des bourrelets ayant la même fonction que les anneaux qui étaient autrefois soudés à leur place.

Dans la fabrication des tubes et des tuyaux, le façonnage des extrémités a connu une évolution discrète, la technologie de fabrication ayant introduit deux niveaux d'automatisation dans le processus. Premièrement, les opérations peuvent combiner plusieurs étapes de façonnage de précision au sein d'un même environnement de travail – nous parlons donc ici d'une installation tout-en-un. Deuxièmement, ces processus complexes de façonnage des extrémités sont intégrés à d'autres processus de production de tubes et de tuyaux, tels que la coupe et le cintrage.

Les avancées en matière d'automatisation

Le façonnage automatisé des extrémités de tubes est généralement utilisé dans la fabrication de tubes de précision haut de gamme – généralement en cuivre, en aluminium ou en acier inoxydable – dans des secteurs tels que la construction automobile et les systèmes CVC (chauffage, ventilation et climatisation). Dans ces secteurs, le façonnage des extrémités de tubes permet d'éliminer les raccords usinés conçus pour créer des raccordements étanches pour le passage de l'air ou des fluides. Ces tubes ont généralement un diamètre extérieur de 1,5 pouce ou moins.

Certaines des cellules automatisées les plus avancées partent d'un tube de petit diamètre livré sur une bobine. Celui-ci passe d'abord par une machine à redresser, après quoi il est coupé à la longueur souhaitée. Un robot ou un dispositif mécanique transporte ensuite le tube jusqu'au façonnage final et au cintrage. L'ordre dans lequel ces opérations sont effectuées dépend des exigences liées à l'utilisation qui sera faite du produit, y compris la distance entre le cintrage et le façonnage final proprement dit. Parfois, le robot peut transporter une seule pièce à usiner du façonnage final au cintrage, puis la ramener au façonnage final si le projet nécessite un façonnage du tube à chacune de ses extrémités.

La productivité de telles cellules est encore accrue par le nombre d'étapes de production que certains systèmes de façonnage des extrémités de tubes haut de gamme peuvent prendre en charge. Certains systèmes font passer les tubes par pas moins de huit postes de façonnage des extrémités. Pour mettre au point ce genre d'installation, il faut d'abord savoir quelles formes d'extrémités modernes doivent être obtenues et comment on peut associer cela à la bonne séquence de coupe et de cintrage.

Façonnage des extrémités de tubes à l'aide de plusieurs postes

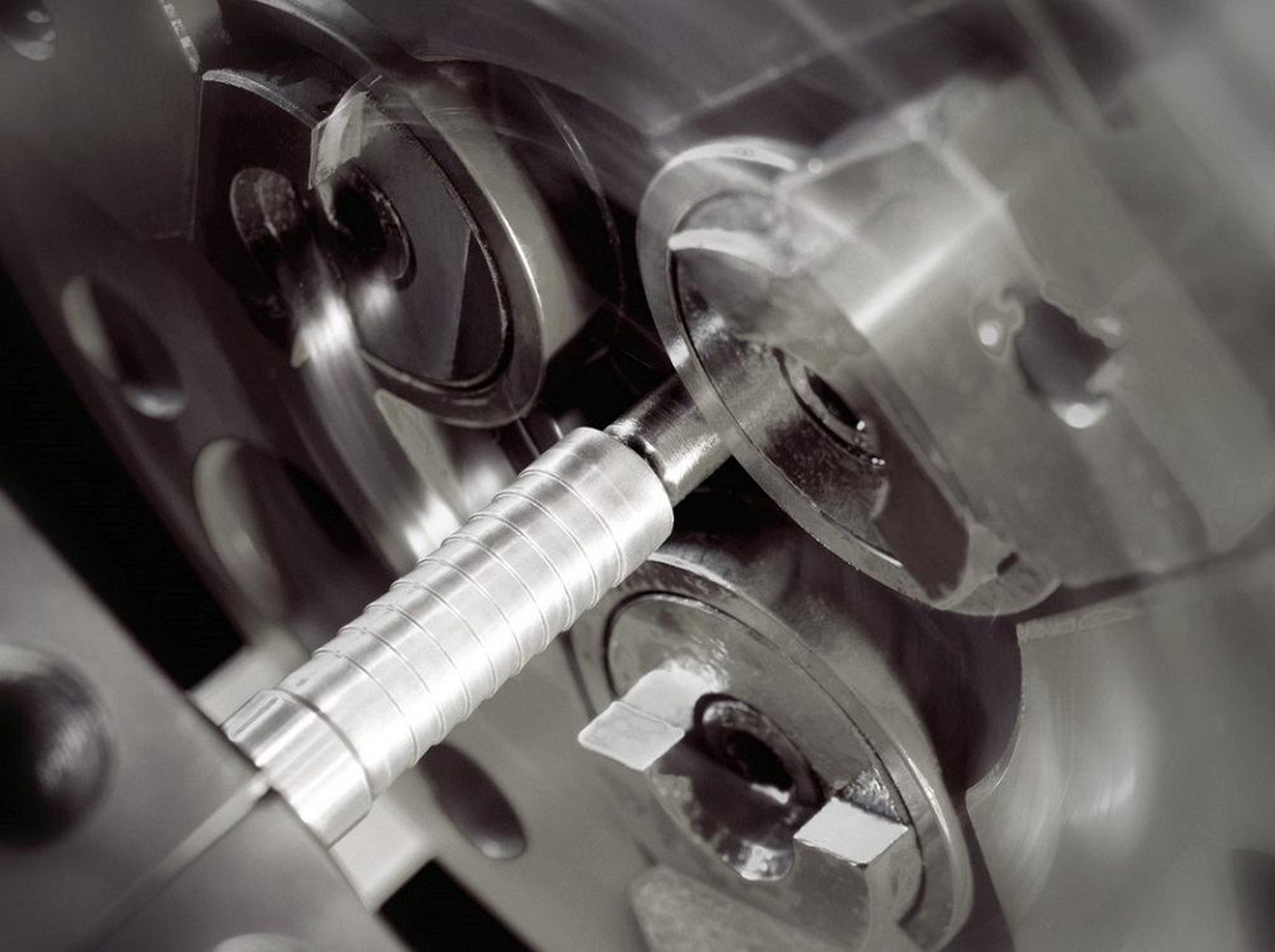

Illustration 1 : Un outil rotatif forme des rainures autour du diamètre extérieur d'un tube, créant ainsi des barbes pour garantir un raccordement sûr du tube.

Il existe différents types d'outils de précision pour façonner les extrémités des tubes. Les poinçons, les 'outils durs' qui permettent de façonner les extrémités des tubes, réduisent ou élargissent les extrémités des tubes jusqu'à ce que celles-ci atteignent le diamètre souhaité. Les outils rotatifs peuvent chanfreiner ou aplatir un tube pour obtenir une surface sans bavures et garantir un processus constant. D'autres outils rotatifs permettent de créer des rainures, des barbes et d'autres formes géométriques (voir illustration 1).

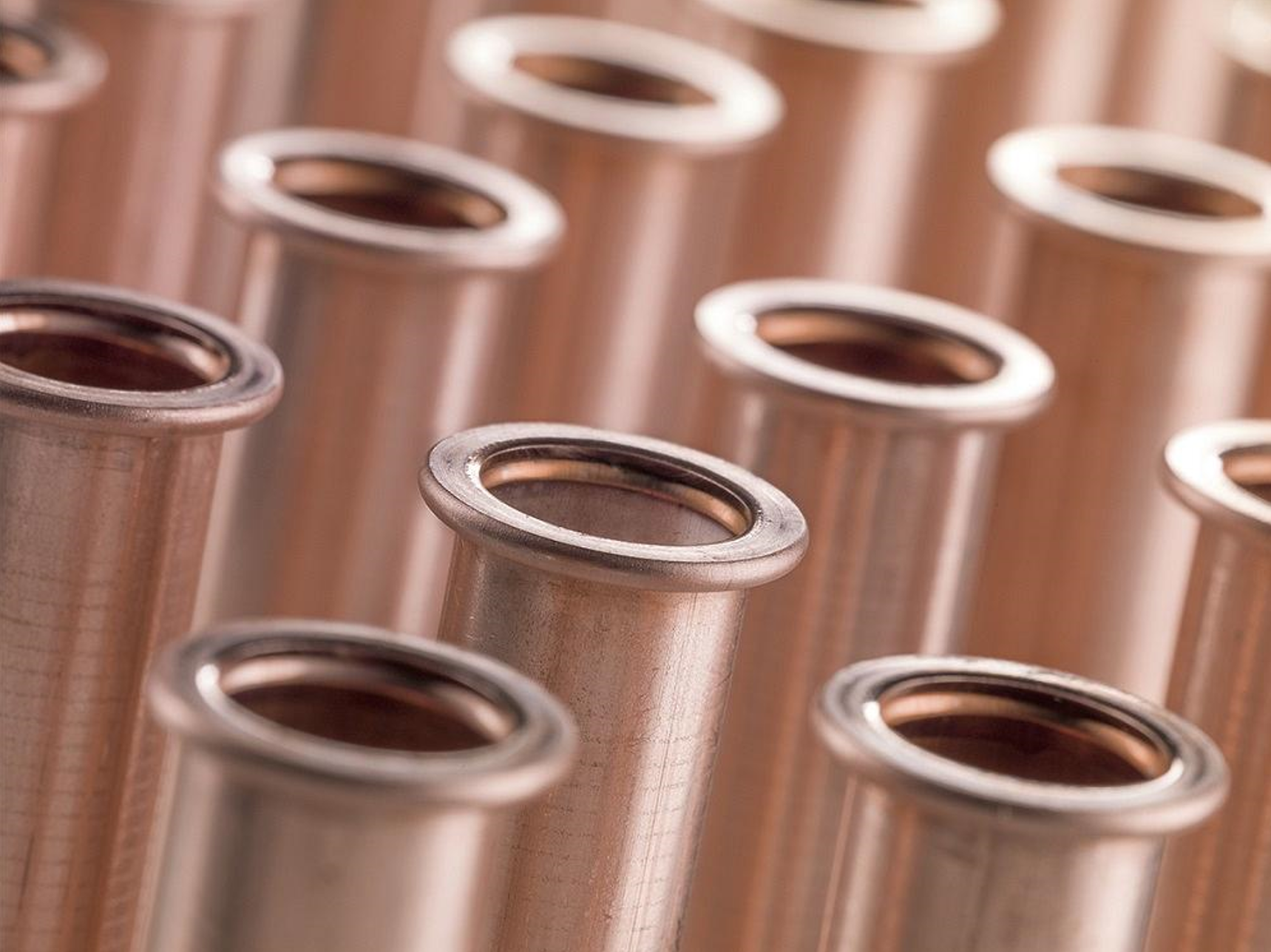

Une procédure de façonnage des extrémités de tubes peut commencer par un chanfreinage, qui permet d'obtenir une surface nette et une longueur de dépassement constante entre le dispositif de serrage et l'extrémité du tube. Une pince de façonnage crée ensuite un bourrelet (voir illustration 2), en dilatant et en comprimant le tube, ce qui permet au matériau excédentaire de former un anneau autour du diamètre extérieur. En fonction de la forme géométrique recherchée, d'autres outils peuvent être utilisés pour créer des barbes sur le diamètre extérieur du tube (permettant ainsi de fixer des tuyaux flexibles au tube). Un outil rotatif peut également réaliser des rainures sur une partie du diamètre extérieur, pour qu'ensuite un autre outil puisse réaliser un filetage sur la surface.

Illustration 2 : Le processus de création de bourrelets, au cours duquel le tube est dilaté et comprimé, afin que le matériau excédentaire puisse former un anneau autour du diamètre extérieur.

L'ordre exact dans lequel les outils sont utilisés et les processus mis en œuvre dépend de ce que l'on veut faire. Et avec jusqu'à huit postes différents à disposition sur une même machine de façonnage des extrémités de tubes, la séquence peut être très complexe. On peut par exemple avoir une série de poinçons qui forment progressivement un bourrelet à l'extrémité du tube, par l'intermédiaire d'un premier poinçon qui dilate l'extrémité du tube, suivi par deux autres poinçons qui compriment l'extrémité afin de créer le bourrelet. La réalisation de ce type d'opération en trois étapes permet dans de nombreux cas d'obtenir un bourrelet de meilleure qualité, et les systèmes de façonnage des extrémités de tubes dotés de plusieurs postes permettent ce type de travail progressif.

Un programme de façonnage des extrémités de tubes permet de planifier l'ordre des étapes d'usinage pour optimiser la précision et la répétabilité. Les machines de façonnage des extrémités de tubes les plus récentes, qui sont entièrement électriques, sont capables d'ajuster la position des outils avec une grande précision. Mais hormis le chanfreinage et le taraudage, la plupart des étapes d'usinage permettant de façonner les extrémités des tubes sont simplement ce qu'elles sont, à savoir des étapes de façonnage. La manière dont le métal se forme peut varier en fonction du type et de la qualité du matériau.

Mais revenons-en un instant au processus de réalisation des bourrelets (voir illustration 3). Comme un ourlet fermé dans la tôle, un bourrelet fermé dans le façonnage des extrémités de tubes ne présente pas d'ouverture. Cela permet au poinçon de façonner le bourrelet à un endroit précis. Le poinçon crée le bourrelet dans sa forme spécifique. Mais qu'en est-il des bourrelets ouverts, que l'on peut comparer aux ourlets ouverts dans la tôle ? Une ouverture au milieu du bourrelet pourrait poser des problèmes de répétabilité dans certains cas, du moins si elle est formée de la même manière que le bourrelet fermé. Un poinçon emporte-pièce peut former le bourrelet ouvert, mais étant donné que rien ne soutient le bourrelet à partir du diamètre intérieur du tube, la forme géométrique d'un bourrelet peut être légèrement différente de celle d'un autre, donnant ainsi lieu à des écarts de tolérance qui peuvent parfois ne pas être acceptables.

Illustration 3 : La machine multipostes réalise deux types de bourrelets : le bourrelet fermé à l'aide d'un outil de façonnage et le bourrelet ouvert à l'aide d'un processus dans lequel la préforme est combinée à un outil rotatif qui permet d'enrouler la forme géométrique au niveau du contour extérieur.

Dans la plupart des cas, la machine de façonnage des extrémités de tubes équipée de plusieurs postes peut adopter une approche différente. Un poinçon dilate d'abord le diamètre intérieur du tube, créant une préforme en forme de vague dans le matériau. Ensuite, une machine de façonnage des extrémités de tubes à trois rouleaux, conçue avec la forme négative du bourrelet requis, serre le diamètre extérieur du tube et roule le bourrelet.

Avant ou après le pliage ? Grand dilemme...

Observez de près le déroulement d'une opération de cintrage de l'extrémité d'un tube et vous constaterez que la machine pousse le tube vers l'avant avant que le dispositif de serrage ne le maintienne en place. Il est essentiel de maintenir un 'hang-over' constant (c'est-à-dire la longueur du métal qui dépasse du dispositif de serrage). Pour les tubes rectilignes, qui peuvent être déplacés jusqu'à une butée définie, le maintien de cette longueur est simple.

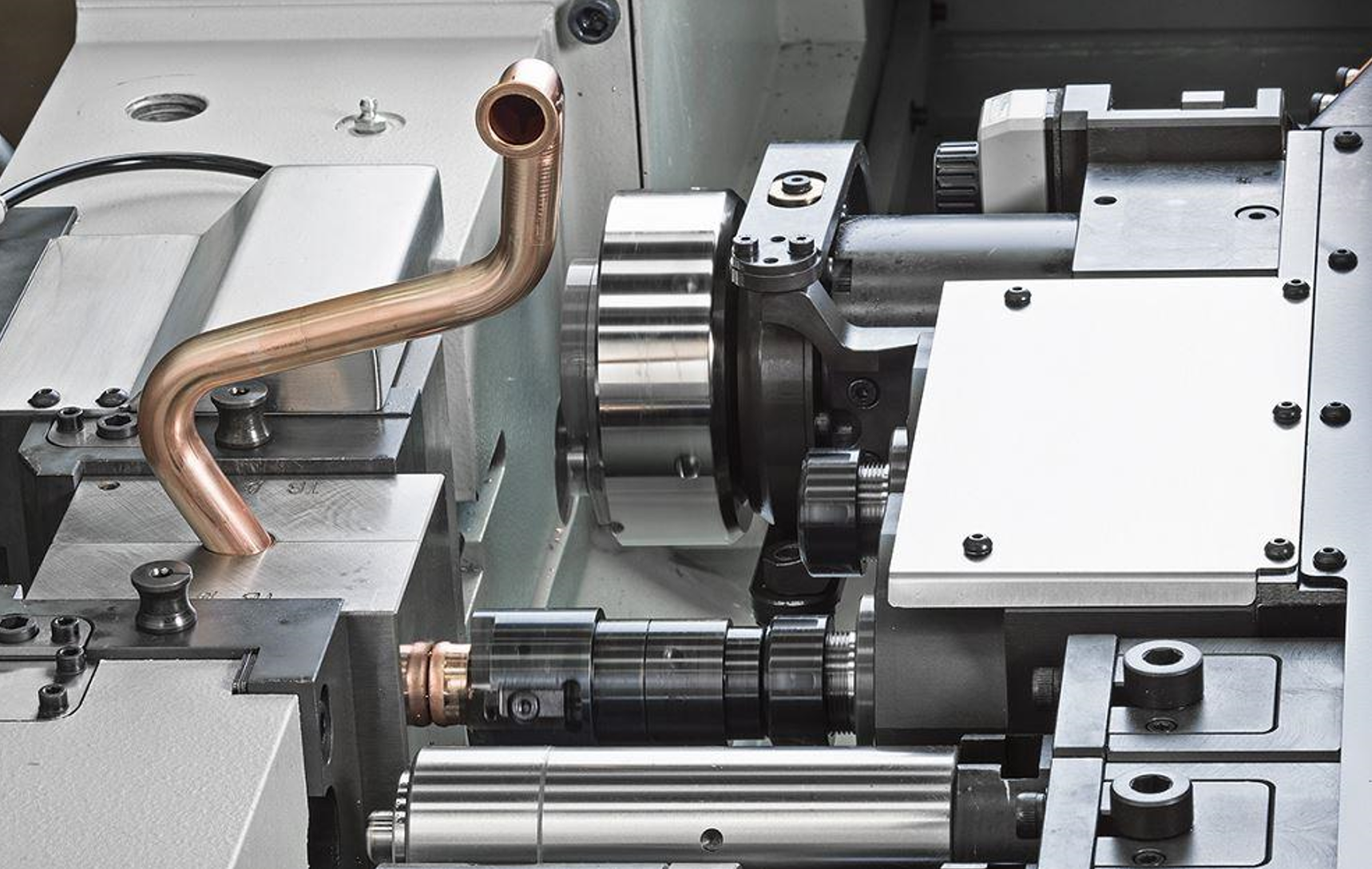

Mais la situation est différente lorsque l'on transforme un tube préalablement cintré (voir illustration 4). Le processus de cintrage peut entraîner un léger allongement du tube, ce qui ajoute une variable dimensionnelle supplémentaire. Dans ces configurations, les outils de coupe orbitale et de dressage orbital peuvent couper et parfaire l'extrémité du tube pour s'assurer qu'elle se trouve exactement à l'endroit prévu par le programme.

Illustration 4 : Le façonnage des extrémités de tubes se fait souvent après le pliage. Dans le cas présent, il y a une pièce non pliée avant l'extrémité, ce qui aurait pu causer des problèmes de serrage lors du pliage ultérieur.

On peut donc se demander pourquoi façonner une extrémité sur un tube après le cintrage... En fait, c'est une question d'outillage et de tension de la pièce. Dans de nombreux cas, l'extrémité est placée très près du cintrage lui-même, ce qui ne laisse aucune section rectiligne à laquelle les outils de la cintreuse peuvent se fixer pendant le cycle de cintrage. Dans de tels cas, il est beaucoup plus facile de cintrer le tube et de le transférer à la machine de façonnage des extrémités de tubes, où il est serré dans une pince adaptée au rayon de cintrage. À partir de là, la machine de façonnage des extrémités de tubes coupe le matériau excédentaire et crée ensuite la forme géométrique de l'extrémité requise (qui, une fois de plus, est très proche du cintrage).

Cellule automatisée pour le cintrage et le façonnage des extrémités de tubes

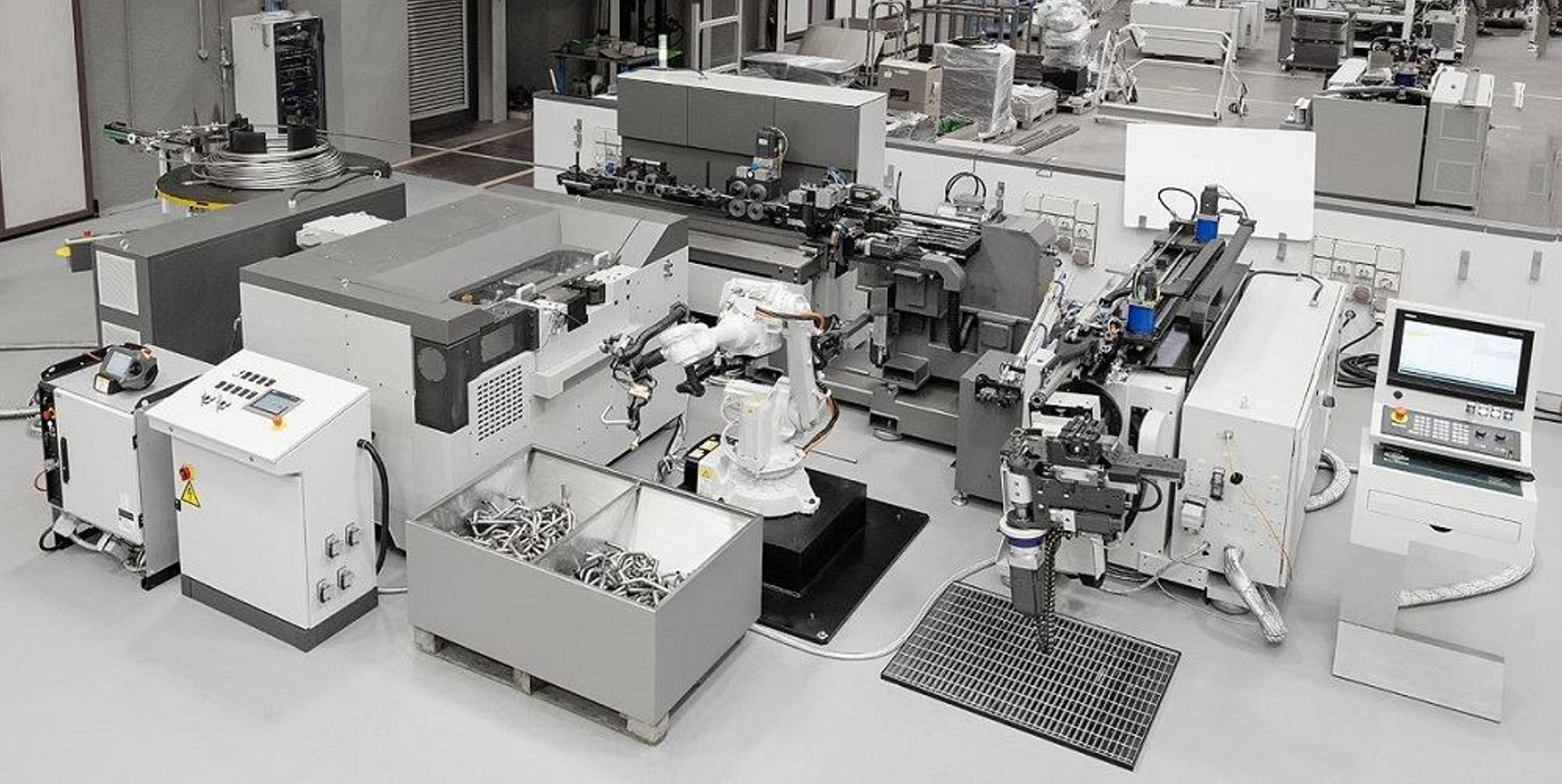

Les cellules de façonnage des extrémités de tubes peuvent inclure un large éventail d'autres processus de fabrication de tubes (voir illustration 5). Certains systèmes intègrent à la fois le cintrage et le façonnage des extrémités, une combinaison très courante compte tenu de l'étroite corrélation entre ces deux processus. Dans certains cas, on commence par le façonnage de l'extrémité d'un tube rectiligne, qui passe ensuite au cintrage par étirage rotatif pour former un rayon, avant de revenir à la machine de façonnage des extrémités de tubes pour travailler sur l'autre extrémité du tube.

Dans ce cas, la séquence détermine les variables du processus. Par exemple, étant donné que la deuxième opération de façonnage des extrémités a lieu après le pliage, la coupe orbitale et le dressage orbital dans la machine de façonnage des extrémités de tubes garantissent une longueur de dépassement constante et un façonnage des extrémités de meilleure qualité. Plus le matériau est homogène, plus le processus de façonnage des extrémités sera de qualité et reproductible.

Illustration 5 : Une cellule multipostes intégrant des processus de pliage et de façonnage des extrémités de tubes pouvant être combinés à de multiples reprises

Quelle que soit la combinaison des processus prévue dans une cellule automatisée – qu'il s'agisse uniquement du cintrage et du façonnage des extrémités de tubes ou d'une cellule qui commence avec le tube enroulé sur une bobine –, la manière dont un tube passe par les différentes étapes dépend des exigences du travail à effectuer. Dans certains systèmes, le tube est acheminé directement d'une bobine vers les pinces d'une cintreuse à étirage rotatif, en passant par un système de nivellement. Ces pinces maintiennent le tube pendant que le système de façonnage des extrémités de tubes se met en position. Une fois que le système de façonnage des extrémités a terminé son cycle, la cintreuse à étirage rotatif se met en marche. Après le cintrage, un outil coupe la pièce finie. Le système peut être conçu pour différents diamètres, avec des poinçons spéciaux dans la machine de façonnage des extrémités de tubes et des outils empilés dans la cintreuse à étirage rotatif de gauche et de droite.

Toutefois, si le processus de cintrage nécessite un mandrin à bille dans le diamètre intérieur du tube, cette configuration ne fonctionnerait pas car le tube entrant dans le processus de cintrage provient directement de la bobine. Et elle ne fonctionnerait pas non plus pour les tubes qui nécessitent un façonnage à chacune de leurs extrémités.

Dans ces cas, une cellule combinant un système de transfert mécanique et des systèmes robotisés pourrait suffire. Par exemple, un tube peut être déroulé, nivelé et coupé, après quoi un robot peut placer la pièce coupée dans une cintreuse à étirage rotatif, où un mandrin à bille peut être inséré pour empêcher la déformation de la paroi du tube pendant le cintrage. De là, le robot peut transférer le tube cintré vers la machine à façonner les extrémités. Bien entendu, l'ordre dans lequel les opérations se déroulent peut varier en fonction des exigences du travail à effectuer.

Ce type de système peut être configuré pour la production de grandes séries ou de petits lots, par exemple cinq pièces d'une forme, dix pièces d'une autre forme et 200 pièces d'une autre forme encore. La conception des machines peut également varier en fonction de l'ordre des opérations, notamment en ce qui concerne les pinces de positionnement et l'espace requis pour les différentes pièces à usiner (voir illustration 6). Par exemple, les pinces à tôle utilisées pour le façonnage des extrémités de tubes qui acceptent des tubes cintrés doivent présenter un écartement suffisant pour pouvoir fixer les tubes cintrés de manière constante.

Illustration 6 : La pince de ce poste a été spécialement conçue pour fixer la pièce issue du processus de façonnage précédent.

Un bon ordre des opérations peut permettre des opérations simultanées. Un robot peut p. ex. insérer un tube dans une machine de façonnage des extrémités de tubes, et une fois l'opération de façonnage des extrémités en cours, le robot peut transporter un autre tube vers la cintreuse à étirage rotatif.

Nouvelles perspectives – y compris pour l'Industrie 4.0

Dans le cas de l'installation d'un nouveau système, les programmeurs préparent des modèles pour l'ensemble des tâches à effectuer. Pour le façonnage des extrémités de tubes, il peut s'agir de détails tels que la cadence de poinçonnage, le centre entre le poinçon et la pince ou le nombre de révolutions à effectuer pour une opération d'enroulement. Une fois ces modèles définis, la programmation est rapide et facile, les programmeurs pouvant alors adapter l'ordre des opérations et les paramètres initiaux au travail à effectuer.

Ces systèmes sont également prêts à être intégrés dans un environnement conforme aux principes de l'Industrie 4.0, avec des outils de maintenance prédictive qui mesurent la température des moteurs et d'autres détails, ainsi que la surveillance des machines (permettant p. ex. de savoir combien de pièces ont été produites au cours d'une période donnée).

À l'avenir, le façonnage des extrémités de tubes ne fera que gagner en flexibilité. Une fois de plus, il s'agit d'un processus qui présente des limites en termes de cadence de façonnage. Cependant, rien n'empêche un ingénieur créatif de concevoir une installation de façonnage des extrémités de tubes unique en son genre. Dans certaines opérations, le poinçon déborde du diamètre intérieur du tube et dilate le tube contre la cavité du dispositif de serrage lui-même. Certains outils peuvent créer des extrémités qui débordent à 45 degrés, créant ainsi une forme asymétrique. Étant donné que les opérations d'usinage dans une installation multipostes sont effectuées simultanément, le nombre de combinaisons de façonnages des extrémités de tubes possibles augmente.