Auteur: Karl D’haveloose

Fabrikanten van medische apparatuur zijn steeds meer geïnteresseerd in productontwerpen en assemblage die recycling in een gesloten kringloop ondersteunen. Een plastic lasproces van Branson kan veilig en niet-destructief kunststof gaan "loslassen" dat wordt gebruikt in veelvoorkomende medische apparaten en wearables.

Tom Hoover, manager medische bedrijfsontwikkeling voor de VS, werkt vanuit de Emerson-vestiging in Brookfield, Connecticut. Hij heeft diepgaande ervaring in de medische industrie met alle aspecten van productontwikkeling en naleving van regelgeving. We geven wat meer inzichten op basis van zijn recensies.

In essentie

Medische hulpmiddelen vormen een aanzienlijke afvalstroom en vormen een kostbare uitdaging voor fabrikanten en zorgverleners. Closed-loop recycling, waarbij onderdelen en materialen kunnen worden teruggewonnen en hergebruikt, is een zegen voor de materiaalkost van de fabrikant.

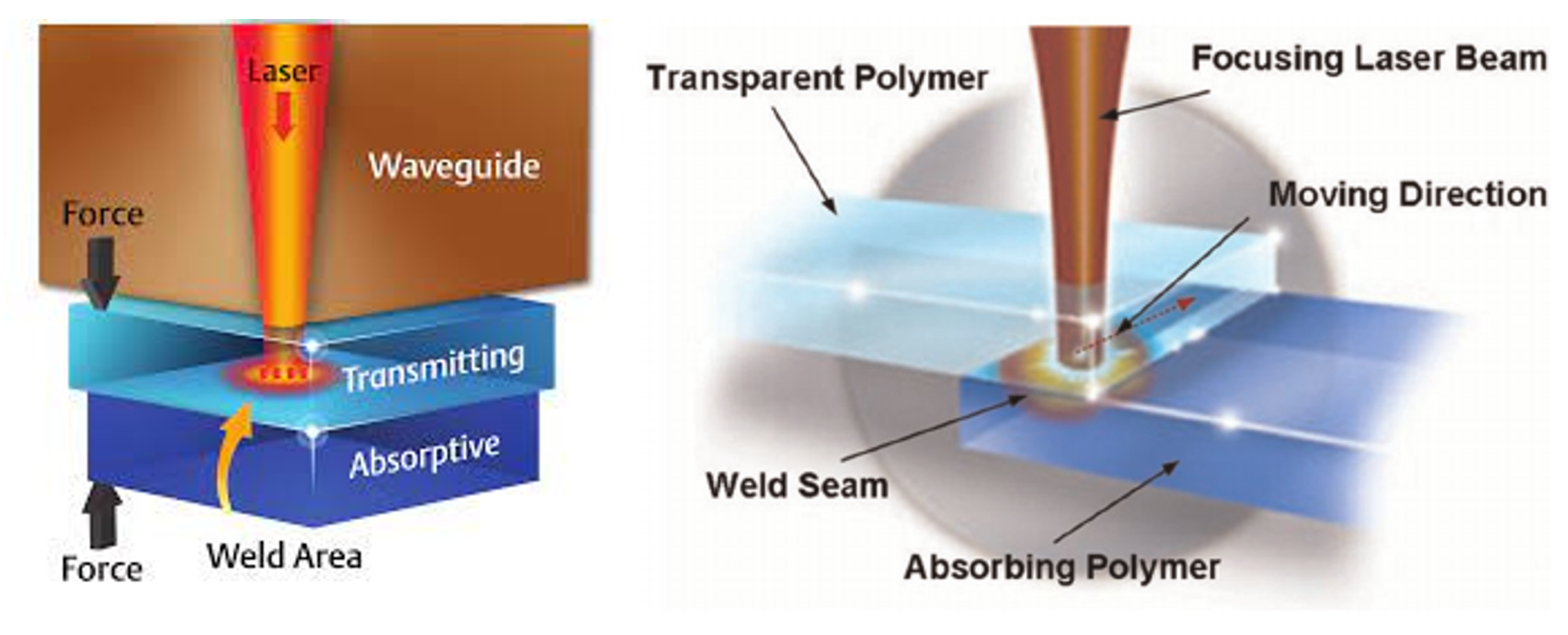

Een gepatenteerd Branson plastic lasproces, bekend als Simultaneous Through-Transmission Infrared (STTIr) laserlassen, "lost" veilig en niet-destructief kunststoffen die vaak worden gebruikt in medische apparaten en wearables.

Naarmate de wereldbevolking groeit en ouder wordt, neemt de vraag naar allerlei medische apparaten toe, van draagbare fitness- en conditiemonitoren tot lichtgewicht en eenvoudig te gebruiken therapeutische apparaten en apparaten voor het toedienen van medicijnen. Wearables omvatten slimme horloges en fitnesstrackers, draagbare bloeddrukmeters en pulsoximeters en een groeiende reeks bio- en virusdetectiesensoren. Er zijn ook test- en therapeutische producten, waaronder bloedglucosetestapparaten en draagbare continue glucosemonitoren, epinefrine- en insulinepennen en implanteerbare apparaten voor het toedienen van insuline.

Alles bij elkaar vormen medische hulpmiddelen een aanzienlijke afvalstroom en vormen ze een kostbare uitdaging voor fabrikanten, zorgverleners en consumenten. Veel van deze apparaten worden van stroom voorzien en bevatten waardevolle onderdelen die kunnen worden teruggewonnen en hergebruikt, zoals batterijen, gespecialiseerde circuits en logica, edele metalen, plastic en meer. Vandaag de dag worden echter maar weinig van deze apparaten teruggewonnen, hergebruikt of gerecycled.

Het is duidelijk dat elke methode van gesloten kringlooprecycling, waarbij waardevolle onderdelen en materialen kunnen worden teruggewonnen en hergebruikt, goed zou kunnen uitpakken voor het bedrijfsresultaat van een fabrikant van toestellen. Daarom krijgen medische hulpmiddelen, die zijn ontworpen voor gebruik in een circulaire economie, enorme prioriteit.

Structuur en vormgeving van medische apparatuur – het drama van permanente las

Kijk eens naar de structuur van een typisch "slim" medisch apparaat: meestal is het een verzameling componenten - stroom, elektronica, uitlezing, sensoren - die in een compact, draagbaar of draagbaar plastic omhulsel zitten. Voorbeelden zijn een polshorloge of monitor op een polsband, een handmonitor, een sensor op een hanger, een vingerclipoximeter of een bloeddrukmanchet met een compacte opblaas-/uitleeseenheid. Omdat ultrasoon lassen en laserlassen duurzame kunststoffen economisch en permanent kunnen verbinden, zijn ze vaak cruciaal voor het beschermen van gevoelige onderdelen van apparaten.

Maar "permanente" lassen zijn een tweesnijdend zwaard. Als apparaten tijdens de productie niet goed presteren, kunnen permanente lassen (ultrasoon, laser, enz.) niet worden geopend zonder destructieve demontage. Dit maakt het voor fabrikanten moeilijk om storingsanalyses uit te voeren en het kan een uitdaging zijn om waardevolle interne componenten terug te halen voor toekomstig gebruik. In de praktijk worden defecte apparaten en al hun waardevolle onderdelen dus duur procesafval.

Met het oog op het ontwerpen van medische hulpmiddelen, die de circulaire economie dienen en afvalstromen verminderen, zijn fabrikanten van hulpmiddelen steeds meer geïnteresseerd in productontwerpen en assemblagetechnologieën die recycling in een gesloten kringloop beter kunnen ondersteunen. De eerste en meest voor de hand liggende stap in dit proces is het verminderen en elimineren van productieafval door effectief hergebruik van beschikbare componenten.

“Aflassen” met Simultaneous Through-Transmission Infrared Laser

Naar aanleiding van vragen van fabrikanten van apparaten hebben experts van Emerson een Branson plastic ontlasproces ontwikkeld waarmee veilig en niet-destructief plastic kan worden "ontlast", en vooral vaak inzetbaar wordt in de behuizing van medische apparaten en wearables. Het proces, dat nu commercieel wordt getest, maakt gebruik van de gepatenteerde Simultaneous Through-Transmission Infrared (STTIr) laserlastechnologie (Emerson), in combinatie met productspecifieke demontagetools.

Met behulp van de experimentele ontlastechnologie openen fabrikanten met succes kunststof behuizingen voor apparaten, waardoor niet-destructieve storingsanalyse mogelijk is en waardevolle, functionele onderdelen (zoals componenten voor draadloze zenders/ontvangers, printplaten, elektronische subassemblages, displays en batterijen) kunnen worden teruggewonnen voor assemblage in nieuwe apparaten. Zelfs de kunststoffen uit de gedemonteerde apparaten zijn beschikbaar voor herverwerking of recycling.

Dit nieuwe unweld-proces vertegenwoordigt een belangrijke eerste stap voor fabrikanten die medische hulpmiddelen in een gesloten kringloop willen opwerken of recyclen. Het biedt een manier om de productopbrengst en het gebruik van beschikbare componenten en materialen te maximaliseren, terwijl de afval- en verwijderingskosten die met het fabricageproces gepaard gaan, tot een minimum worden beperkt. Dit helpt fabrikanten de UL 2799A-norm na te streven, de standaard voor validatieprocedures voor milieuclaims (ECVP) voor Zero Waste Classificaties

Tot 100 keer duurder dan recyclage van gewoon afval

Tegenwoordig worden veel draagbare apparaten, waaronder waardevolle medische hulpmiddelen, na eenmalig gebruik weggegooid. De nieuwe Branson ontlastechnologie biedt een manier om waardevolle onderdelen terug te winnen en opnieuw te gebruiken.

Hoewel de onmiddellijke voordelen voor de productie aanzienlijk kunnen zijn, ligt de grootste belofte van deze weglas-demontagetechnologie in de circulaire economie van de nabije toekomst. Wat als fabrikanten, die worden geconfronteerd met grote hoeveelheden, na gebruik medische hulpmiddelen, deze veilig en met succes uit elkaar kunnen halen, waardevolle onderdelen kunnen terugwinnen en deze opnieuw kunnen verwerken voor gebruik in nieuwe hulpmiddelen?

Wat als ze in het geval van biologisch gevaarlijk afval, zoals apparaten voor dialysezorg, een manier zouden kunnen vinden om de biologisch gevaarlijke componenten te demonteren, verwijderen en scheiden en vervolgens de resterende componenten - meestal 90% of meer van het volume van het apparaat - te verdelen voor opwerking, recycling of verwijdering?

Beide scenario's bieden vrijwel onbeperkte mogelijkheden en openen de deur naar grootschalige terugwinning en opwerking van miljoenen componenten en apparaten. Bovendien is het afval- en kostenbesparingspotentieel alleen al enorm, daar de verwijdering van gereguleerd medisch afval 50 tot 100 keer meer kost dan de verwijdering van gewoon afval.