Auteur: Karl D’haveloose

Les fabricants d'équipements médicaux s'intéressent de plus en plus aux conceptions et aux assemblages de produits qui permettent un recyclage en boucle fermée. Un processus de soudage des plastiques, mis au point par Branson, permet en effet de dessouder en toute sécurité et de manière non destructive les plastiques utilisés dans toutes sortes de dispositifs et de wearables (c'est-à-dire des objets connectés pouvant être portés sur soi) couramment utilisés dans le milieu médical.

Tom Hoover, responsable du développement des activités médicales aux États-Unis, travaille depuis le bureau d'Emerson à Brookfield, dans le Connecticut. Sa grande expérience dans l'industrie médicale couvre tous les aspects du développement de produits et de la conformité aux réglementations en vigueur. Nous allons ici vous fournir quelques informations complémentaires basées sur ses observations.

En substance

Les équipements médicaux génèrent un flux de déchets considérable et constituent un défi coûteux pour les fabricants et les prestataires de soins de santé. Le recyclage en boucle fermée, qui permet de récupérer et de réutiliser certaines pièces et certains matériaux, est une véritable aubaine pour le fabricant en termes de coût des matériaux.

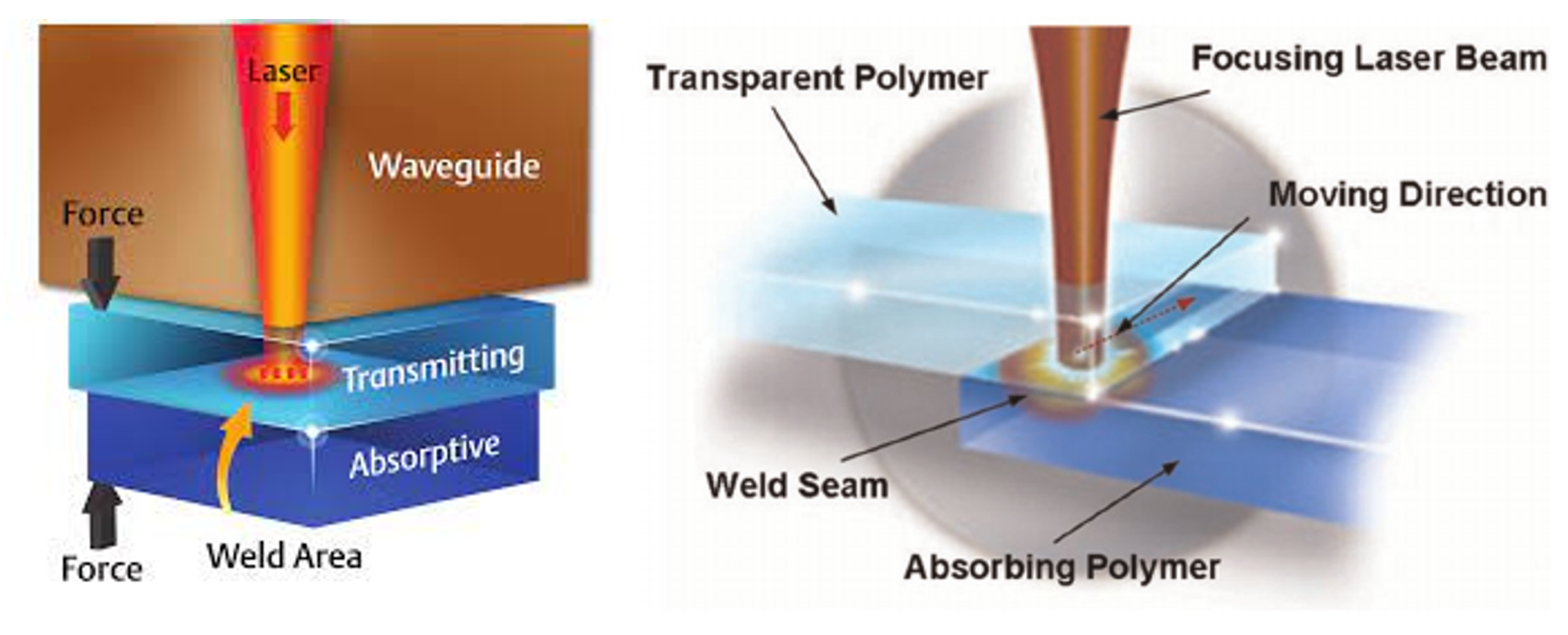

Un processus breveté de soudage des plastiques, mis au point par Branson, connu sous le nom de Soudage par Transmission Simultanée de Lumière Infrarouge (Simultaneous Through-Transmission Infrared ou STTIr), permet de dessouder en toute sécurité et de manière non destructive les plastiques utilisés dans toutes sortes de dispositifs et de wearables couramment utilisés dans le milieu médical.

Avec l'accroissement et le vieillissement de la population mondiale, la demande d'équipements médicaux en tous genres augmente, qu'il s'agisse de dispositifs portables de surveillance de la condition physique ou de dispositifs thérapeutiques et d'administration de médicaments légers et faciles à utiliser. Les wearables comprennent les montres connectées et les fitness trackers, les tensiomètres et les saturomètres portables, ainsi qu'une gamme croissante de biocapteurs et de capteurs de détection de virus. Il existe également des produits d'analyse et des produits thérapeutiques, notamment des glucomètres et des systèmes de mesure du glucose en continu portables, des stylos auto-injecteurs d'adrénaline et d'insuline, ainsi que des systèmes d'implant de pompe à insuline.

Dans l'ensemble, les équipements médicaux génèrent un flux de déchets considérable et constituent un défi coûteux pour les fabricants, les prestataires de soins de santé et les consommateurs. Beaucoup de ces dispositifs sont alimentés électriquement et contiennent des composants de grande valeur qui peuvent être récupérés et réutilisés, tels que des piles, des circuits spécialisés et logiques, des métaux précieux, des plastiques et bien d'autres choses encore. Mais à l'heure actuelle, ces dispositifs sont peu souvent récupérés, réutilisés ou recyclés.

Il est évident que toute méthode de recyclage en boucle fermée permettant de récupérer et de réutiliser des pièces et des matériaux précieux peut être bénéfique pour le portefeuille d'un fabricant d'équipements médicaux. C'est pourquoi les dispositifs médicaux conçus pour être utilisés dans le cadre d'une économie circulaire bénéficient d'une priorité absolue.

Structure et conception des équipements médicaux – le drame de la soudure permanente

Examinez un instant la structure d'un appareil médical 'intelligent' ordinaire : il s'agit généralement d'un ensemble de composants (alimentation, composants électroniques, affichage, capteurs, etc.) contenus dans un boîtier en plastique compact et pouvant être facilement transporté ou porté sur soi. Il peut p. ex. s'agir d'un tensiomètre ou d'un saturomètre à porter au poignet, d'un capteur monté sur un pendentif, d'un saturomètre à clipser au doigt ou d'un tensiomètre brassard avec système de gonflage et d'affichage compact. Étant donné que le soudage par ultrasons et le soudage laser permettent d'assembler des plastiques durables de manière économique et permanente, ils sont souvent essentiels pour protéger les parties sensibles des appareils.

Les soudures 'permanentes' sont toutefois une arme à double tranchant. Si les appareils tombent en panne pendant la production, il est impossible d'ouvrir les soudures permanentes (réalisées par ultrasons, au laser, etc.) sans procéder à un désassemblage destructif. Les fabricants ont par conséquent du mal à analyser les défaillances et il peut également s'avérer difficile de récupérer des composants internes précieux en vue d'une réutilisation ultérieure. Dans la pratique, les appareils défectueux et tous leurs précieux composants deviennent ainsi des déchets de fabrication coûteux.

Soucieux de concevoir des dispositifs médicaux au service de l'économie circulaire et de réduire les flux de déchets, les fabricants de dispositifs médicaux sont de plus en plus nombreux à s'intéresser aux conceptions de produits et aux technologies d'assemblage favorisant le recyclage en boucle fermée. La première étape de ce nouveau processus, qui est aussi la plus évidente, consiste à réduire et à éliminer les déchets de fabrication grâce à une réutilisation efficace des composants disponibles.

Le 'soudage de finition' à l'aide de la technologie de soudage laser STTIr

En réponse aux demandes des fabricants d'appareils, les experts d'Emerson ont mis au point un procédé de dessoudage du plastique de Branson qui permet de dessouder les plastiques de manière sûre et non destructive, ce qui devient particulièrement courant dans les boîtiers de dispositifs médicaux et de wearables. Ce procédé, qui fait actuellement l'objet d'essais commerciaux, utilise la technologie brevetée de soudage laser Simultaneous Through-Transmission Infrared ou STTIr (Emerson), associée à des outils de désassemblage spécifiques aux produits.

Grâce à la technologie expérimentale de dessoudage, les fabricants parviennent à ouvrir les boîtiers en plastique des appareils, ce qui permet d'effectuer une analyse non destructive des défaillances et de récupérer des composants fonctionnels de valeur (tels que les composants utilisés pour les émetteurs/récepteurs sans fil, les circuits imprimés, les sous-ensembles électroniques, les afficheurs et les piles), dans le but de les monter dans de nouveaux appareils. Les plastiques des appareils démontés peuvent ainsi eux aussi être réutilisés ou recyclés.

Ce nouveau processus de dessoudage représente une première étape décisive pour les fabricants qui cherchent à réutiliser ou à recycler les dispositifs médicaux dans le cadre d'un processus en boucle fermée. Il permet de maximiser le rendement des produits et l'utilisation des composants et matériaux disponibles, tout en minimisant les déchets et les coûts d'élimination inhérents au processus de fabrication. Cela aide les fabricants à se conformer à la norme UL 2799A, qui est la norme pour les procédures de validation des déclarations environnementales (ECVP) pour les classifications 'zéro déchet'.

Jusqu'à 100 fois plus cher que le recyclage des déchets ordinaires

De nos jours, de nombreux appareils portables, y compris des appareils médicaux de grande valeur, sont mis au rebut après une utilisation unique. La nouvelle technologie de dessoudage de Branson permet cependant de récupérer et de réutiliser des tas de composants de valeur.

Si les avantages directs pour la fabrication peuvent être importants, la plus grande promesse qu'offre cette technologie de désassemblage par dessoudage réside dans l'économie circulaire de demain. Imaginez un instant si les fabricants, qui se retrouvent avec de grandes quantités de dispositifs médicaux après leur utilisation, étaient en mesure de parfaitement les désassembler en toute sécurité, de récupérer les composants de valeur et de les réutiliser pour la fabrication de nouveaux dispositifs... Ne serait-ce pas magnifique ?

Et dans le cas où ils se retrouveraient avec des déchets présentant un risque biologique, tels que ceux des appareils de dialyse, ne serait-il pas intéressant qu'ils puissent trouver un moyen de désassembler, d'éliminer et de séparer les composants présentant un risque biologique, puis de récupérer les composants restants (qui représentent généralement au moins 90 % du volume de l'appareil) en vue de les réutiliser, de les recycler ou de les éliminer ? Bien sûr que si.

Ces deux scénarios offrent des possibilités presque illimitées et ouvrent la porte à la récupération et à la réutilisation à grande échelle de millions de composants et d'appareils. En outre, le potentiel de réduction des déchets et des coûts est à lui seul énorme, car l'élimination des déchets médicaux réglementés coûte 50 à 100 fois plus cher que l'élimination des déchets ordinaires.