Auteur: Karl D’haveloose

In dit maakartikel gooien we het even over de thermoplastenboeg. High Performance Plastics (ook wel afgekort tot HPP) zijn herbruikbaar en verbinden zich met een breed assortiment van andere materialen. Dat laatste kan niet altijd gezegd worden van de metalen concurrenten. Reden te meer om ons niet te verdenken van pure metaalvoorkeur. We vonden het de tijd om het even over high performance thermoplastics te hebben, zowel binnen het domein prototypes als bij grotere volumes voor precision moulding.

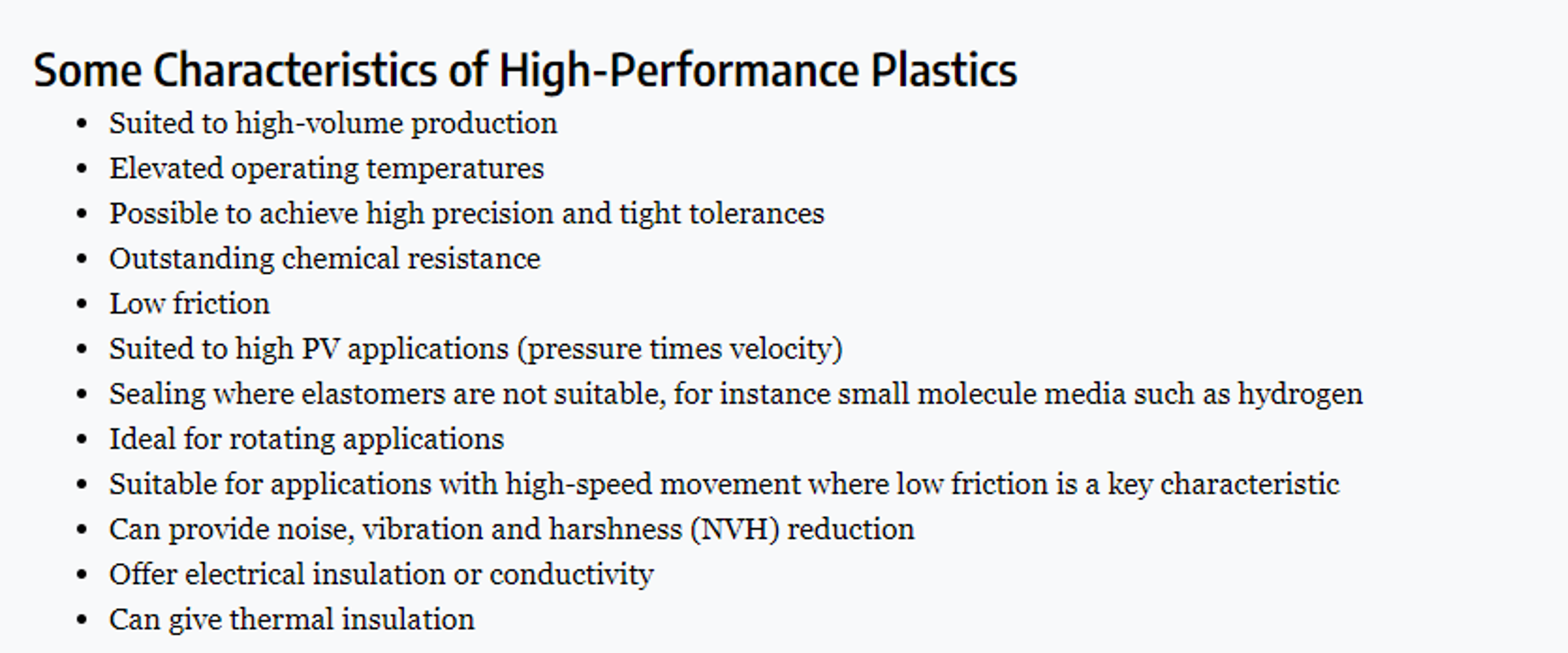

In deze fast forwardwereld – waar technologische vooruitgang en menselijke innovatie voortdurend evolueren – is de vraag naar onderdelen, die beter presteren op het vlak van belasting, snelheid of temperatuur in alle sectoren merkbaar. Hoogwaardige kunststoffen (HPP's) dienen in veel toepassingen als redelijke vervanging voor metalen en maken het gebruik van polymeren mogelijk op plaatsen waar ze anders onpraktisch zouden zijn. HPP's zijn bestand tegen extreem hoge temperaturen, bieden uitstekende mechanische eigenschappen en een goede slijtvastheid met relatief weinig wrijving. Bovendien beschikken ze over een superieure chemische weerstand en compatibiliteit. De mogelijke voordelen van HPP-toepassingen vindt u hieronder.

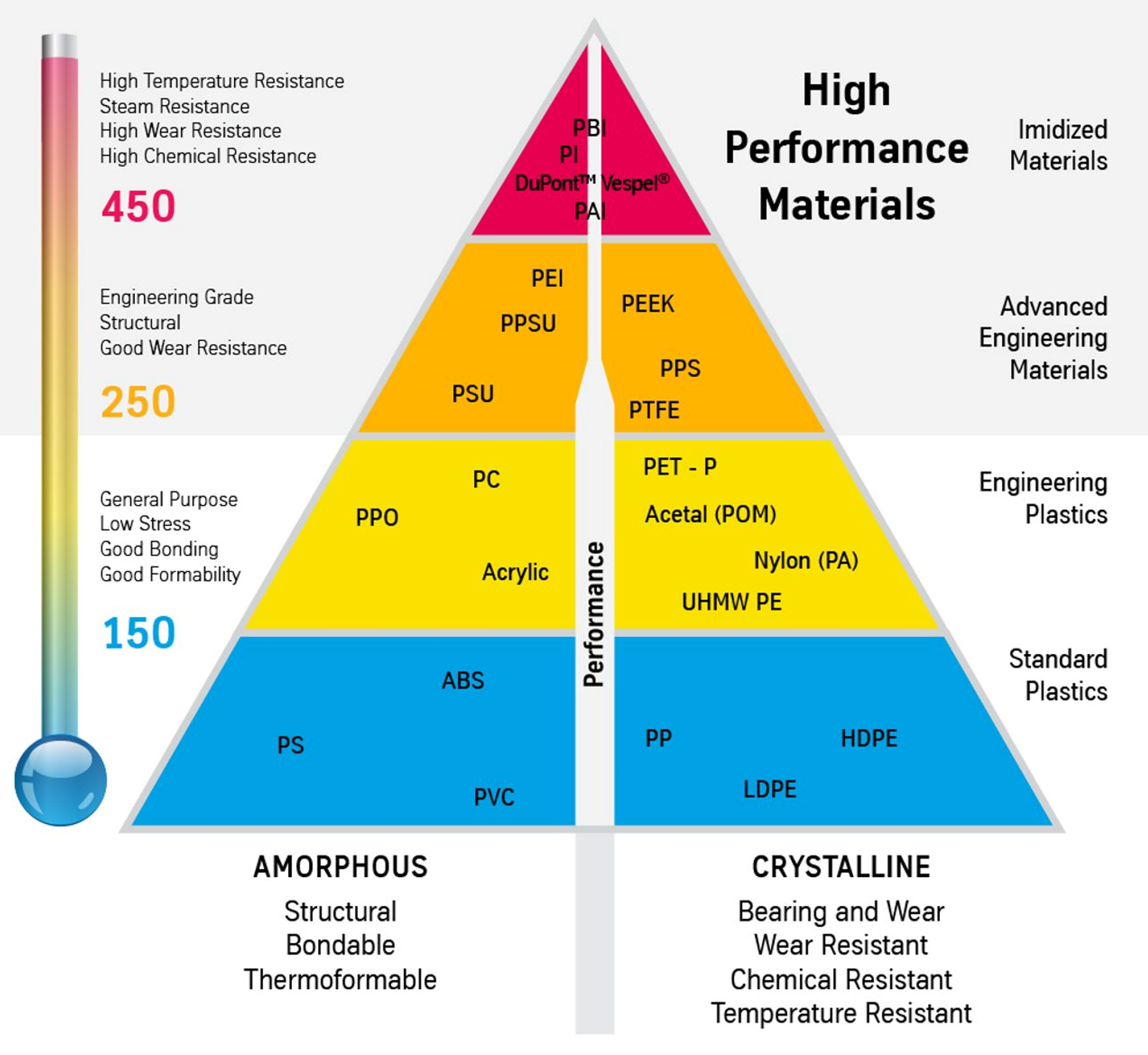

Weet dat er verschillende soorten HPP’s zijn, die op verschillende manieren kunnen worden vervaardigd. Velen kunnen spuitgegoten worden en maken unieke en complexe geometrieën mogelijk, die anders machinaal complexe bewerkingen vereisen.

Het gebruik van HPP’s kan de tijd en kosten tijdens ontwerp, prototyping en productie aanzienlijk verminderen. Ze zijn recyclebaar en hun vermogen om te hechten aan verschillende materialen, maakt het mogelijk om hybride structuren te creëren. Bovendien zijn HPP-onderdelen lichter dan hun stalen tegenhangers, zodat toepassingen bijvoorbeeld auto's minder energie nodig hebben om te functioneren.

Additievenarsenaal

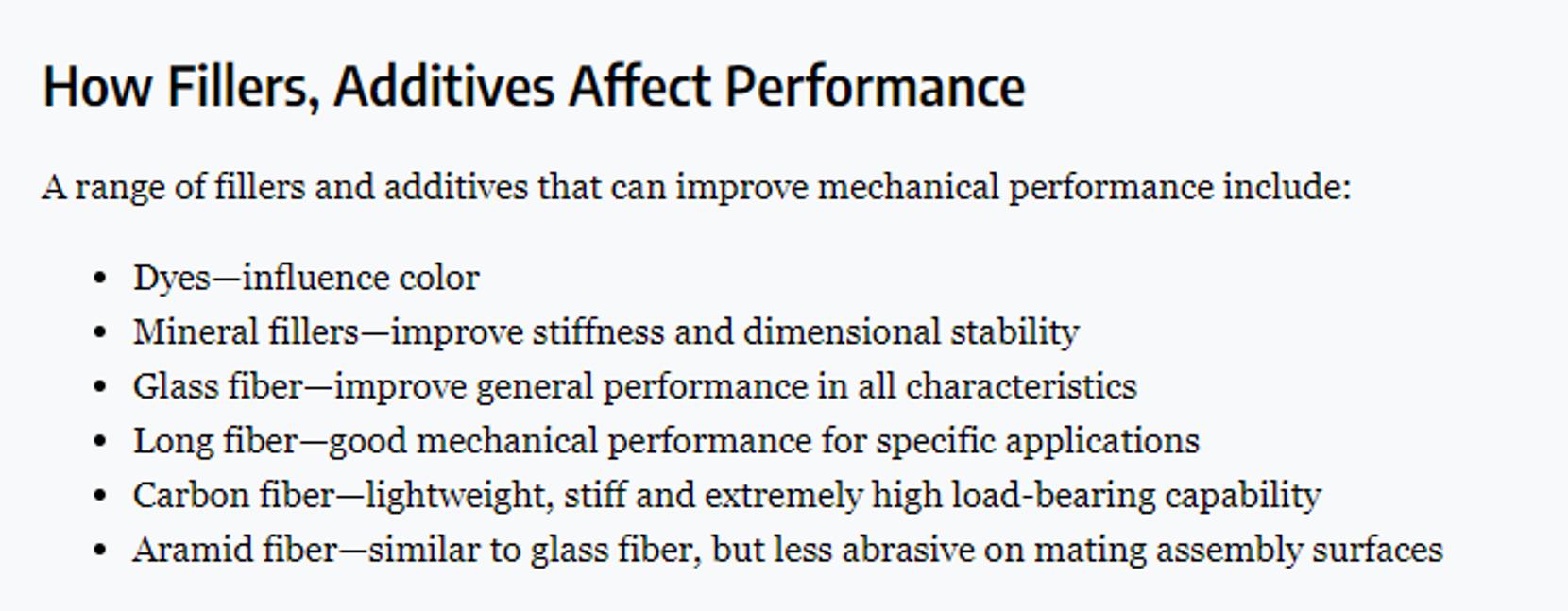

Additieven verbeteren de prestaties van HPP's verder op basis van de toepassingsbehoeften. Koolstof- of glasvezels maken materialen bijvoorbeeld stijver, terwijl polytetrafluorethyleen (PTFE) en grafiet de wrijvingsniveaus verlagen en de slijtvastheid verbeteren. Dit maakt HPP's bij uitstek geschikt voor gebruik in de auto-industrie, de gezondheidszorg, chemisch transport, industriële automatisering, ruimtevaart en halfgeleiderindustrie.

Uitdagingen overwinnen via gereedschap

Het produceren van componenten met HPP's, vooral wanneer er additieven in zijn verwerkt, brengt uitdagingen met zich mee op het gebied van gereedschap, temperatuur en krimp van onderdelen. Daarom worden de persen vaak uitgerust met op maat ontworpen schroef- en vatsystemen om slijtage te verminderen en de levensduur te verlengen voor verbeterde procesmogelijkheden. Door de moleculaire chemie van HPP's is de materiaalstroom een uitdaging in gereedschappen met meerdere caviteiten.

Om onderdelen met succes te produceren, moet het gieten bij zeer hoge temperaturen gebeuren. Een pers die een onderdeel in standaardpolymeren spuit, werkt bij een smelttemperatuur tussen 200 en 275°C . Persen voor HPP's bereiken temperaturen tot 425°C . Het is moeilijk om de temperatuur van alle matrijsonderdelen op peil te houden, dus kunnen er programmeerbare thermische beheersystemen worden geïnstalleerd die behandeld zacht water gebruiken om het water met succes op 227°C te laten draaien. Hieronder een tabel met eigenschappen van mogelijke additievencriteria.

De methodieken van thermisch beheer voor thermoplastisch gieten zijn geen kinderspel. Het regelen van de temperatuur van het gereedschap zorgt ervoor dat het materiaal over de juiste mechanische eigenschappen beschikt en dat de kristalliniteit van het onderdeel en de cyclustijden niet negatief beïnvloed worden. Een goede koeling is vooral belangrijk voor onderdelen met hoge precisie, die vlak zijn omdat ze gevoelig zijn voor kromtrekken.

Een andere temperatuurafhankelijke uitdaging is de krimp van onderdelen. Wanneer een onderdeel afkoelt tot kamertemperatuur, verandert dit van volume. Om een gereedschap te ontwerpen dat optimaal koelt en tegelijkertijd rekening houdt met productkrimp, is diepgaande kennis van ervaren ingenieurs nodig om meerdere uitdagingen te kunnen overwinnen.

Aanscherpen van toleranties voor kritische automotive parts

Een klant uit de automobielindustrie vroeg bijvoorbeeld aan Trelleborg Sealing Solutions om de prestaties en specificaties van een polyetheretherketone (PEEK) hydraulische afdichting te verbeteren. Trelleborg produceerde de afdichting toen al met nauwe toleranties, maar de klant vroeg om de tolerantie te halveren en schaalbaar te maken voor grote volumes.

Met behulp van een precisie 16-compartimenten hoogvolume productiegereedschap, controleerde Trelleborg de lengte van de afdichting binnen 25 micron van de specificaties van de klant. Die uitdagende toleranties voor de externe afmetingen, waarbij het polymeer tijdens het koelen krimpt, werden succesvol gehandhaafd. Dankzij gespecialiseerde procesontwikkeling, gereedschapsdesign en materiaalkeuze kon de leverancier van afdichtingsoplossingen een non-conformiteitsniveau van nul delen per miljoen (PPM) handhaven op dit kritische onderdeel.

Finale missie van HPP-spuitgieten voor volumeproductie van strikte tolerantie-onderdelen

Onderdelenleveranciers die investeren in gereedschappen van wereldklasse en weten hoe ze de uitdagingen van het spuitgieten van HPP's het hoofd moeten bieden, kunnen OEM's (Original Equipment Manufacturers) onderdelen met nauwe toleranties en in grote hoeveelheden leveren. Sommige leveranciers kunnen een volledig dienstenpakket aanbieden op het gebied van thermoplasten, inclusief ontwerpassistentie, haalbaarheid en prototyping voor commerciële producten, kwaliteitssystemen en faciliteiten, die geoptimaliseerd zijn voor maximale flexibiliteit om aan de unieke eisen van klanten te voldoen.

Kritische variabelen voor het garanderen van nauwe toleranties

Het hanteren van nauwe toleranties bij het spuitgieten van hoogwaardige kunststoffen vergt ervaring en speciale overwegingen: