Auteur: Karl D’haveloose

Dans cet article sur le thème de la fabrication, nous allons nous pencher un instant sur le cas des thermoplastiques. Les plastiques hautes performances, que nous appellerons ci-après HPP, faisant ainsi référence à leur appellation en anglais (High-Performance Plastics), sont réutilisables et peuvent être combinés à un grand nombre d'autres matériaux, ce qui n'est pas toujours le cas de leurs concurrents en métal. Raison de plus pour ne pas nous soupçonner d'avoir une préférence pour le métal pur. Nous avons pensé qu'il était temps de consacrer un moment aux thermoplastiques hautes performances, dans le domaine des prototypes, mais aussi dans le cadre de volumes plus importants pour le moulage de précision.

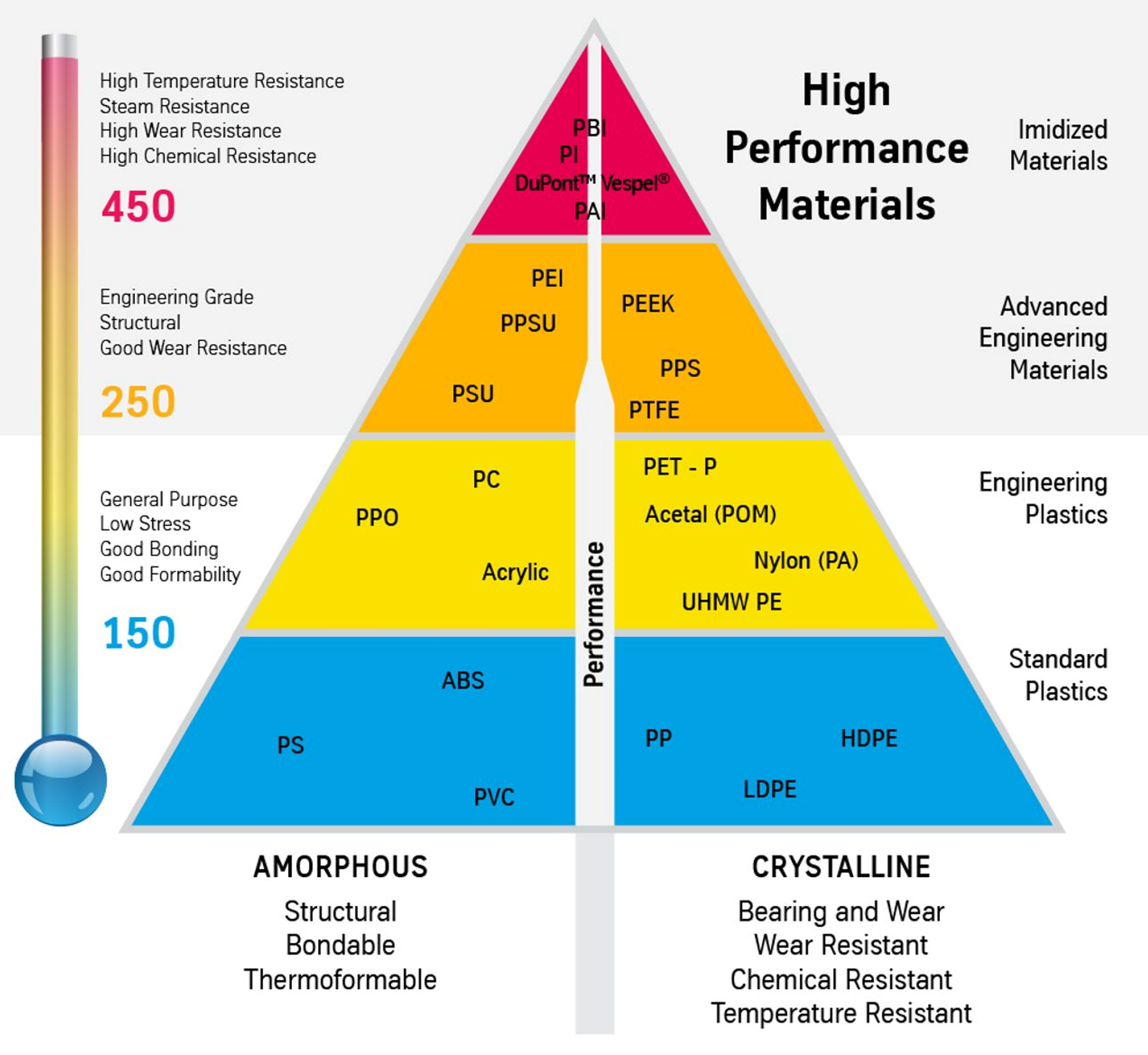

Dans ce monde où tout va très vite, où le progrès technologique et l'innovation humaine sont en constante évolution, la demande de composants offrant des performances accrues en termes de charge, de vitesse ou de température se fait sentir dans tous les secteurs. Dans de nombreuses situations, les HPP constituent une bonne alternative aux métaux et permettent d'utiliser des polymères dans des cas où ceux-ci seraient difficiles à mettre en œuvre s'ils n'étaient pas de ce type. Les HPP sont en effet capables de résister à des températures extrêmement élevées, offrent d'excellentes propriétés mécaniques et une bonne résistance à l'usure (avec un coefficient de frottement relativement faible) et présentent également une résistance et une compatibilité chimiques de premier ordre. Ci-dessous, vous trouverez une liste exhaustive de tous les avantages potentiels liés à l'utilisation des HPP.

Il existe différents types de HPP, et ceux-ci peuvent être fabriqués de différentes manières. Nombre d'entre eux peuvent être moulés par injection et permettent de réaliser des formes géométriques uniques et complexes qui, sans eux, nécessiteraient des opérations d'usinage complexes.

L'utilisation de HPP peut réduire de manière significative les délais et les coûts de conception, de prototypage et de production. Ils sont recyclables, ce qui permet de réduire la quantité de déchets, et leur capacité à se lier à toute une série de matériaux permet de créer des structures hybrides. Les pièces en HPP sont en outre plus légères que les pièces similaires en acier, si bien que lorsqu'elles sont utilisées dans la construction automobile, par exemple, elles permettent de consommer moins d'énergie.

Tout un arsenal d'additifs

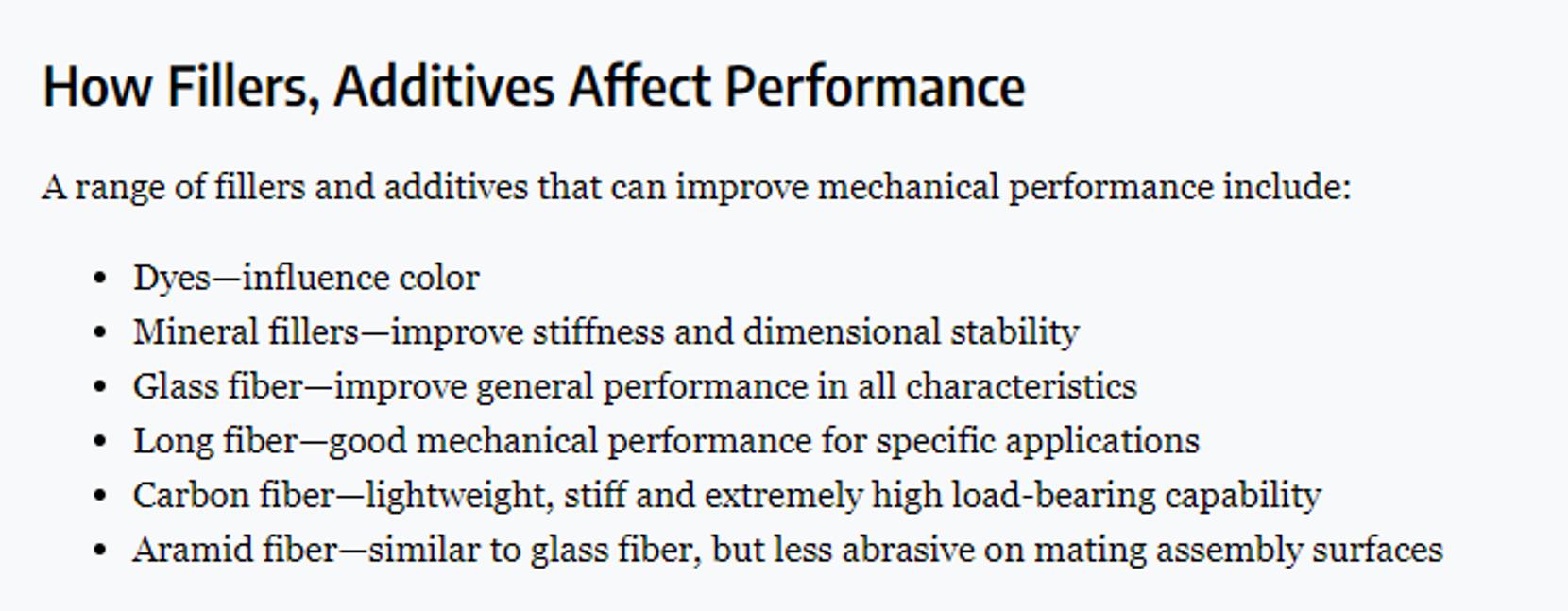

Les additifs rendent les HPP encore plus performants pour répondre aux exigences découlant de diverses applications. Par exemple, les fibres de carbone ou de verre rendent les matériaux plus rigides, tandis que le polytétrafluoroéthylène (PTFE) et le graphite permettent de faire baisser les coefficients de frottement, améliorant ainsi la résistance à l'usure. Les HPP sont donc parfaitement adaptés à une utilisation dans les secteurs de la construction automobile, des soins de santé, du transport de produits chimiques, de l'automatisation industrielle et de la construction aéronautique et spatiale, mais aussi dans l'industrie des semi-conducteurs.

Relever les défis grâce aux outils et à la gestion thermique

La production de pièces fabriquées avec des HPP, en particulier lorsque celles-ci contiennent des additifs, présente des défis en termes d'outillage, de température et de retrait des pièces. C'est pourquoi les presses sont souvent équipées de systèmes à vis et baril conçus sur mesure dans le but de réduire l'usure et de prolonger la durée de vie, améliorant ainsi les possibilités en matière de processus. En raison des caractéristiques chimiques moléculaires des HPP, l'écoulement de matière constitue un défi pour les outils comportant de multiples cavités.

Pour produire des pièces réussies, le moulage doit se faire à des températures très élevées. Une presse qui réalise une pièce par injection de polymères standards fonctionne à une température de fusion comprise entre 200 et 275 °C. Les presses pour HPP atteignent quant à elles des températures allant jusqu'à 425 °C. Étant donné qu'il est difficile de maintenir la température de toutes les parties du moule, il est possible d'installer des systèmes de gestion thermique programmables qui utilisent de l'eau douce traitée pour fonctionner correctement à 227 °C. Vous trouverez ci-dessous un tableau des propriétés des différents additifs possibles.

Les mécanismes de gestion thermique utilisés pour le moulage de pièces en matières thermoplastiques n'ont rien de facile à mettre en œuvre. Le contrôle de la température de l'outil garantit que le matériau possède les propriétés mécaniques requises et que la cristallinité de la pièce et les temps de cycle ne sont pas impactés de manière négative. Un refroidissement adéquat est particulièrement important pour les pièces de haute précision qui sont plates, car celles-ci sont susceptibles de se déformer.

Un autre défi lié à la température est le retrait des pièces. Lorsqu'une pièce refroidit à température ambiante, son volume change. La conception d'un outil qui refroidit de manière optimale tout en tenant compte du retrait du produit nécessite le concours d'ingénieurs expérimentés possédant d'excellentes connaissances si l'on désire surmonter les multiples difficultés rencontrées.

La nécessité de resserrer les tolérances pour des pièces critiques dans l'industrie automobile

À titre d'exemple, un client du secteur automobile a demandé à Trelleborg Sealing Solutions d'améliorer les performances et les spécifications d'un joint hydraulique en polyétheréthercétone (PEEK). Trelleborg produisait déjà ce joint avec des tolérances serrées avant cela, mais le client a demandé à ce que la tolérance soit réduite de moitié et soit répétable pour des volumes importants.

À l'aide d'un outil de précision à 16 cavités pour la production en série, Trelleborg a maîtrisé la longueur des joints à 25 microns près, conformément aux spécifications du client. Cette tolérance exigeante a été maintenue sur les dimensions externes de la pièce, là où le polymère se rétracte en s'éloignant de l'outil. La mise au point experte du processus, de la conception de l'outil et du matériau a permis au fournisseur de solutions d'étanchéité de maintenir un niveau de non-conformité de zéro partie par million (PPM) sur cette pièce critique.

Objectif final du moulage par injection de HPP : pouvoir produire en série des pièces avec des tolérances serrées

Les fournisseurs de pièces qui investissent dans un outillage de pointe et qui savent comment relever les défis liés au moulage par injection de HPP peuvent fournir aux fabricants d'équipement d'origine des pièces aux tolérances serrées et en grandes quantités. Certains fournisseurs sont même en mesure de proposer un éventail complet de services dans le domaine des thermoplastiques, y compris l'assistance à la conception, les études de faisabilité et le prototypage pour des produits commerciaux, des systèmes de qualité et des installations optimisées pour garantir une flexibilité maximale en vue de répondre aux exigences uniques des clients.

Variables critiques permettant de maintenir des tolérances serrées

Le maintien de tolérances serrées lors du moulage par injection de plastiques hautes performances requiert de l'expérience, mais exige aussi que l'on prenne en compte certaines particularités :