In al onze Industrialfairs events ABISS en Indumation.be en Industrialnews verwijzen we met een manifest knipoog naar het verstrengelen van het IT- en OT-spectrum. Iets wat bezoekers en exposanten niet altijd 100% vatten, ongeacht de keiharde onderliggende realiteit van ons statement. We toetsen even perceptie met reële data.

Dankzij slimme productiemethoden kunnen industriële bedrijven de uitdagingen van wereldwijde concurrentie, duurzaamheid, knelpunten in de toeleveringsketen en tekorten qua arbeidskrachten aangaan. Het doel is efficiënter te worden en de fabrieken maximaal te benutten. Fabrikanten ontdekken dat digitalisering de nieuwe gelijkmaker is om een innovatief niveau van smart manufacturing te bereiken. In het verleden was automatisering gericht op kostenverlaging. Maar vandaag de dag kan digitalisering, mits goed uitgevoerd, productieprocessen naar een innovatieniveau tillen.

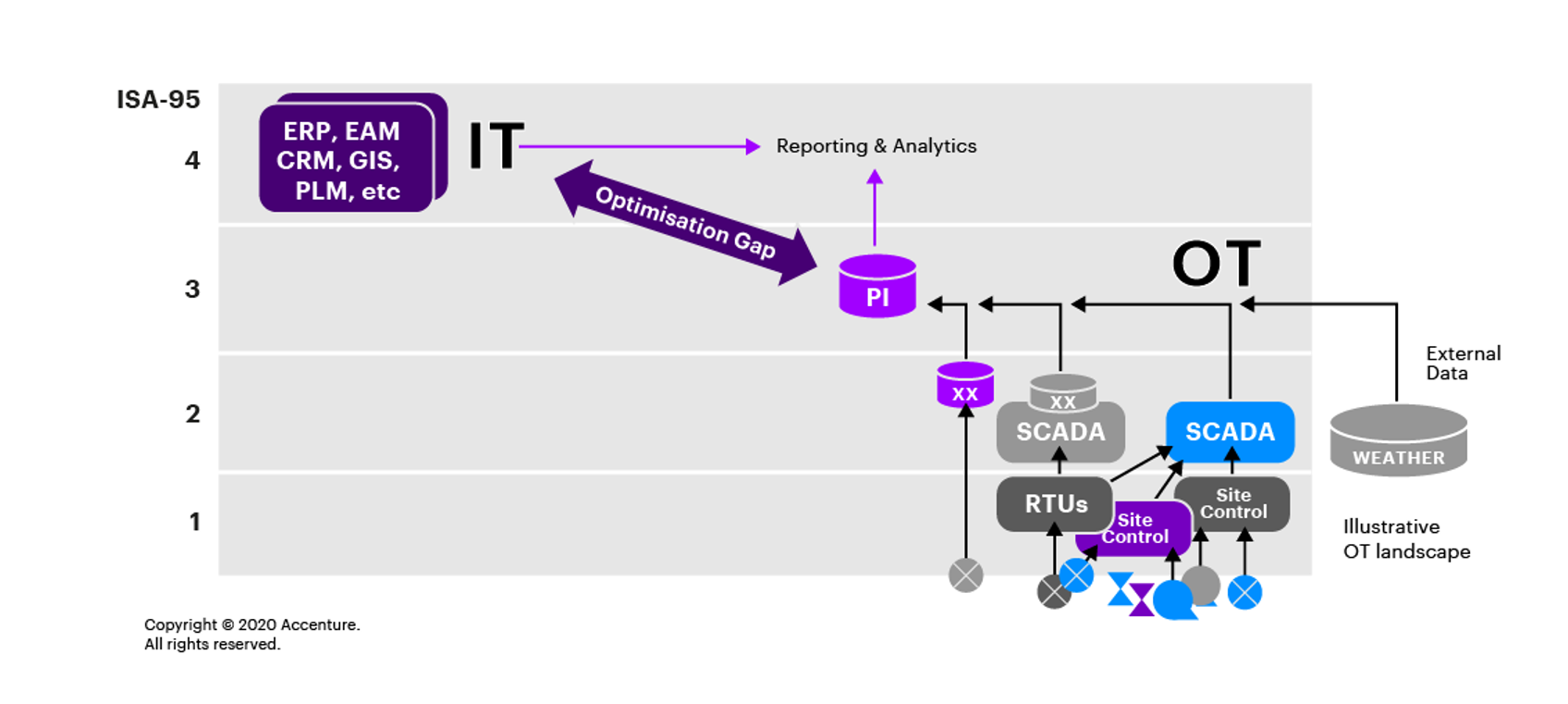

De basis voor het bereiken van een hogere operationele efficiëntie is de convergentie van OT en IT om bruikbare inzichten te ontdekken. Met behulp van de schat aan gegevens, die de operationele technologie van de fabriek (OT) genereert uit sensoren en slimme apparatuur, kan de informatietechnologie (IT) deze digitale gegevens opslaan, ophalen, verwerken, analyseren en actie aanbevelen. De bruikbare gegevens leiden tot gesloten (closed loop) productieprocessen, die realtime worden geoptimaliseerd, en tot gesloten productkwaliteit. Zo ontstaat ook de fameuze uitgebreide digitale tweeling van de productieomgeving om de verwerkingscapaciteit te maximaliseren.

IT/OT-fusie levert bruikbare inzichten op

Even terug naar de juiste termen, voor u verder meekuiert in het Industrialnews-tripje.

Operationele technologie (OT): Biedt de technologie, die een fabriek laat draaien. Het omvat alle software voor de werking van de fysieke apparatuur, de besturing en de technologie, die de machines en de programmeerbare logische controllers (PLC's) aansturen. Met andere woorden, het helpt de fabriek te functioneren.

Informatietechnologie (IT): De computerinformatietechnologie van de organisatie, die de bij de activiteiten verzamelde gegevens verwerkt, analyseert en erop reageert. Supervisors en management gebruiken IT om beslissingen te nemen, terwijl de operationele technologie de acties aanstuurt.

Dus waar zit de bron van alle gegevens? De meeste fabrieken bestaan tegenwoordig uit een mix van oudere en nieuwere apparatuur. Nieuwere slimme machines zijn ontworpen om gegevens te delen met een netwerk, terwijl oudere machines data-eilanden zijn. Een netwerk van sensoren wordt aan de fabriek toegevoegd om die eilanden met elkaar te verbinden. Zo worden robuuste gegevens over alle productieactiviteiten gewaarborgd en worden operationele gegevens samengebracht, die door de IT kunnen worden geanalyseerd. Deze randsensoren kunnen gegevens streamen naar een hele reeks metingen om een goed beeld te krijgen van de prestaties van de apparatuur. In bijna elke fabriek worden tegenwoordig de gegevens verzameld door verschillende fysieke sensortechnologieën, waaronder PLC's, camera’s en meters, kortom IoT-apparatuur.

IT EN OT SAMENBRENGEN VOOR HOGERE OEE

Traditioneel waren dit twee verschillende gebieden. Maar het streven naar een grotere operationele productiviteit doet de grenzen vervagen tussen traditioneel informatiebeheer in serverruimtes en kantoorgebouwen en operationeel beheer op de fabrieksvloer, waarbij essentiële gegevens worden verstrekt om de algehele bedrijfsvoering te verbeteren.

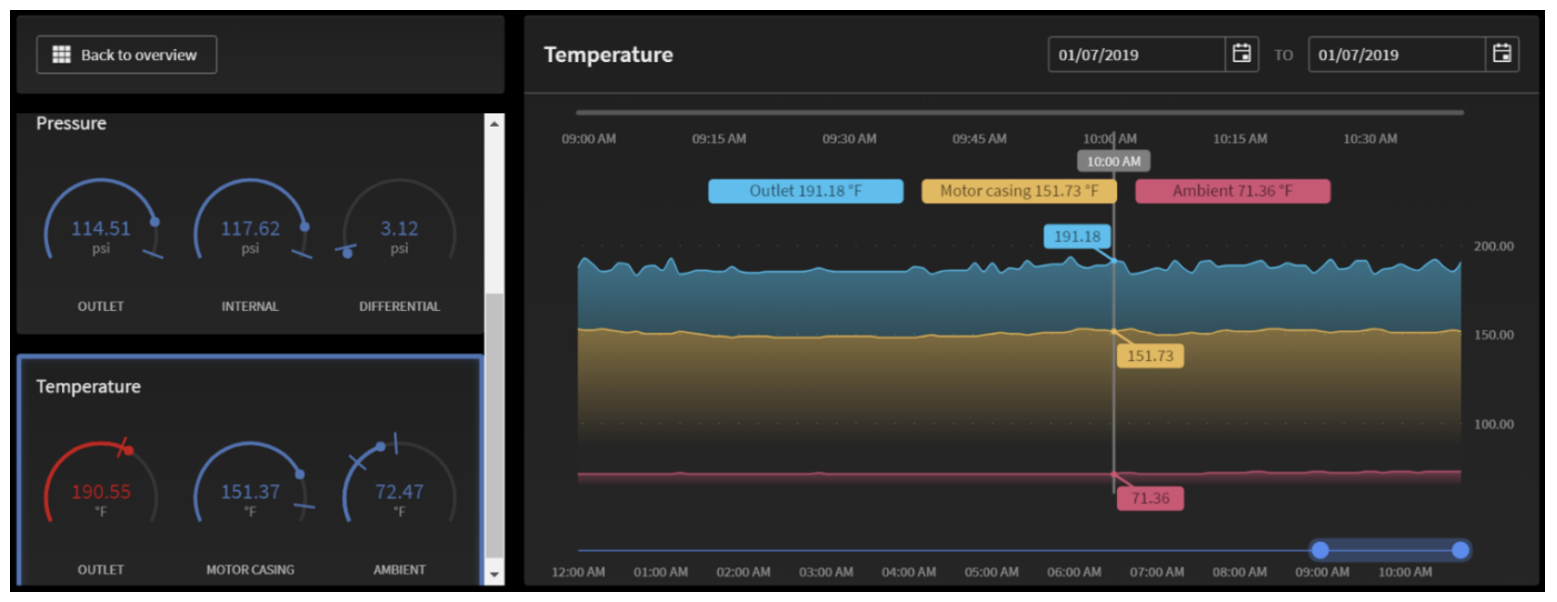

OT en IT convergeren wanneer informatietechnologie wordt vastgelegd, terwijl de fabrieksvloer draait en wordt ingevoerd in IT-systemen, die de bedrijfsbeslissingen digitaal optimaliseren waarbij wordt gekeken naar de data van randsensoren in slimme machines. Ze kunnen nu beter begrijpen hoe de apparatuur draait om realtime beslissingen te nemen. Deze beslissingen helpen de flows van fabrieken te optimaliseren en verder te maximaliseren. Samen helpen ze bij het nemen van kritieke beslissingen, waarbij een specifiek onderdeel van een machine aan het licht komt dat het misschien laat afweten, niet op voorraad is of problemen heeft, die de productie in de fabriek belemmeren.

Een eenvoudig voorbeeld van OT/IT-convergentie is het monitoren van operationele trends van luchtcompressoren. Experts schatten dat 30% van de persluchtenergie verloren gaat door lekkage, waarbij extra kapitaal nodig is om capaciteitsverlies aan te pakken. Door OT-gegevens over luchtcompressie te analyseren, kan IT snel inefficiënties in het energiegebruik als gevolg van versleten of lekkende componenten opsporen. Zo kunnen de onderhoudsinspanningen efficiënt worden gericht op het aanpakken ervan, voordat het aanzienlijke energieverliezen worden. Voor fabrikanten die grote hoeveelheden perslucht gebruiken, is het een effectief kostenbesparend voordeel als de lekkage vrijwel nihil is.

Closed-loop productie en kwaliteit zijn nu haalbaar

Zodra alle belangrijke gegevens op permanente basis beschikbaar zijn via OT/IT-convergentie, ontstaat een verbonden feedbackloop, die de correlatie versterkt tussen het geplande product en het gefrabriceerde en gebruikte product in een continu, iteratief proces. Nu kan de productietechniek tijdig feedback krijgen om betere keuzes te maken voor andere kritieke productieactiviteiten, zoals:

Nu de OT/IT-convergentie de productie voortdurend verbetert, is het mogelijk om optimale productkwaliteit na te streven met duurzaamheidsdoelstellingen op lange termijn, zoals geen afval. Als gevolg daarvan zorgt closed-loop kwaliteit voor volledige zichtbaarheid van kwaliteitgedreven meetgegevens vanaf de planning tot en met de levering van en het gebruik van het product. Gesloten kwaliteitsprocessen bereiken een gemiddeld productconformiteitspercentage van 99% en een meerderheidsprestatie van 97 tot 100%. Dat betekent bijna nul afval zonder afbreuk te doen aan productprestaties of duurzaamheid.

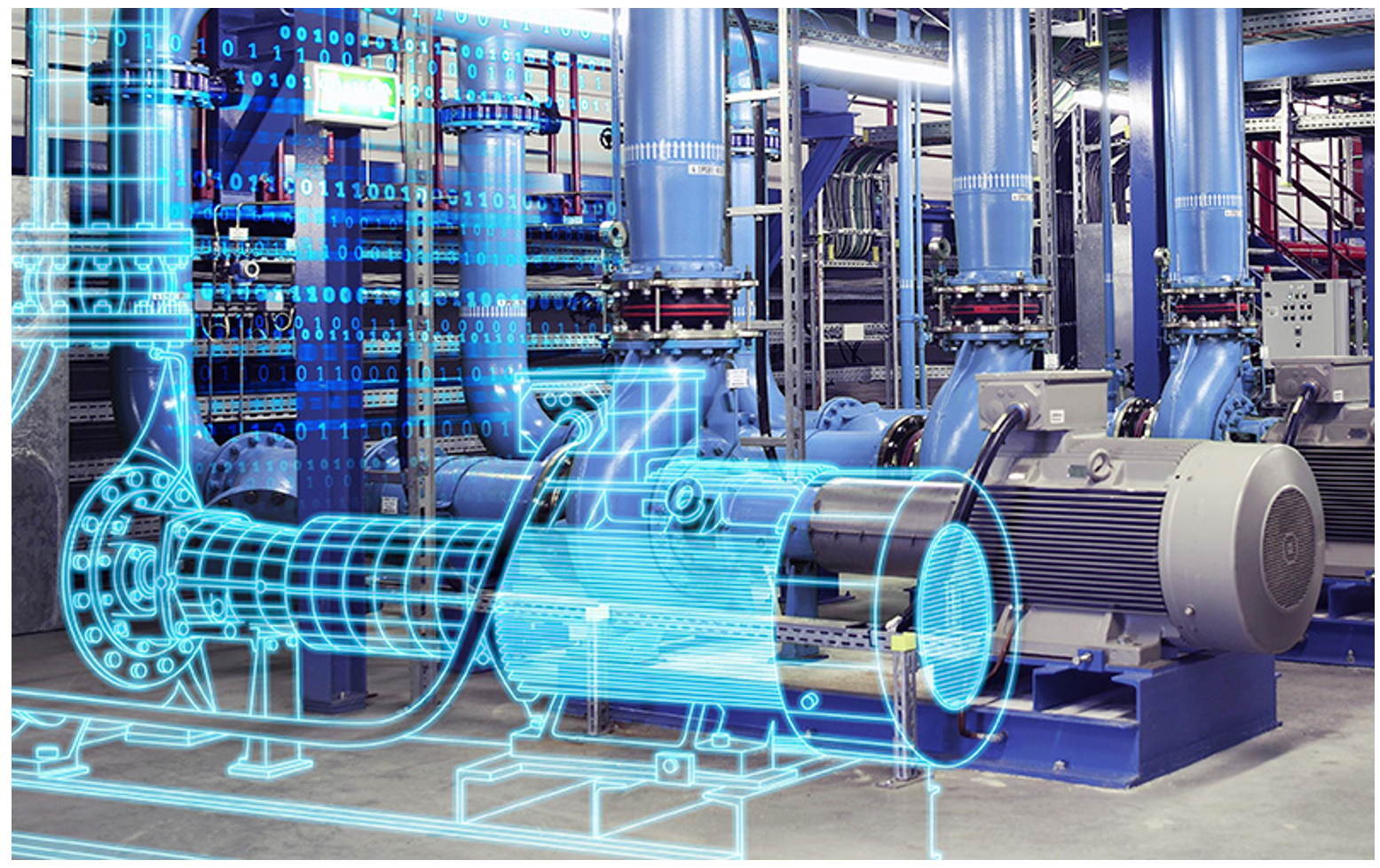

De digitale tweeling van de productie

Uiteindelijk legt OT/IT-convergentie de basis voor de implementatie van een robuuste digital twin van de productieomgeving. De digital twin is de virtuele, digitale replica van de fysieke objecten van een hele machine, een productiesysteem of een werkvloer in een digitale omgeving. Terwijl de fabriek werkt, biedt de digital twin een fysiek nauwkeurige simulatie van de activiteiten door de virtuele en fysieke wereld te combineren om nieuwe inzichten en efficiëntie voor productproductie te bieden door middel van data-analyse en AI.

Meer info staat gelijk aan een natuurgetrouwere digitale twin. Het samenspel van OT en IT levert de nodige realtime gegevens om een complete digitale versie van de fabriek te creëren. Het resultaat is dat terwijl de fabriek draait de hele digitale twin van de fabriek met elke machine, die activiteit weerspiegelt in een digitale replica. Al die operationele gegevens zorgen voor een veel hogere getrouwheid van de digitale twin en geven inzicht in de werkelijke activiteiten.

De uitgebreide digital twin is de basis voor het verbeteren van de real world-versie via simulatie van het digitale model, waardoor de lus (loop) voor productieactiviteiten en kwaliteit wordt gesloten. Bovendien biedt het fabrikanten een mechanisme om te voorspellen wat er in de toekomst zal of kan gebeuren. Daardoor kunnen zij de digital twin met vertrouwen gebruiken voor het optimaliseren van operaties, het voorspellen van onderhoud, het mogelijk maken van efficiëntere inbedrijfstelling, betere omschakelingen en snellere veranderingen in de productielijn. Praktisch is een verandering, een test of experiment in een digitale omgeving een nulkost. Dat stimuleert managers om een breder scala aan haalbare benaderingen te onderzoeken, voordat ze zich vastpinnen op fysieke implementatie op de productievloer.