Dans le cadre de tous les événements qu'organise Industrialfairs, dont les salons ABISS et Indumation.be, mais également dans notre lettre d'information Industrialnews, nous évoquons toujours de manière très explicite l'imbrication des deux mondes que sont ceux de l'IT et de l'OT. Les visiteurs et les exposants ne saisissent cependant pas toujours parfaitement cette réalité, même si elle est absolument incontestable. Nous allons donc brièvement analyser cette perception à l'aide de données factuelles.

Les méthodes de production intelligentes permettent aux entreprises industrielles de relever les défis que représentent la concurrence mondiale, le développement durable, les goulets d'étranglement de la chaîne d'approvisionnement et les pénuries de main-d'œuvre. L'objectif poursuivi étant bien sûr de gagner en efficacité et de maximiser le rendement des usines. Les fabricants sont en train de se rendre compte que la transformation numérique est ce qui permet à tous d'atteindre de nouveaux sommets en matière de fabrication intelligente. Dans le passé, l'automatisation était axée sur la réduction des coûts. Mais aujourd'hui, la numérisation des processus de fabrication peut amener ces derniers à un nouveau niveau d'innovation, à condition toutefois que cette opération soit réalisée dans les règles de l'art.

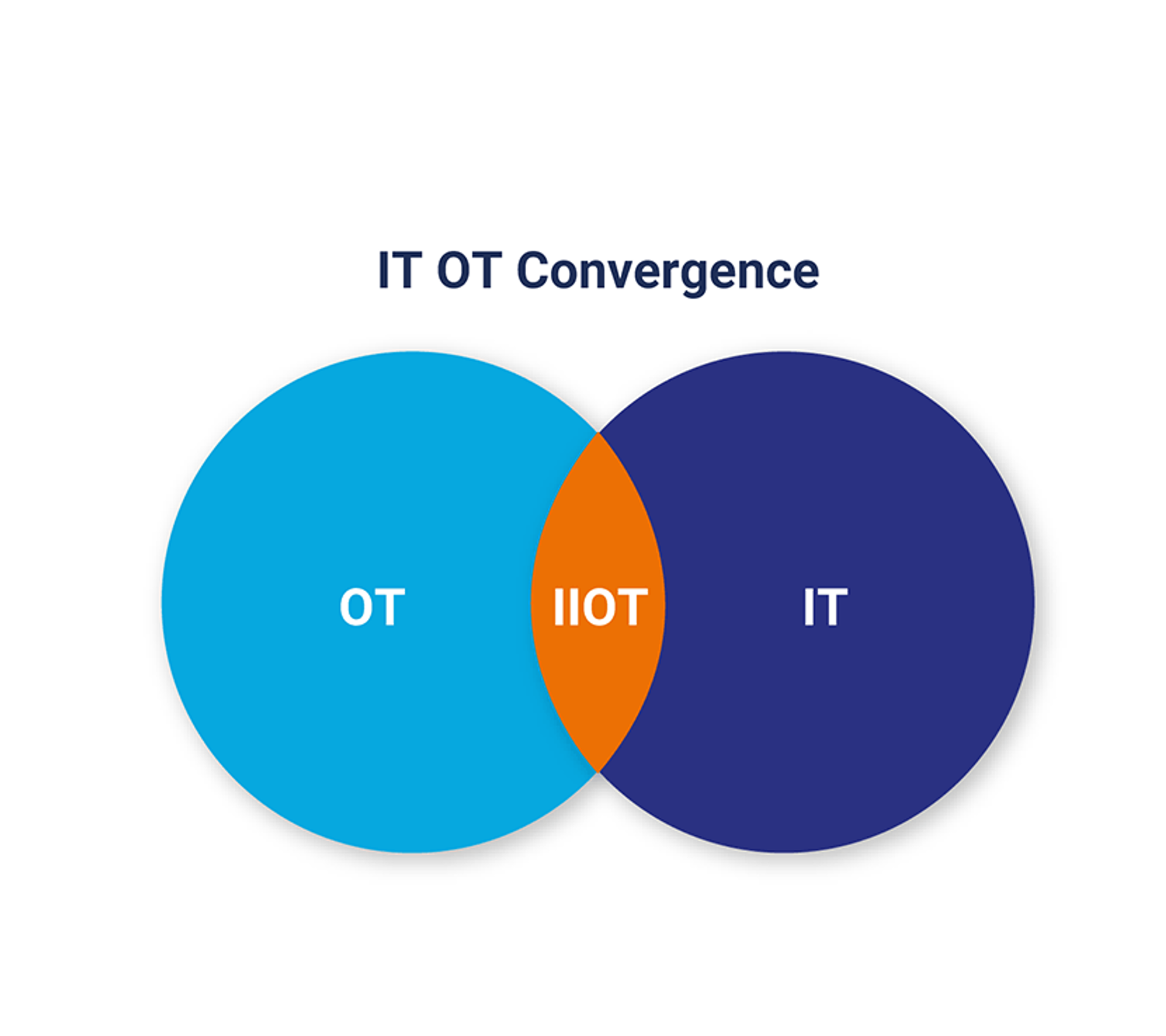

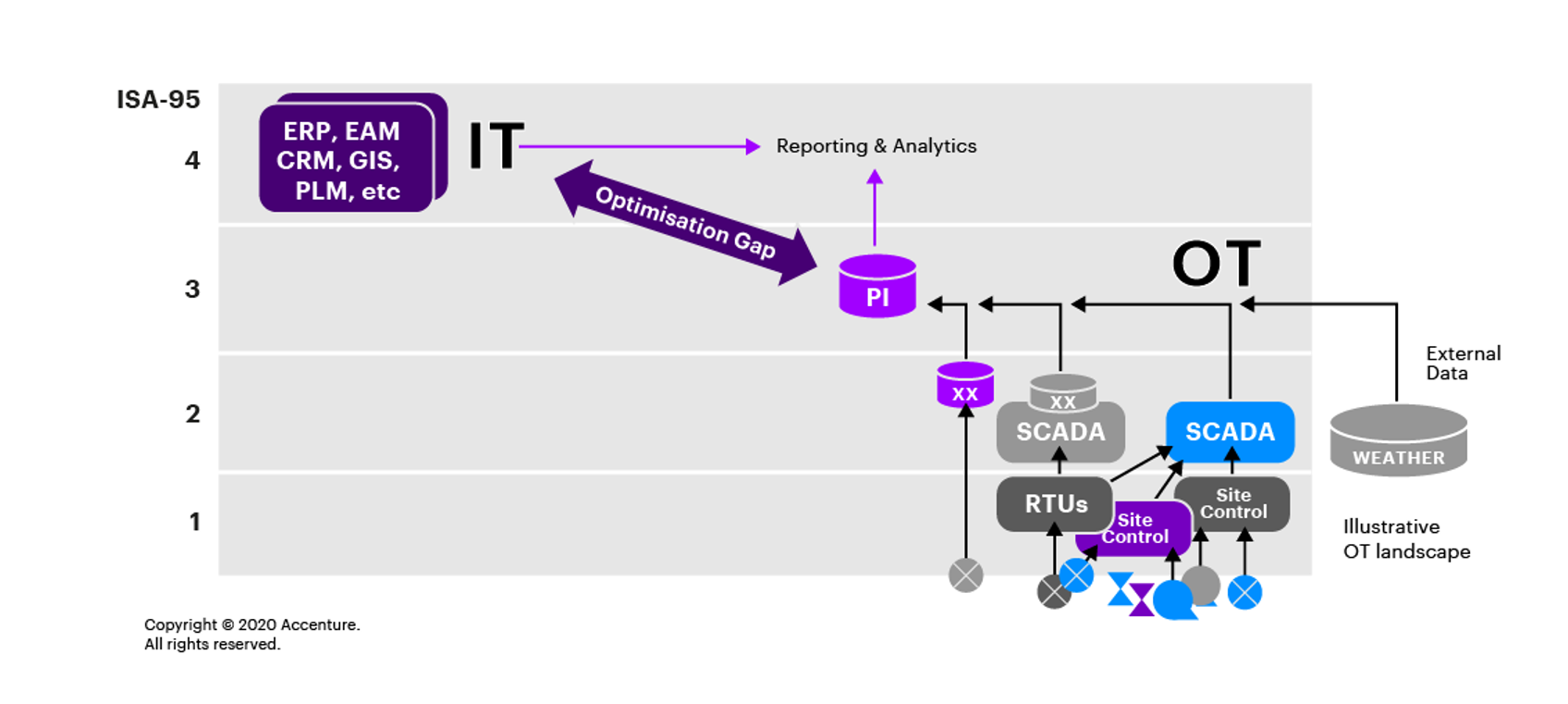

La clé d'une meilleure efficacité opérationnelle réside dans la convergence des mondes de l'OT et de l'IT, qui permet d'obtenir des informations exploitables. En utilisant la multitude de données que les technologies opérationnelles des usines (OT) génèrent à partir de capteurs et d'équipements intelligents, les technologies de l'information (IT) peuvent stocker, extraire, traiter et analyser ces données numériques et formuler des recommandations quant aux actions à entreprendre. Les données utilisables permettent de mettre en place des processus de production en boucle fermée (closed loop), qui sont optimisés en temps réel, et de maintenir une qualité de produit optimale – et elle aussi gérée en boucle fermée. Cela permet également de créer le fameux jumeau numérique étendu de l'environnement de production, qui permet de maximiser le rendement.

La fusion entre l'IT et l'OT permet d'obtenir des informations exploitables

Avant que vous ne poursuiviez votre lecture d'Industrialnews, nous allons prendre un instant pour nous pencher sur les termes exacts.

Technologies opérationnelles (OT) : Ces technologies permettent de faire tourner une usine. Elles comprennent tous les logiciels utilisés pour exploiter les équipements physiques, les commandes et les technologies qui pilotent les machines, ainsi que les automates programmables industriels (API). En d'autres termes, elles contribuent au bon fonctionnement de l'usine.

Technologies de l'information (IT) : Il s'agit des technologies que l'entreprise utilise pour traiter et analyser les données collectées dans le cadre de ses activités, et qui permettent ensuite de réagir à ces données. Les superviseurs et dirigeants ont recours à l'IT pour prendre des décisions, tandis que l'OT pilote les actions.

Mais où se trouve donc la source de toutes ces données ? La plupart des usines utilisent aujourd'hui une combinaison d'équipements anciens et récents. Les machines intelligentes les plus récentes sont conçues pour partager des données avec un réseau, tandis que les machines plus anciennes sont des îlots de données. Un réseau de capteurs est déployé dans l'usine pour relier ces différents îlots entre eux, ce qui permet d'obtenir des données fiables sur l'ensemble des activités de production et de regrouper les données opérationnelles susceptibles d'être analysées par les systèmes d'information. Ces capteurs périphériques peuvent transmettre des données en continu à toute une série de dispositifs dans le but d'obtenir une bonne vue d'ensemble des performances de l'équipement. Dans pratiquement toutes les usines que l'on trouve aujourd'hui, les données sont collectées au moyen de diverses technologies de capteurs physiques, dont des API, des caméras et des appareils de mesure – en bref, des équipements IdO.

IT + OT = TRS PLUS ÉLEVÉ

Traditionnellement, l'IT et l'OT étaient deux domaines bien distincts. Mais la course à une plus grande productivité opérationnelle a fini par brouiller les frontières entre la gestion de l'information traditionnelle dans les salles de serveurs et les immeubles de bureaux et la gestion opérationnelle dans les ateliers, fournissant ainsi des données essentielles à l'amélioration du fonctionnement des entreprises au sens large.

L'OT et l'IT convergent lorsque les informations sont enregistrées pendant les opérations de l'usine et introduites dans les systèmes informatiques, qui peuvent ainsi procéder à une optimisation numérique des décisions de l'entreprise, en examinant les données fournies par les capteurs périphériques intégrés aux machines intelligentes. Elles peuvent désormais mieux comprendre le fonctionnement des équipements et prendre des décisions en temps réel. Ces décisions contribuent à optimiser et à maximiser les flux des usines. Ensemble, elles facilitent la prise de décisions critiques, en identifiant p. ex. un composant spécifique d'une machine susceptible de tomber en panne, d'être en rupture de stock ou de rencontrer des problèmes entraînant un ralentissement de la production de l'usine.

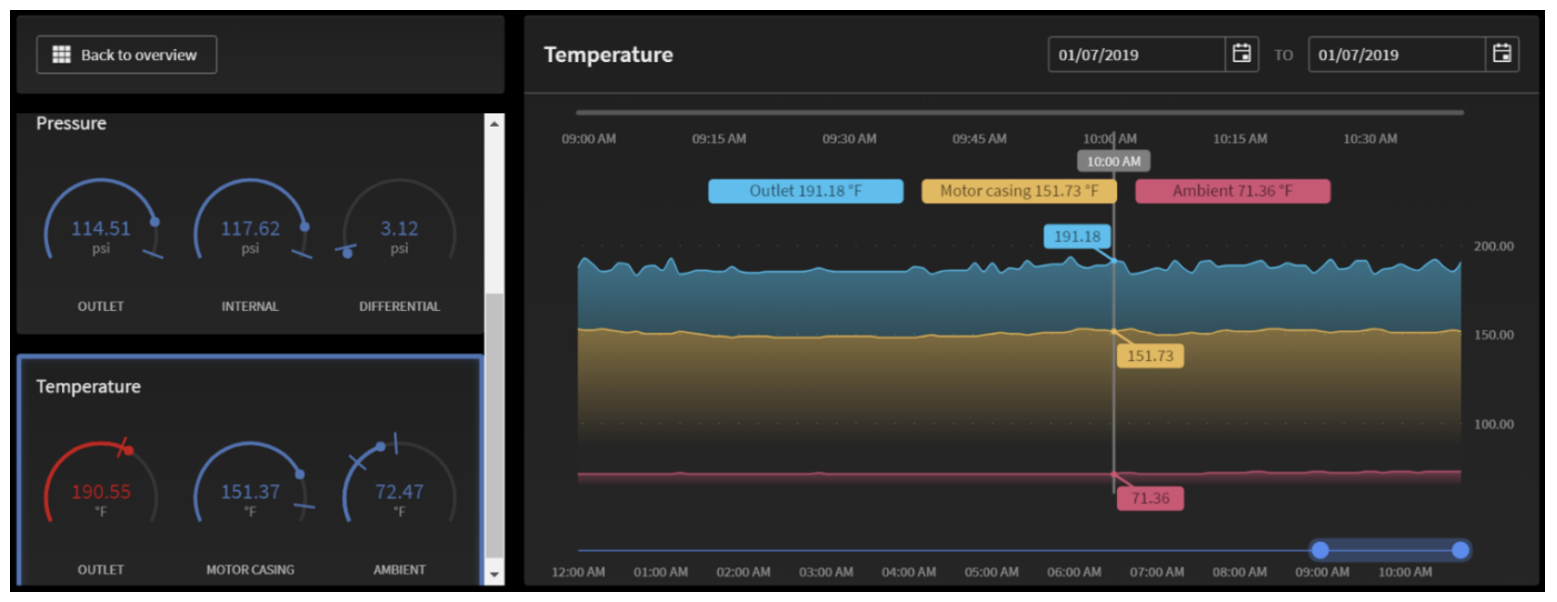

Un exemple simple de convergence OT/IT est la surveillance des tendances opérationnelles des compresseurs d'air. Les experts estiment que 30 % de l'énergie de l'air comprimé est perdue en raison de fuites, ce qui entraîne des dépenses d'investissement supplémentaires pour remédier à la perte de puissance. En analysant les données fournies par les systèmes OT sur la compression de l'air, les services IT peuvent rapidement identifier les inefficacités en matière d'utilisation de l'énergie dues à l'usure ou aux fuites des composants, de sorte que les efforts de maintenance peuvent être concentrés de manière plus efficace sur la résolution de ces problèmes avant qu'ils ne provoquent d'importantes pertes d'énergie. Pour les fabricants qui utilisent de grands volumes d'air comprimé, le fait d'avoir un taux de fuite pratiquement nul constitue un avantage non négligeable en termes de réduction des coûts.

La gestion de la production et de la qualité en boucle fermée est désormais possible

Une fois que toutes les données essentielles sont disponibles en permanence grâce à la convergence de l'OT et de l'IT, une boucle de rétroaction connectée est créée, renforçant ainsi la corrélation entre le produit planifié et le produit fabriqué et utilisé dans le cadre d'un processus continu et itératif. Les ingénieurs de production peuvent désormais obtenir un retour d'information en temps utile, ce qui leur permet de prendre de meilleures décisions pour d'autres activités de production critiques, comme par exemple :

Maintenant que la convergence de l'OT et de l'IT permet d'améliorer continuellement la production, il est possible de poursuivre une qualité de produit optimale avec des objectifs de durabilité à long terme tels que l'approche 'zéro déchet'. La gestion de la qualité en boucle fermée garantit ainsi une visibilité totale des indicateurs de qualité, de la planification à l'utilisation des produits, en passant par leur livraison. Les processus de qualité gérés en boucle fermée permettent d'atteindre un taux moyen de conformité des produits de 99 % et une performance majoritaire de 97 à 100 %. Cela signifie qu'il n'y a pratiquement pas de déchets, sans pour autant compromettre les performances ou la durabilité des produits.

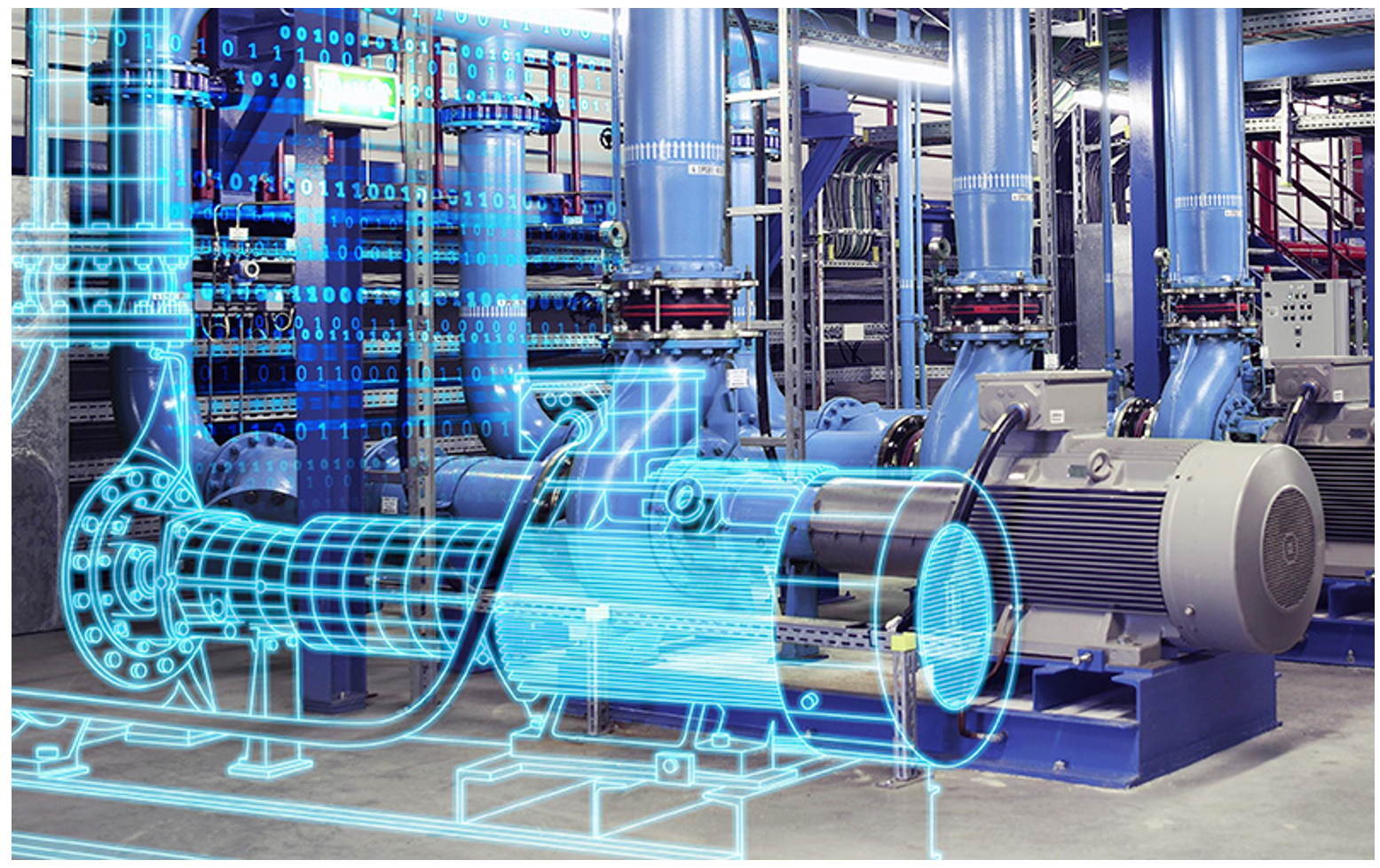

Le jumeau numérique de la production

En fin de compte, la convergence de l'OT et de l'IT jette les bases de la mise en œuvre d'un jumeau numérique fiable de l'environnement de production. Le jumeau numérique est la réplique virtuelle et numérique des objets physiques composant l'ensemble d'une machine, d'un système de production ou d'un atelier dans un environnement numérique. Pendant que l'usine tourne, le jumeau numérique fournit une simulation physiquement fidèle des activités en combinant les mondes virtuel et physique, permettant ainsi d'obtenir de nouvelles informations, mais aussi d'améliorer l'efficacité dans le cadre de la fabrication des produits grâce à l'analyse des données et à l'intelligence artificielle (IA).

Plus d'informations, c'est la garantie d'un jumeau numérique plus fidèle. L'interaction entre l'OT et l'IT fournit les données en temps réel qui sont nécessaires à la création d'une version numérique complète de l'usine. Ainsi, pendant que l'usine tourne, tout le jumeau numérique de l'usine, avec chacune de ses machines, reflète les activités de l'usine en question au travers d'une réplique numérique. Toutes ces données opérationnelles garantissent une meilleure fidélité du jumeau numérique et permettent de mieux comprendre les activités réelles.

Un jumeau numérique complet, c'est le point de départ essentiel si l'on veut améliorer la version réelle grâce à la simulation du modèle numérique, ce qui permet de boucler la boucle des activités de production et de gestion de la qualité. Il permet en outre aux fabricants de prévoir ce qui se passera ou pourrait se passer à l'avenir. Ces derniers peuvent ainsi utiliser en toute confiance le jumeau numérique pour optimiser leurs opérations, prévoir la maintenance, permettre une mise en service plus efficace, optimiser les transformations et accélérer les changements dans la chaîne de production. Dans la pratique, un changement, un test ou une expérience dans un environnement numérique ne coûte rien. Les responsables sont de ce fait plus enclins à explorer un plus large éventail d'approches envisageables avant de s'engager dans une mise en œuvre physique dans leurs ateliers de production.