Donderdag 22 september 2022 was het kruim van de maakwereld te gast op D2M (Design to Manufacturing), het netwerkevent voor de Belgische maak-en designcommunity in Kortrijk Xpo. Zo kwamen tal van experten uit onderzoeks-en competentiecentra, onderwijs en technologiefederaties samen. Een uitstekende gelegenheid om die avond een aantal koppen samen te brengen binnen het thema Manufacturing 4.0 – Closing the loop, of in mensentaal hoe komt het dat Belgische maakbedrijven zo traag zijn bij de adaptatie van Industrie 4.0 in hun productieorganisatie.

Organisator Industrialfairs bracht vanuit de expertenwereld Herman Derache (Sirris), Marc Engels (Flanders Make), Kris Binon (Flam3D) en Bert Lauwers (KULeuven) samen met 3 innoverende early adaptors uit de maakindustrie, namelijk Pieter-Jan Deman (Stas), Timen Floré (Vintiv) en Pieter Steen (Jori).

Indien u het debat even volledig wil herbeleven, klikt u hier. Hieronder vatten wij de belangrijkste opmerkingen en quotes voor u samen.

Waarom rollen maakbedrijven zo traag (of totaal niet) nieuwe maaktechnologie en digitalisering uit?

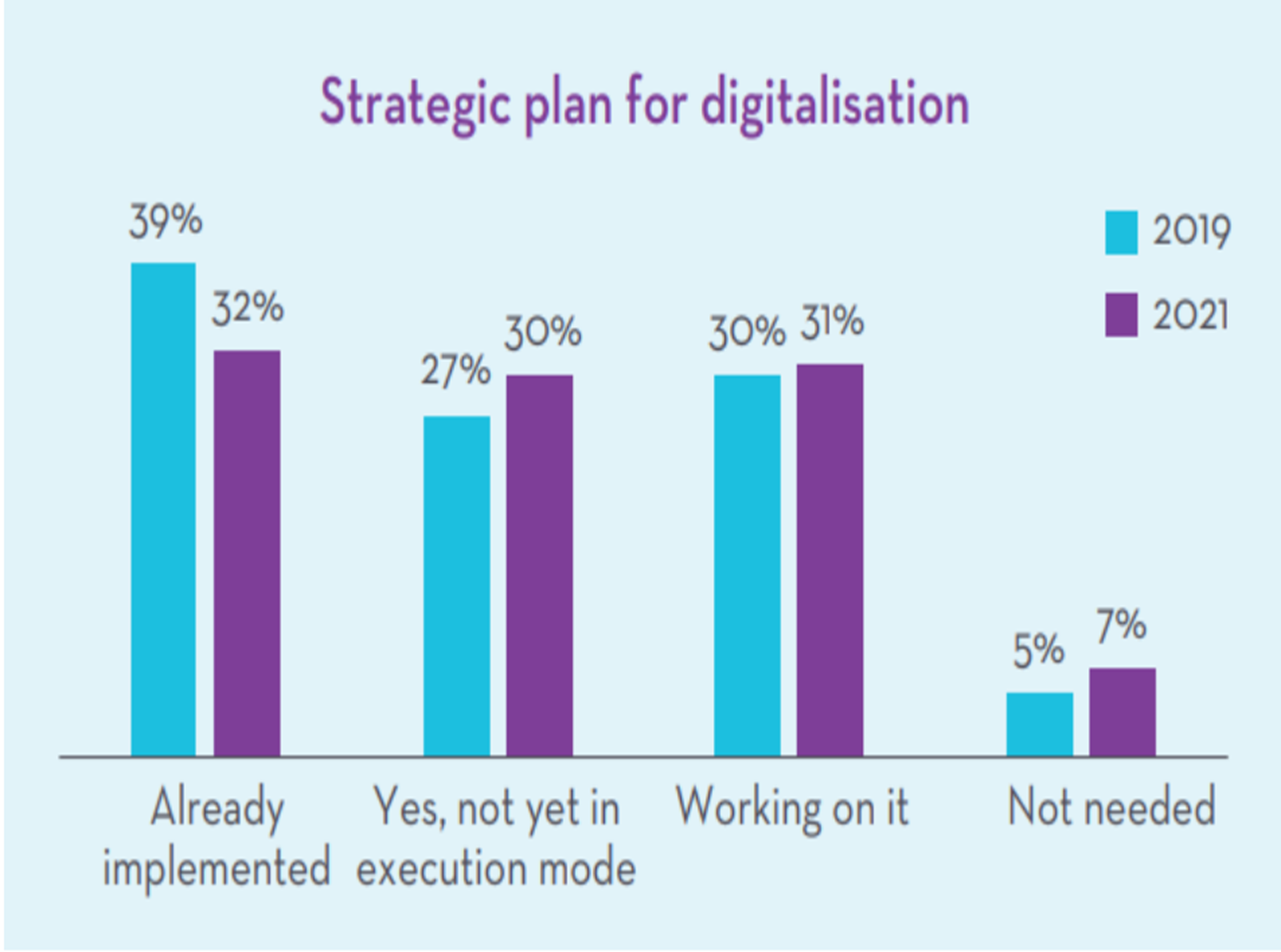

Marc Engels geeft als eerste duiding bij deze visual uit een Flanders Make-publicatie. Uit de visual blijft dat nog altijd 93 % na Covid-19 strategische plannen voor digitalisering heeft. Opvallend is echter dat het aantal bedrijven, die melden dat ze een concrete uitrol realiseerden, na de pandemie is gedaald. Volgens Engels is dit te verklaren doordat de initiële plannen van voor de uitbraak in die mate zijn gewijzigd of moeten aangepast worden. Dit leidde tot een vertraging in de post-pandemische uitrol.

Pieter Steen (Jori) geeft zijn eigen interpretatie. Jori noteert een ongeziene extra vraag naar zitmeubelen tijdens de lock-downs, iets waar het vroegere productiemodel niet op voorzien was. Tijd dus om heel snel innovaties uit te rollen. Een van de grootste uitdagingen voor Jori was het vinden en bereiken van de juiste expertisepartners, zoals Sirris en Flanders Make, en het vinden van de juiste integratoren. Timen Floré (Vintiv) vult aan dat KMO’s altijd wel de laatste zijn om de juiste mensen met expertise binnen te halen, omwille van naam, faam en budget. Vooral het beperkte innovatiebudget, het feit dat jonge ingenieurs kiezen voor grote spelers en de kleinschaligheid van de productie-installatie (dat belet om over grotere eenheden af te schrijven) werken beperkend. Engels nuanceert dit toch enigszins. Volgens hem heb je zowel bij KMO’s als grote bedrijven laggards en early adaptors.

Derache voegt toe dat volgens zijn vaststellingen Vlaanderen en Wallonië niet zo echt ver achterstaan ten opzichte van Frankrijk, Duitsland of Denemarken. Naar perceptie toe is het natuurlijk impressionanter als je innovaties leest bij Volkswagen, in plaats van laten we nu Stas noemen, die ook een Factory of the Future geworden is. Verder moet je ook weten dat er bedrijven zijn die bewust opteren om te innoveren met technologie die al 5 jaar oud is en niet per se het allernieuwste willen uitrollen. Verder insinueerde hij ook dat die innovaties niet altijd zo ingepland zijn, laat staan bevraagd kunnen worden. Heel wat bedrijven beslissen ad hoc plots – onder druk of door gewijzigde omstandigheden – om een innovatie door te voeren omdat het ineens cruciaal wordt.

Kosten- of winstgedreven digitalisering ?

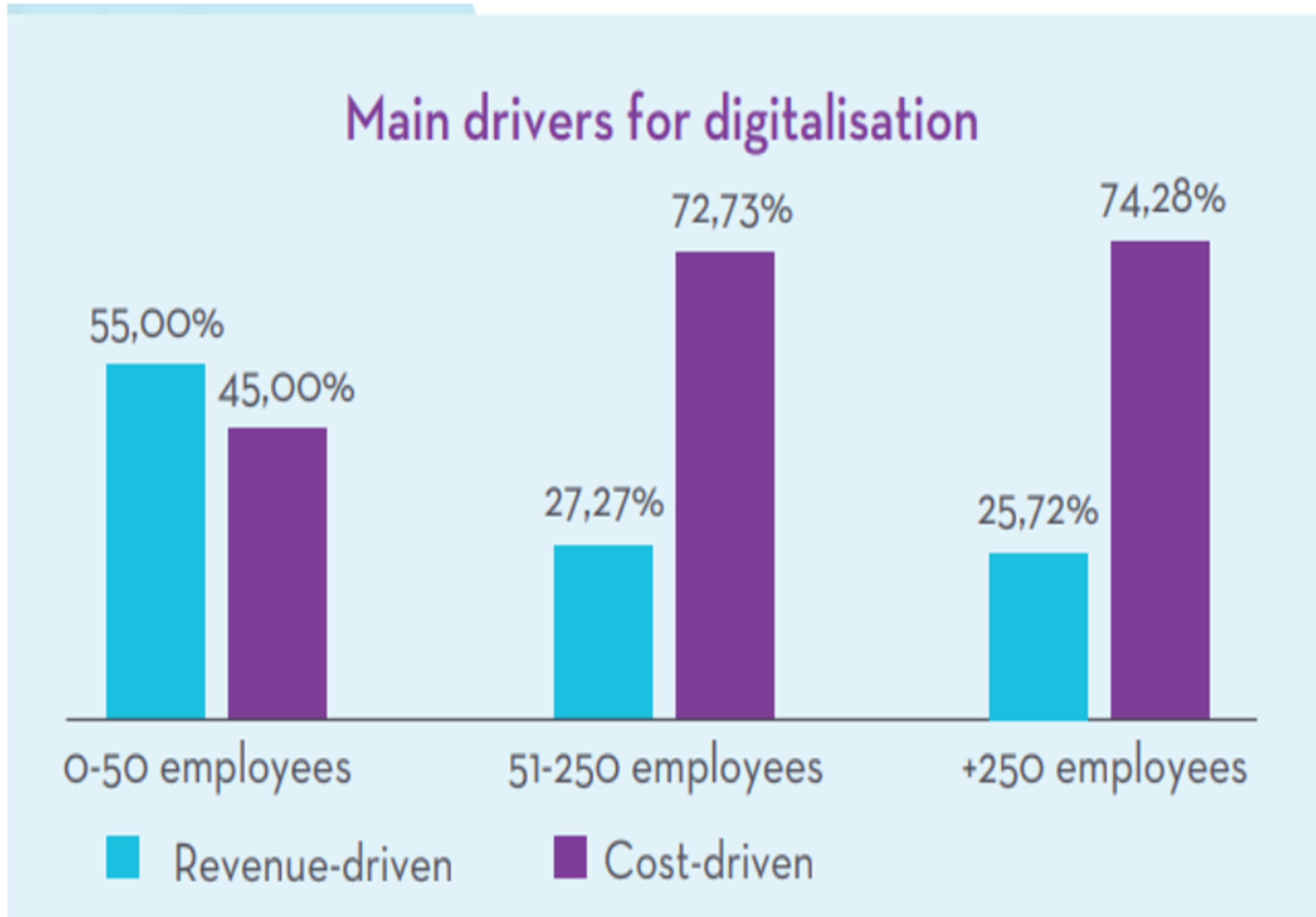

Een eerste impressie van bovenstaande slide zou kunnen leiden tot de vaststelling dat kleinere maakbedrijven eerder digitaliseren om meer/sneller omzet te draaien, terwijl middelgrote en grote spelers eerder digitaliseren om processen kostenefficiënter te maken. We vroegen het aan de panelleden.

Engels redeneert als volgt. Grote mature bedrijven hebben rechtstreeks veel meer te winnen bij kostenoptimalisaties intern, dan plots morgen in rijpe markten meer aandeel binnen te rijven. Pieter-Jan Deman sluit zich aan bij deze these. KMO’s zoals Stas zijn genoodzaakt om al sterk kostenefficiënt te zijn, interne processen zijn ook minder zwaar te doorgronden. Een kleine speler zou eigenlijk al meer tijd kunnen investeren in nieuwe, digitale, klantgedreven verkoopsmodellen.

Floré voegt eraan toe dat momenteel met de gegeven tekorten aan machine-operatoren en de zware loonindexaties de nadruk nog meer op kostenefficiëntie gaat liggen. Derache merkt op dat bedrijven hun geplande trajecten niet stopzetten, eerder op bepaalde niveaus wat talmen. Of ze verschuiven de prioriteit bijvoorbeeld naar de actuele uitdagingen rond de toeleveringsketen en de energie-, personeels- en materiaaltekorten.

Additive Manufacturing-adaptatie: een barometer?

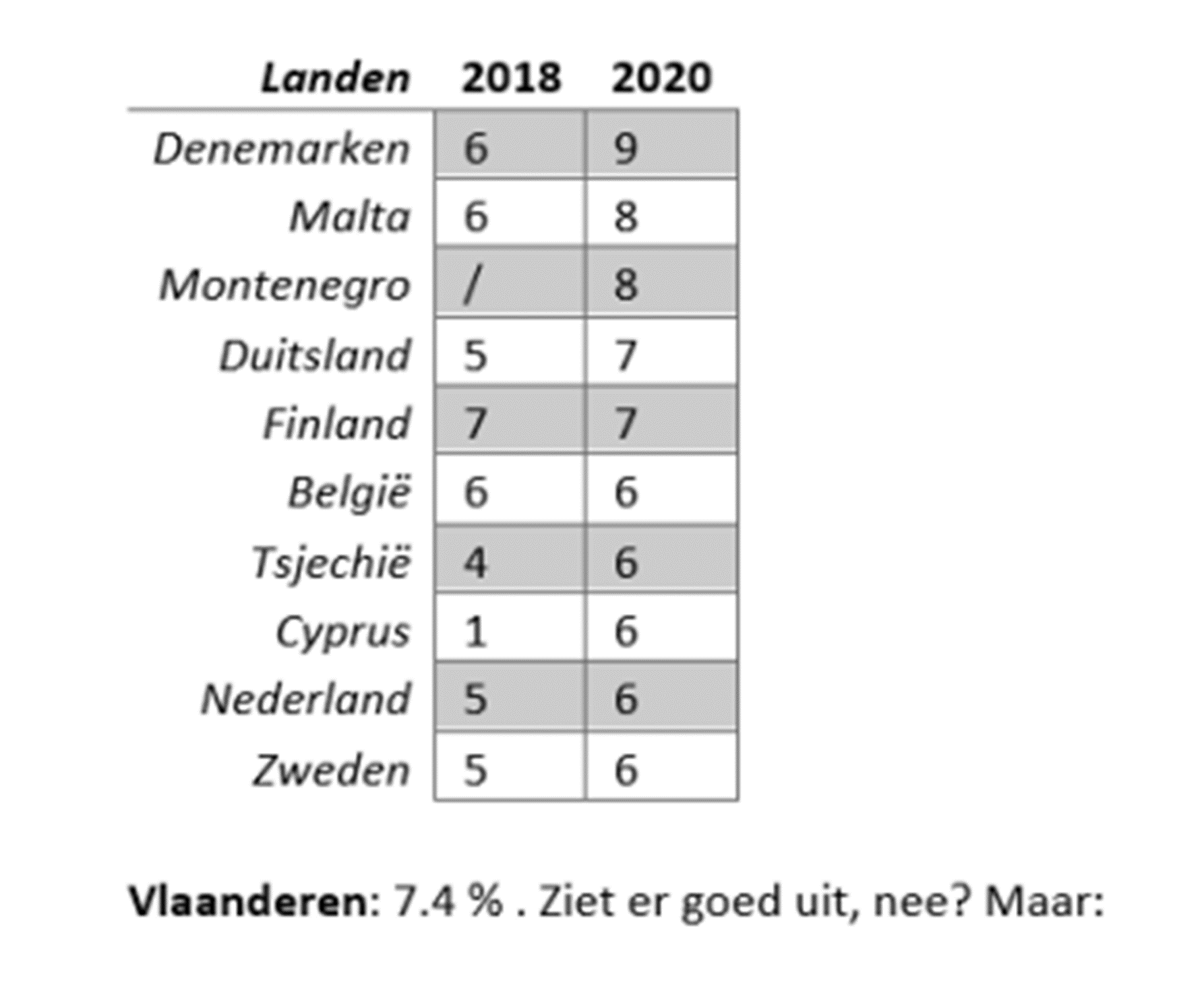

In 2020 is België samen met Nederland op een 6e plaats in Europa terug te vinden. Niet slecht zouden we durven stellen, als je ziet dat Duitsland van de 5e naar de 7e plaats tuimelde. Of lezen we dit verkeerd?

Kris Binon van Flam3D stelt dat er heel wat redenen tot relativering zijn. Momenteel wordt globaal maar 1% van de industriële uitput geprint. Verder komen er op de Benelux-markt jaarlijks maar 20 3D-metaalprinters extra bij. We zitten dus nog altijd veraf van een mainstream AM-maaksector. Binon gaf even zijn eigen visie. Volgens hem geeft België qua AM-productie en investeringen in nieuwe printers versus Nederland een verkeerd beeld. Historisch heeft België een aantal grote AM-toeleveranciers waar heel veel naar ge-outsourced wordt. In Nederland kopen veel meer fabrikanten een eigen printer voor interne productie. 1% globale waarde-output klinkt misschien weinig, maar die output groeit de laatste jaren wel met 25%.

Binon verkondigt ook dat AM als technologie gehypet wordt, maar het lang duurt voor het zijn weg vindt in de maak- en toeleverketen. Bert Lauwers bekijkt de AM-adaptatie vanuit de bron, namelijk de student technologie. “Diegenen die technologische opleidingen volgen, hebben de facto interesse voor 3D-printen. Echter de jongere die zijn studiekeuze-ei nog moet leggen, is niet spontaan in AM geïnteresseerd. Vergeet vooral niet dat AM komt vanuit een ICT-achtergrond, waar het programmeren van maakscenario’s heel snel kan gaan, maar de printtijd voor complexe uitdagingen echt heel lang kan duren.”

Lauwers is er van overtuigd dat 3D-printen steeds meer een onderdeeltje wordt van het hybride maakproces, dus zeker niet een aparte discipline of flow. Finaal leiden hybride combinaties van maken tot wat iedereen wil: mass customization. “We zijn daar nog lang niet”, aldus Lauwers. “Los van de vraag hoe we bedrijven moeten overtuigen om AM toe te passen, moeten we nu vooral bezig zijn met de 12-jarigen warm te maken voor een technologische en ICT-richtingen en hen interesse doen krijgen voor 3D-printen.”

Steen schetst even het verhaal van Jori. Bij zijn bedrijf wordt er voor het prototypen soms beroep gedaan op 3D-printing. “Voor de productie zelf ligt het Jori-DNA met hout, leder en PU nog vrij ver van hun maakbed. Nochtans kiest Jori soms bewust voor beperkte series van 60 stuks en onderzoekt het bedrijf bijvoorbeeld of het chassis van een stoel niet kan geprint worden.”

Deman van Stas bekijkt eerder het humane aspect van printprojecten, dat net zoals de rest een uitdaging voor change managers vormt. “We kregen bij veel toeleveranciers van onderdelen het deksel op de kop wanneer we vroegen of ze tijdig en voldoende gingen kunnen leveren. We hadden toen misschien eerder moeten nagaan of AM niet bepaalde supply-shocks kon opvangen. Ik denk dat - los van ingenieurs en technologen - er in bedrijven nog te weinig directeurs zijn die echte change-managers zijn. Dit werkt zowel qua innovatie als in het algemeen vertragend.”

Derache gaat dieper in op AM-adaptatie per sector. “Aerospace, waar complexe designs en vooral gewichtsbesparing belangrijk zijn, is een early AM-adaptor. Het kan misschien wat langer duren per stuk, maar de eisen, de aantallen, de marges en de complexiteit zijn zo geavanceerd dat AM hier een zegen is. Meer nog, zeker als je in metaal 3D-printen iets gaat aanbieden, moet je kunnen garanderen dat het eindproduct aan de juiste kwaliteitsstandaarden beantwoordt. Je kan dit als producent alleen maar als je vanaf het design, de materiaal- en poederkeuze, het printen tot en met het na-bewerken betrokken bent. Dat is natuurlijk een hele opgave.”

Advanced, smart & generative design

Tijdens het debat werd ook even ingezoomd in welke mate kmo’s bezig zijn met slimmere digitale en geavanceerde design- en testplatformen voor hun productontwikkeling. Bij Vintiv vormt engineering minstens 5 % van hun opdracht als ze machines moeten ontwikkelen voor klanten.

“In ons geval beslist de klant veelal welke sturing, circuitbord en robot moet gebruikt worden bij een nieuwe machine. Logisch, want ze hebben een erfenis aan technologie, die ze niet zomaar plots gaan veranderen voor die ene machine. Wij vertrekken dus in onze engineering vanaf een aantal standaardvereisten waar we dan nieuw garen rond moeten spinnen. Dat is en blijft een uitdaging. Timen bekent dat ook zij zich gedragen als de meeste maak-kmo’s. Afwachten en beraden. Digital twins zijn in onze business case niet echt bruikbaar. Maar naarmate we evolueren naar software-onafhankelijke, open trainingsmodellen is dit zeker een optie voor de toekomst.”

Ook Stas gebruikt geen digital twin-platformen, maar geavanceerde designmethodes met modulaire componentenbeheersing (1.200 stuks), daar doen ze al lang aan mee. Met het AI-stukje voor design en testing is Stas nog niet bezig. Volgens hem zijn kmo’s nog altijd wat bang van de AI-uitdagingen.

Robotadaptie: een oproep aan de Belgische integratoren

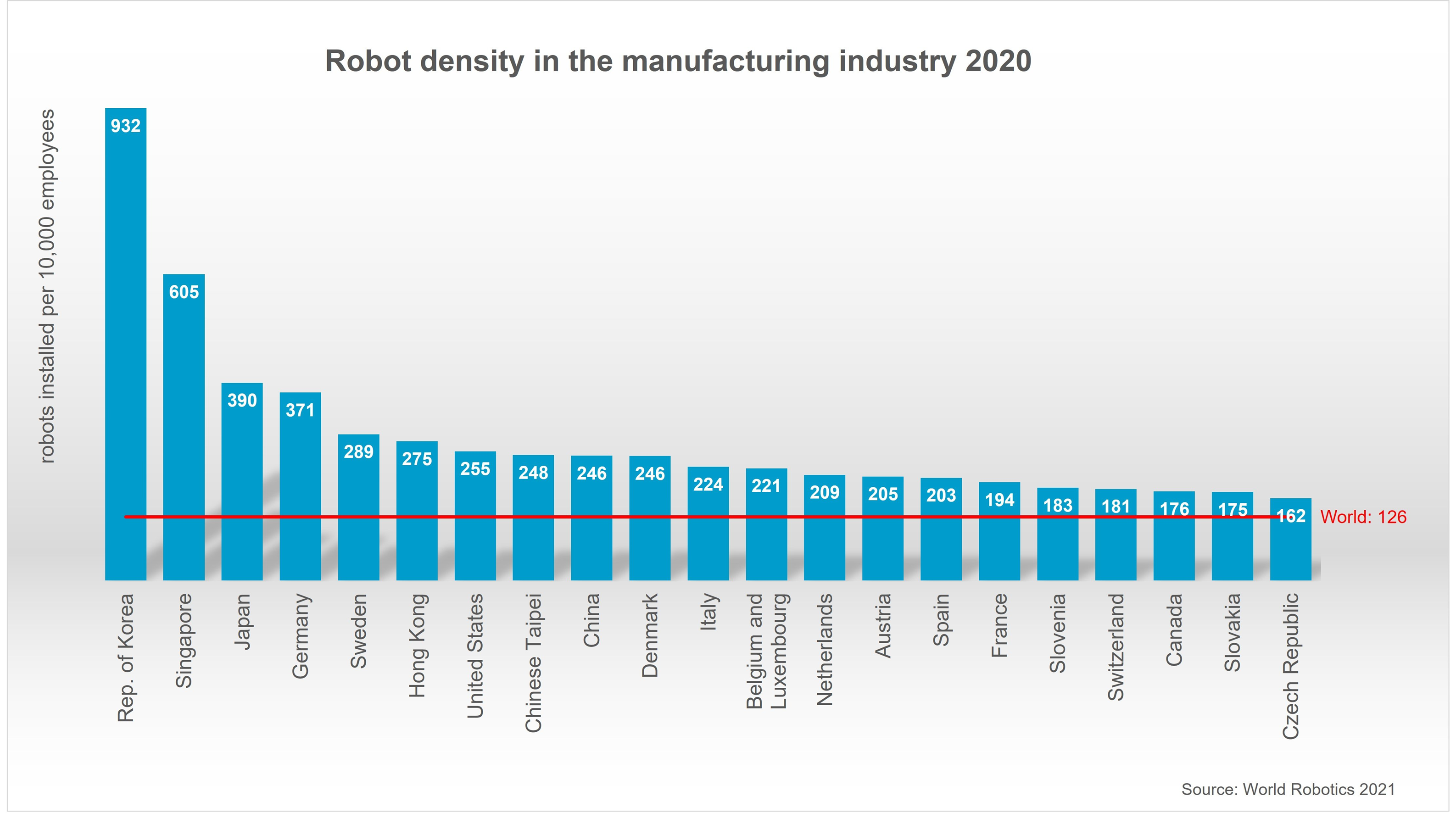

De robotdensiteit (aantal robots per 10.000 werknemers) in België scoort binnen het wereldgemiddelde (126) goed. De Belux is goed voor een densiteit van 221, iets hoger dus nog dan Nederland (209). Een dissonant in het rijtje is het VK, dat serieus achterloopt. Dit komt onder andere omdat heel veel immigranten uit de ganse wereld als goedkope werkkracht zich aanbieden in de industrie. Het Verenigd Koninkrijk publiceerde recent echter de Super Deduction Law, waardoor bedrijven die in o.a. robotisering investeren tot 2023 kunnen genieten van een afschrijvingspercentage van 130%.

Ook hier relativeert Derache graag. “Deze cijfers per land worden sterk beïnvloed door het aantal industriële grote serie producenten en assemblagebedrijven, dat een land rijk is. Kijk maar naar automotive, waar de robotiseringsgraad uiteraard heel hoog ligt. Daar kan één speler instaan voor een landelijke hoge robotdensiteit. Bij kmo’s bestaan dergelijke productiemodellen nauwelijks. De instapkost voor robotisering daalt echter zienderogen. Het aantal gespecialiseerde partners die robotica, AI, sensoriek en vision integreren voor kleinere series is in België voldoende aanwezig. Dus dat komt wel goed.”

Engels en Floré beamen echter dat de programmeringscomponent zowel kostenmatig als qua integratorexpertise de spelbrekers zijn. Bedrijven die robotiseren, onderschatten beiden. Deman vindt Stas alvast goed scoren, want ze overschrijden ruim de norm van 10 robots per 500 werknemers. Hij beaamt dat de variabele programmering per job heel veel budget kost ten opzichte van de aankoop. Stas opteert om steeds meer modulaire producten en assemblages na te streven, zodat niet iedere keer weer opnieuw een nieuwe robotprogrammering uit de mouw moet getoverd worden. Alle partijen zijn het er sluitend over eens, we zoeken meer creatieve en pro-actieve integratoren, die betaalbare en toekomstgerichte integraties kunnen doen.

Meer machine, minder operator

Charles Beaudouin (Picanol – Barco) stelt dat de operator geen bandwerk meer doet en Pol De Turck van Beaulieu International ziet de operator als een lijnpiloot, die enkel waar nodig ingrijpt. De vraag is of de kmo-operator van morgen de slimme operator in witte jas wordt of dat er enige nuance noodzakelijk is.

Lauwers begint met te stellen dat vandaag de dag bedrijven steeds meer machines en steeds minder operatoren hebben, die net als de piloot vooral supervisie doen. De operatoren moeten echter goed opgeleid zijn, zodat wanneer de computer of landingsgestel het begeeft, ze vlekkeloos kunnen tussenkomen. We gaan dus naar een ander niveau van operatoren en autonome machines. Meer nog, of we het willen of niet, maar de Iot-geconnecteerde digitale tweeling wordt zonder dat klant het beseft, mee ingepakt met de machineverkoop.

Bij Stas ziet Deman vooral het volgende. “Mijn oma van 90 heeft ook leren Facetimen. Slimme machines met ingewikkelde back-ends worden bediend en gemonitord door bestaande operatoren met een simpele front-end.” Ook hier herhaalt hij de oproep aan de integratoren die dit moeten kunnen garanderen.

Het bos, de bomen en innovatieve ecosystemen

Het bos doorheen de digitale bomen zien, is het stokpaardje van Deman. “De uitdaging bestaat er voor kmo’s in om enerzijds te zien welke flow cruciaal, prioritair en haalbaar moet geautomatiseerd worden en om anderzijds de juiste partner en teams ervoor te mobiliseren. Vergeet alle buzz-words, en ga kijken wat je organisatie, je processen en je klanten echt nodig hebben. En wie heeft daar no-nonsense oplossingen voor.”

Engels en Derache constateren dat België heel wat expertisecentra en knowhow telt. Zij stellen voor om die kennis beter te verzamelen en te delen. Ze geven tevens aan dat digitale twin-modellen moeten starten vanuit de fysische en mechanische wereld, liever dan vanuit een ICT-optiek, die dan de fysische wereld probeert na te bootsen. Verder vindt Derache dat dat je eerst klein moet starten en finaal zeker niet mag vergeten dat je de mens in het hele verhaal moet betrekken en voor je kar gaat moeten spannen.

‘Think Big, Start Small’ legt Floré uit. Hij refereert naar Mars Foods, de fabrikant van onder andere Mars. “Een kleinschalig project met grote impact is het meten van de afwijkingen in formaat (LxBxH) van iedere geproduceerde en verpakte Marsreep. Het gaat uiteraard globaal over miljoenen repen. Ze zijn gestart met een paar gratis uitgeleende camera’s en een data-scientist. Later hebben ze dat met bijkomende technologische upgrades sterk gemaakt en meer complexe data verzameld. Met deze bevindingen kunnen ze dit nu mondiaal gaan opschalen naar al hun fabrieken.”

Pieter Steen merkt op dat je vooral moet durven te investeren. Daarnaast meent hij dat men de juiste change-agents moet vinden binnen de organisatie om de veranderingen doorgevoerd te krijgen. Tevens is het noodzakelijk om terug te kunnen vallen op een intern netwerk van expertise en extern een netwerk op te bouwen waar je second opinions en bestaande voorbeelden oppikt.

Floré kan bovenstaande beamen. Er is gigantisch veel verspreide expertise ondertussen. Maar het blijft momenteel sprokkelen. Hij gelooft in actieve ecosystemen waar kennis, onderzoek en pilots kunnen gedeeld worden.

Ook Binon volgt ‘het bos en bomen’-paradigma. “Bij 3D-printen is het niet anders. Wat wil je, wat heb je nodig, wat bestaat er, wat kost het, wie doet wat….”

Lauwers benadrukt dat universiteiten en competentiecentra geen ivoren torens zijn. Levenslang leren is ondertussen een overheidsprioriteit geworden. Misschien is er bij vele kmo’s wel de perceptie dat samenwerken met de ecosystemen en instellingen niet voor hen weggelegd is (m.a.w. durf te vragen). Met dit debat werden terug enkele mythes weggevaagd, alsook bruggen gebouwd.

Meer debatten volgt u op www.industrialfairs.com/industrialtalks.