Le jeudi 22 septembre, la crème de l'industrie manufacturière avait été invitée à participer à D2M (Design 2 Manufacturing), l'événement de réseautage incontournable pour l'ensemble de la communauté belge de la fabrication et de la conception, qui s'est tenu à Kortrijk Xpo. De nombreux experts issus de centres de recherche et de compétences, de l'enseignement et de fédérations technologiques avaient eux aussi fait le déplacement. Cette soirée a donc été l'occasion idéale de réunir quelques têtes pensantes pour discuter du thème choisi pour l'occasion, à savoir 'Manufacturing 4.0 - Closing the loop', ou en termes plus simples, comment se fait-il que les entreprises manufacturières belges se montrent si lentes dans l'adoption des principes de l'Industrie 4.0 dans leur chaîne de production ?

Industrialfairs, qui avait organisé l'événement, a ainsi réuni les grands experts que sont Herman Derache (Sirris), Marc Engels (Flanders Make), Kris Binon (Flam3D) et Bert Lauwers (KULeuven), ainsi que trois primo adoptants innovants issus du secteur manufacturier : Pieter-Jan Deman (Stas), Timen Floré (Vintiv) et Pieter Steen (Jori).

Si vous voulez revivre le débat dans son intégralité, cliquez ici. Ci-dessous, nous allons vous résumer les commentaires et les citations qui nous semblent les plus pertinents.

Pourquoi les entreprises manufacturières déploient-elles si lentement (ou ne déploient-elles carrément pas du tout) les nouvelles technologies manufacturières et la numérisation ?

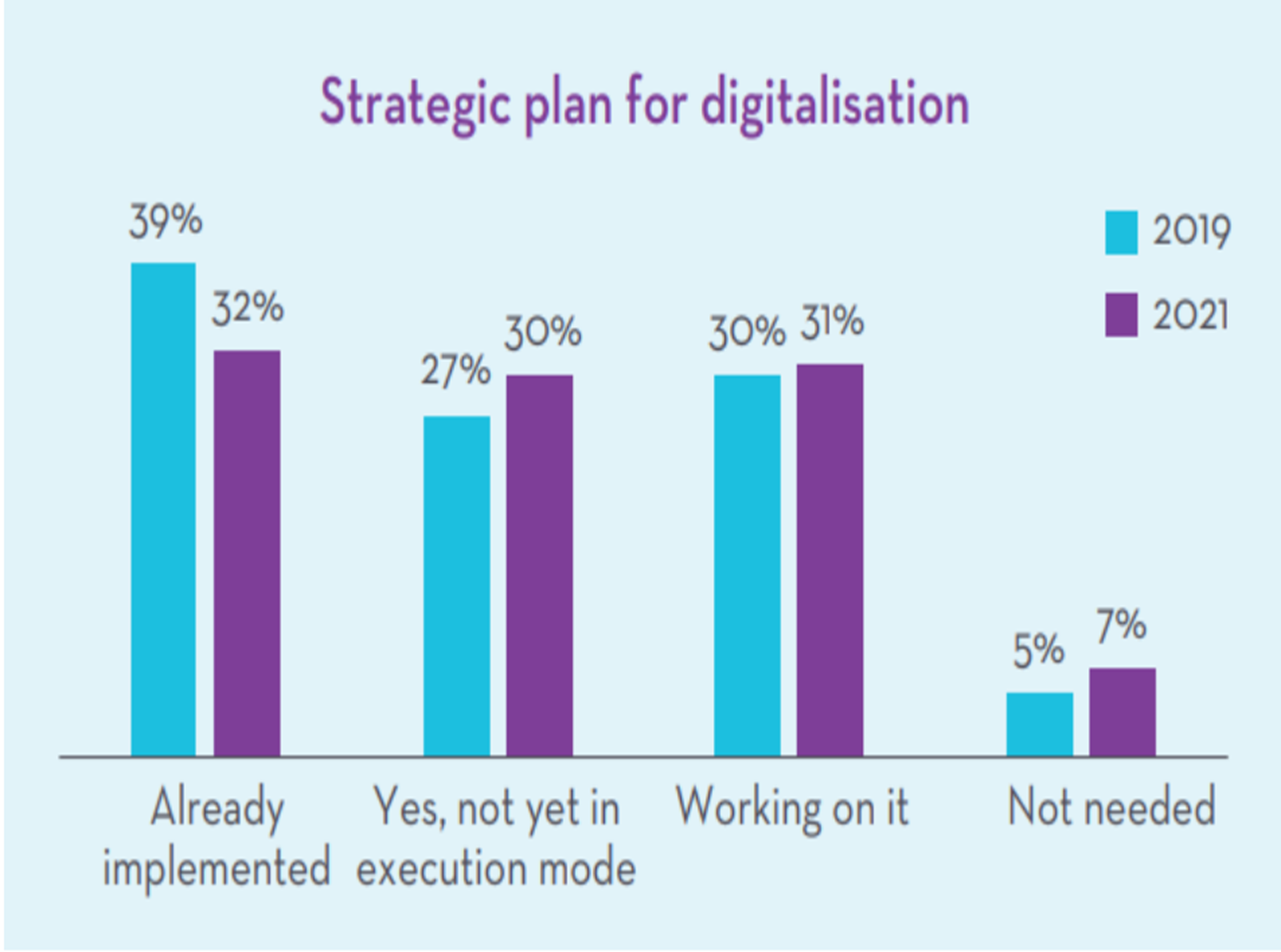

Marc Engels est le premier à nous fournir ses impressions sur ce graphique tiré d'une publication de Flanders Make. Celui-ci montre que 93 % des entreprises manufacturières avaient toujours des plans stratégiques de numérisation suite à la pandémie de COVID-19, mais on voit bien aussi que le nombre d'entreprises déclarant qu'elles les avaient déjà déployés de manière concrète après la pandémie a diminué. Selon Engels, l'explication serait que les plans initiaux avant le déclenchement de la pandémie ont changé, ou ont dû être ajustés, à tel point qu'il y a eu un retard dans le déploiement après la pandémie.

Pieter Steen (Jori) nous livre brièvement sa propre interprétation des faits. Durant les périodes de confinement, Jori a enregistré une demande supplémentaire de sièges sans précédent – ce que le modèle de production précédent n'avait absolument pas prévu – et a donc été obligée de lancer de nouveaux produits très rapidement. L'un des principaux défis auxquels Jori a été confrontée a été de choisir et de contacter les bons partenaires expérimentés, tels que Sirris et Flanders Make, et de trouver les intégrateurs adéquats. Timen Floré (Vintiv) ajoute que les PME sont toujours les dernières à faire appel à des personnes compétentes, notamment pour des raisons de nom, de notoriété et de budget. C'est surtout le budget limité consacré à l'innovation, le fait que les jeunes ingénieurs s'intéressent plutôt aux grands acteurs du secteur et la taille modeste du site de production (qui empêche l'amortissement sur des unités plus grandes) qui constituent des limites physiques. Engels nuance toutefois quelque peu ces propos, en affirmant qu'il y a, selon lui, des traînards et des primo adoptants tant dans le monde des PME que dans celui des grandes entreprises.

Derache ajoute que, d'après ce qu'il a pu constater de ses propres yeux, la Flandre et la Wallonie ne sont pas si loin derrière la France, l'Allemagne ou le Danemark. En termes de perception, il est bien sûr plus impressionnant de lire des articles traitant des innovations chez Volkswagen, plutôt que de mentionner Stas, par exemple, qui a pourtant aussi remporté un Factory of the Future Award. Par ailleurs, il faut savoir qu'il existe des entreprises qui choisissent délibérément d'innover en utilisant une technologie vieille de 5 ans, plutôt que de déployer la toute dernière technologie en date. Herman laisse en outre entendre que ces innovations ne sont pas toujours planifiées, et encore moins examinées en détail. Beaucoup d'entreprises prennent en effet des décisions de manière improvisée, sous pression et suite à un changement de circonstances, pour la mise en œuvre d'une technologie innovante pour la simple raison que celle-ci est soudainement devenue cruciale.

Une numérisation axée sur les coûts ou les bénéfices ?

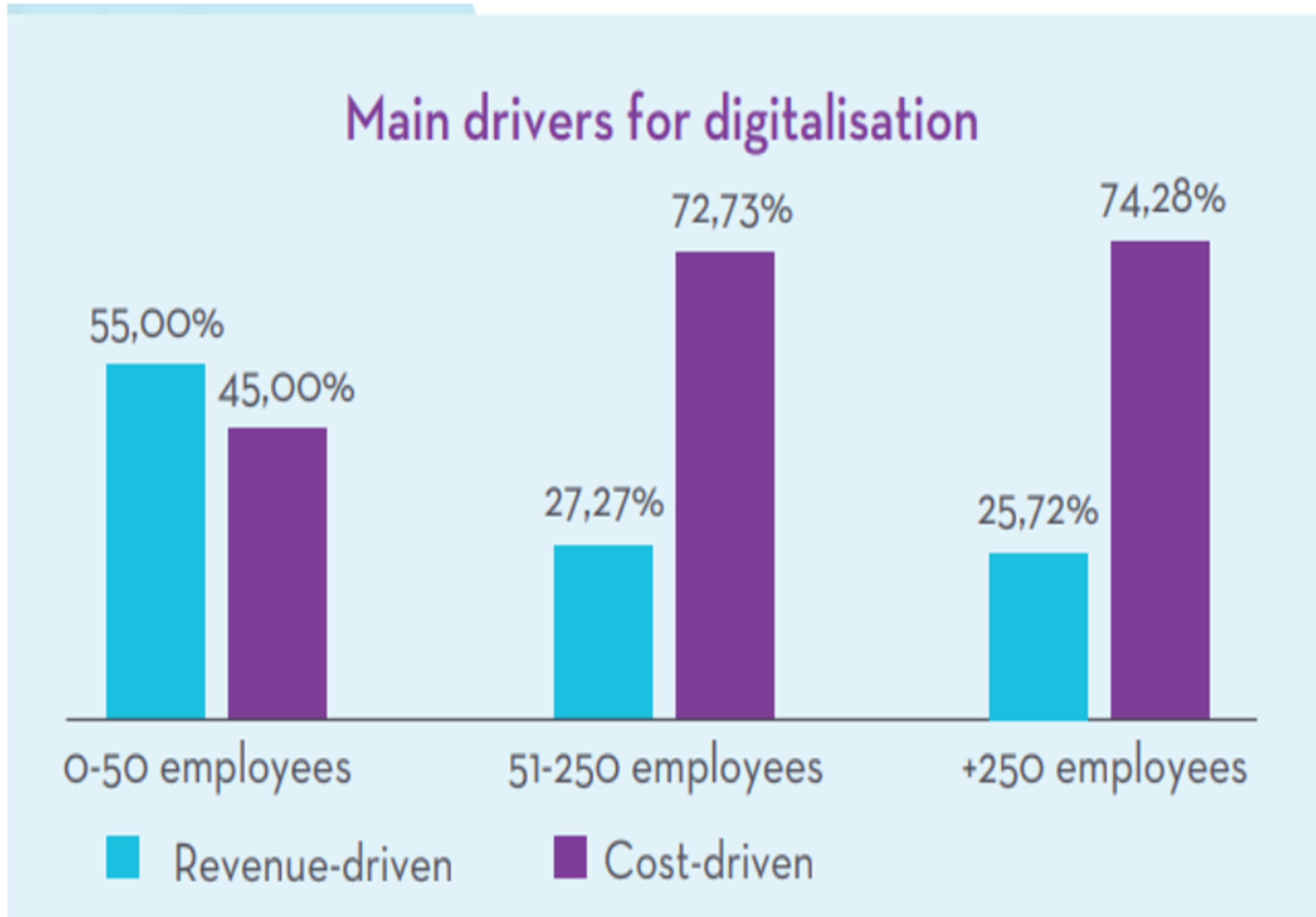

La première impression qui se dégage à la vue du graphique ci-dessus pourrait nous amener à constater que les petites entreprises manufacturières sont plus susceptibles de recourir à la numérisation pour booster leur chiffre d'affaires ou accélérer leur croissance, tandis que les moyennes et grandes entreprises sont davantage intéressées par la numérisation pour rendre leurs processus plus rentables. Voyons donc brièvement ce qu'en pensent les différents intervenants de notre débat...

Le raisonnement d'Engels est le suivant. Les grandes entreprises parvenues à maturité ont beaucoup plus à gagner directement de l'optimisation des coûts en interne, qu'en gagnant soudainement plus de parts demain sur les marchés matures. Pieter Jan Deman est du même avis. Les PME comme Stas sont déjà obligées d'être très rentables, et les processus internes sont également moins difficiles à appréhender. En fait, un petit acteur du marché pourrait déjà investir plus de temps dans de nouveaux modèles commerciaux numériques axés sur le client. Floré ajoute qu'à l'heure actuelle, compte tenu de la pénurie d'opérateurs de machines et de la forte indexation des salaires, l'accent sera plus que jamais mis sur la rentabilité. Derache note que les entreprises n'interrompent pas les projets qu'elles ont planifiés, mais qu'elles ralentissent un peu à certains niveaux, ou qu'elles changent de priorité, par exemple, pour relever les défis actuels liés à la chaîne d'approvisionnement et aux pénuries d'énergie, de personnel et de matériaux.

Adoption de la Fabrication Additive – un baromètre ?

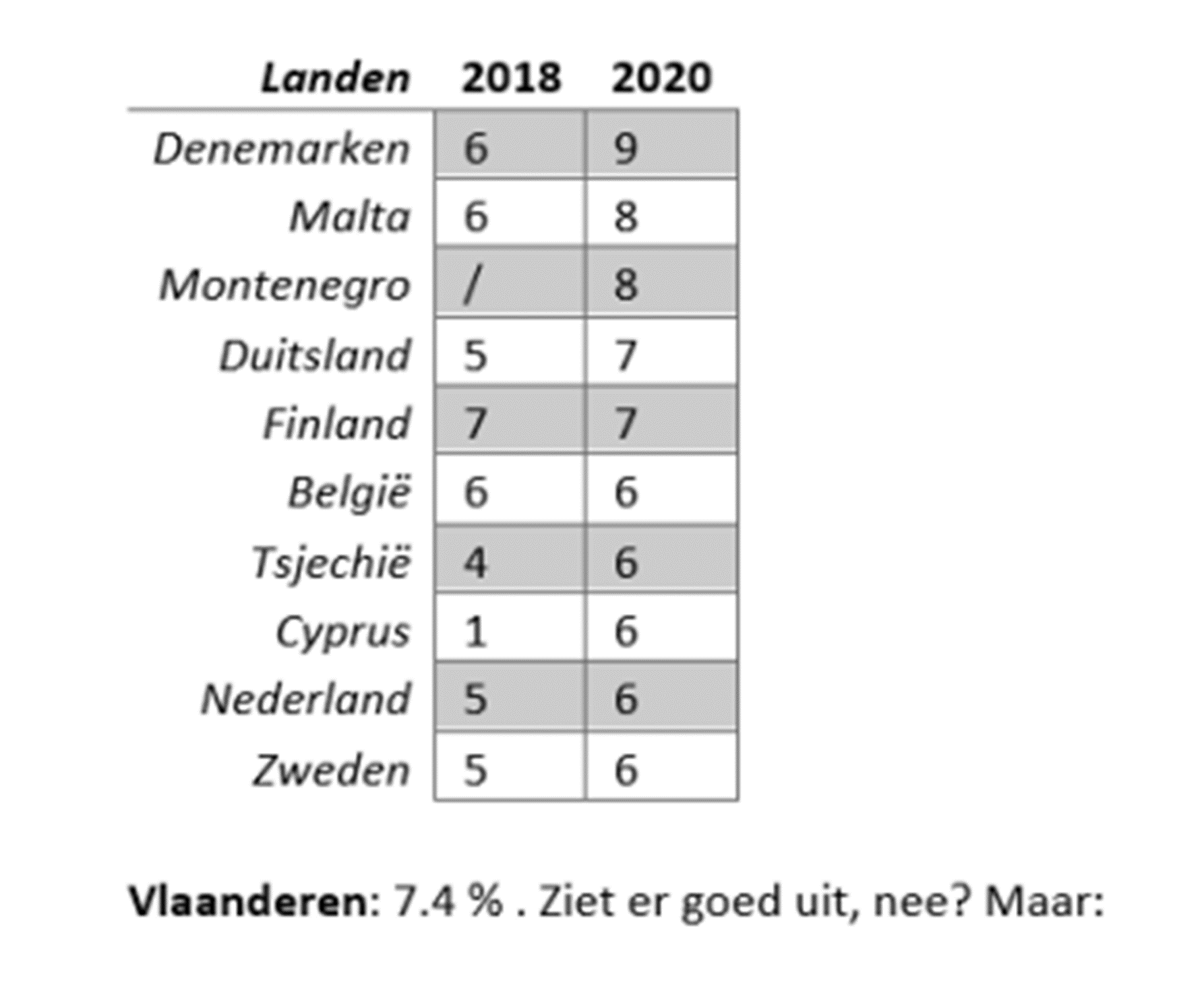

En 2020, la Belgique s'est retrouvée à la 6ème place en Europe, à égalité avec les Pays-Bas. On peut dire que ce n'est pas mal du tout, surtout quand on voit l'Allemagne passer de la 5ème à la 7ème place... Ou notre interprétation est-elle fausse ?

Kris Binon de Flam3D avait déjà indiqué qu'il y avait beaucoup de raisons de relativiser les choses. Actuellement, à l'échelle mondiale, seul 1 % de la production industrielle est imprimée. En outre, le marché du Benelux ne compte que 20 imprimantes 3D métal supplémentaires chaque année. Nous sommes donc encore très loin d'un secteur manufacturier où la FA serait généralisée.

Binon nous expose brièvement son propre point de vue. Selon lui, l'image que nous avons d'une Belgique davantage tournée vers la FA et les investissements dans de nouvelles imprimantes par rapport aux Pays-Bas est trompeuse. Historiquement, la Belgique compte un certain nombre de grands fournisseurs de FA auxquels beaucoup de tâches sont confiées, tandis qu'aux Pays-Bas, de plus en plus de fabricants commencent à acheter leurs propres imprimantes pour leur production interne. 1 % de la valeur de la production mondiale peut sembler faible, mais cette production a tout de même enregistré une croissance de 25 % au cours de ces dernières années.

Binon affirme également que la FA a fait l'objet d'un battage médiatique en tant que technologie, mais qu'il faut beaucoup de temps pour qu'elle trouve sa place dans la chaîne de fabrication et d'approvisionnement. Bert Lauwers se penche brièvement sur l'adoption de la FA depuis la source – l'étudiant dans l'enseignement technologique. Ceux qui ont opté pour des cours de technologie nourrissent ipso facto un certain intérêt pour l'impression 3D. Cependant, le jeune qui n'a pas encore fait son choix d'études ne s'intéresse pas spontanément à la FA. Il ne faut surtout pas oublier que la FA nous vient du secteur des TIC, où la programmation des scénarios de fabrication peut être très rapide, mais où le temps d'impression pour les projets les plus complexes peut être très long. Lauwers est convaincu que l'impression 3D devient de plus en plus un sous-ensemble du processus de fabrication hybride, et non une discipline ou un flux à part entière. En fin de compte, les combinaisons de fabrication hybrides aboutiront à ce que tout le monde souhaite, à savoir la personnalisation de masse. Mais nous sommes encore loin du compte. Lauwers : "Sans même se poser la question de savoir comment convaincre les entreprises de recourir à la FA, nous devons dès à présent nous pencher sur la manière dont nous pourrions enthousiasmer l'enfant de 12 ans pour qu'il décide de s'orienter vers le monde de la technologie et des TIC et, mieux encore, qu'il s'intéresse à l'impression 3D.

Steen témoigne brièvement au nom de Jori. Dans son entreprise, l'impression 3D est parfois utilisée dans le cadre du prototypage. Pour la production proprement dite, Jori est encore trop habituée à utiliser le bois, le cuir et le polyuréthane comme elle l'a fait jusqu'à présent. Cependant, Jori opte parfois délibérément pour des séries limitées de 60 exemplaires et cherche alors, par exemple, à savoir si le châssis d'une chaise ne pourrait pas être imprimé.

Deman (Stas) évoque quant à lui l'aspect humain des projets d'impression, qui, comme tout le reste, constitue un véritable défi pour les change managers. Nous avons d'ailleurs été fort surpris par de nombreux fournisseurs de composants lorsque nous leur avons demandé s'ils étaient en mesure de livrer à temps et en quantité suffisante. Peut-être aurions-nous dû choisir plus tôt de voir si la FA ne pouvait pas absorber certains bouleversements au niveau des approvisionnements. Je pense qu'en dehors des ingénieurs et des technologues, il y a encore trop peu de directeurs dans les entreprises qui se comportent en véritables change managers. Et c'est fort dommage, car cela ralentit non seulement l'innovation mais aussi tout le reste.

Derache approfondit la question de l'adoption de la FA par secteur. Le secteur aéronautique et spatial, où les conceptions complexes – et, plus encore, la réduction du poids – sont d'une très grande importance, est l'un des premiers à avoir adopté la FA. La fabrication est peut-être un peu plus longue par pièce, mais les exigences, les quantités, les marges et la complexité sont ici tellement importantes que l'on peut clairement parler de la FA comme une véritable aubaine.

De plus, vous devez être en mesure de garantir que le produit final répond aux normes de qualité les plus strictes, surtout si vous proposez des services d'impression 3D en métal. En tant que fabricant, vous ne pouvez parvenir à ce résultat que si vous êtes impliqué depuis la phase de conception jusqu'à celle du post-traitement, en passant par la sélection des matériaux et des poudres et l'impression proprement dite. Tout cela représente, bien évidemment, un véritable défi.

Advanced, smart & generative design

Le débat a également été l'occasion de brièvement se pencher sur la mesure dans laquelle les PME travaillent sur des plateformes de conception et d'essai numériques et avancées plus intelligentes pour le développement de leurs produits.

Chez Vintiv, l'ingénierie représente au moins 50 % des activités de l'entreprise lorsque des machines doivent être développées pour les clients. Dans notre cas, c'est généralement le client qui décide du contrôleur, du circuit imprimé et du robot à utiliser pour une nouvelle machine. Et c'est tout naturel, car ils disposent d'un héritage technologique qu'ils ne vont pas changer du jour au lendemain pour cette seule machine. Dans notre travail d'ingénierie, nous partons donc d'un certain nombre d'exigences courantes autour desquelles nous devons ensuite créer quelque chose de nouveau, ce qui constitue toujours un challenge. Timen avoue que son entreprise se comporte elle aussi comme la plupart des PME. Il faut systématiquement attendre pour ensuite procéder à une évaluation. Les jumeaux numériques ne sont pas vraiment utiles dans notre cas. Mais à mesure que nous évoluons vers des modèles de formation ouverts et indépendants des logiciels, cette option est certainement envisageable pour l'avenir.

Chez Stas, on n'utilise pas de plateformes de jumeaux numériques non plus. Du moins pas pour le moment. En revanche, cela fait déjà longtemps que l'on utilise des méthodes de conception de pointe, avec un contrôle modulaire des composants (1.200 pièces). L'intervention de l'IA au niveau de la conception et des essais est un aspect que Stas n'a pas encore abordé. Selon Deman, les PME sont encore un peu réticentes face aux défis posés par l'IA.

Adoption des robots – appel aux intégrateurs belges

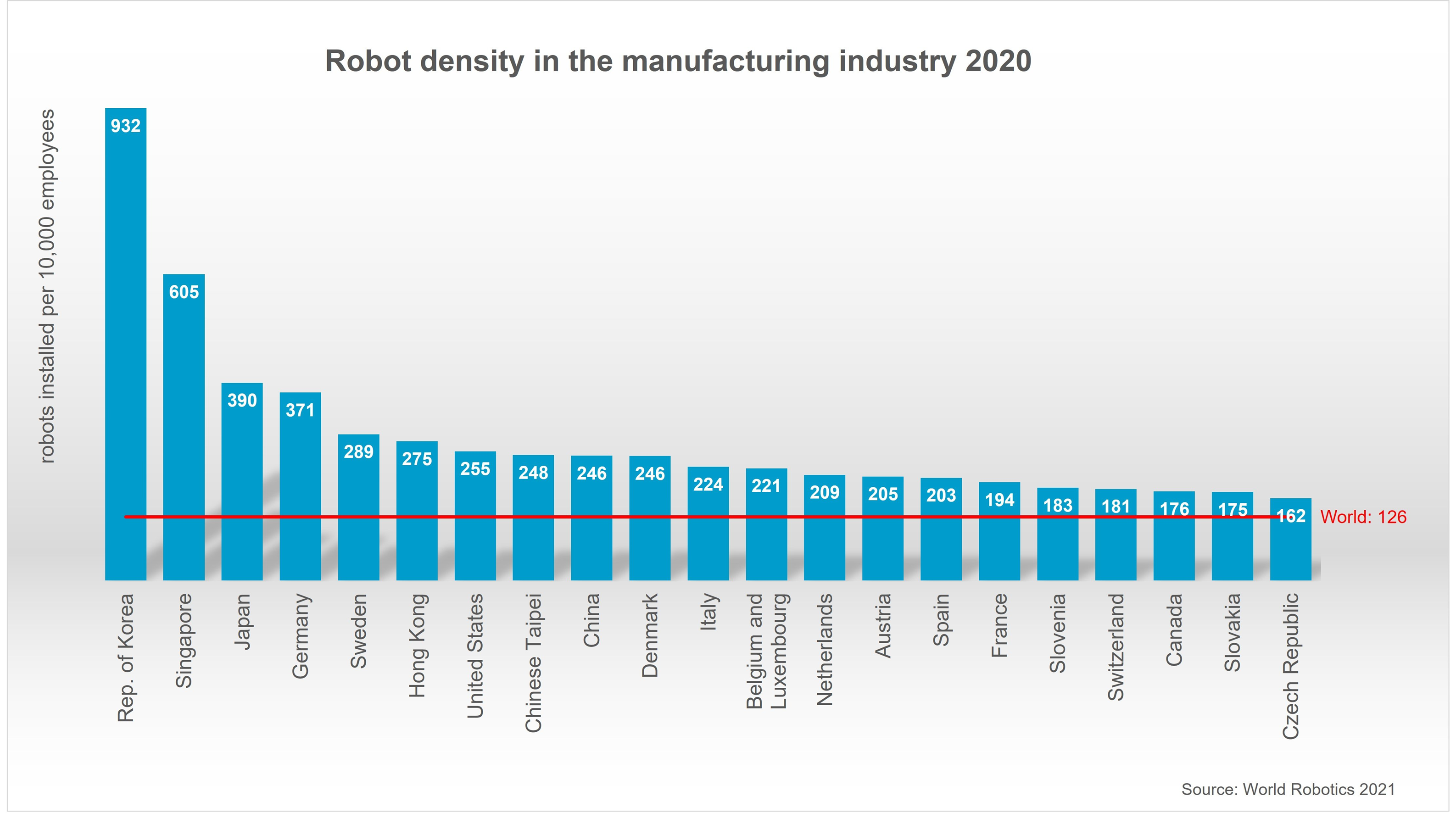

La densité de robots (c'est-à-dire le nombre de robots par tranche de 10.000 employés) en Belgique se situe dans la moyenne mondiale, qui est de 126. Ensemble, la Belgique et le Luxembourg atteignent une densité de 221, qui est donc légèrement supérieure à celle des Pays-Bas, qui est de 209. La grande surprise vient du Royaume-Uni, qui reste sérieusement à la traîne. Son retard s'explique en partie par le fait que de nombreux immigrants du monde entier offrent une main-d'œuvre bon marché dans ce secteur. Cela étant, le Royaume-Uni a récemment publié la Super Deduction Law, une nouvelle loi qui permet aux entreprises qui investissent – jusqu'en 2023 – dans la robotisation (entre autres) de bénéficier d'un taux d'amortissement de 130 %.

Là encore, Derache préfère mettre les choses en perspective. Ces chiffres par pays sont fortement influencés par le nombre de fabricants de grandes séries industrielles et de sociétés d'assemblage que compte chaque pays. Il suffit de se pencher une nouvelle fois sur le secteur automobile, où le degré de robotisation est évidemment très élevé, et où un seul acteur du marché peut donc garantir une densité de robots élevée à l'échelle nationale. Dans les PME, de tels modèles de production sont en réalité pratiquement inexistants. Cependant, le coût de base de la robotisation diminue sensiblement et le nombre de partenaires spécialisés capables d'intégrer la robotique, l'IA, les capteurs et la vision pour les petites séries est tout à fait suffisant en Belgique. Les choses devraient donc bien se passer.

Engels et Floré s'accordent toutefois à dire que le volet programmation est le plus pénalisant de tous, tant en termes de coûts que de maîtrise de l'intégration. Les entreprises qui se robotisent sous-estiment souvent ces deux aspects. Deman pense que Stas enregistre déjà de bons résultats, car ils dépassent largement la norme de 10 robots pour 500 employés. Mais il reconnaît que la programmation variable par mission entraîne des coûts considérables par rapport à l'achat. Stas opte donc pour des produits et des assemblages de plus en plus modulaires, ce qui lui permet de ne pas avoir à reprogrammer ses robots à chaque fois. Les intervenants sont tous d'accord pour dire que nous recherchons des intégrateurs plus créatifs et proactifs, capables de procéder à des intégrations abordables et tournées vers l'avenir.

Plus de machines – moins d'opérateurs

Charles Beaudouin (Picanol - Barco) soutient que l'opérateur ne travaille plus à la chaîne, et Pol De Turck de Beaulieu International voit l'opérateur comme un pilote de ligne, qui n'intervient que là où cela est nécessaire. La question est de savoir si les opérateurs travaillant pour les PME de demain seront des opérateurs intelligents en blouse blanche, ou s'il faut apporter quelques nuances à cette image.

Lauwers commence par préciser qu'aujourd'hui, les entreprises disposent de plus en plus de machines, avec de moins en moins d'opérateurs, qui, comme le pilote de ligne, ont surtout une fonction de superviseur, mais doivent être parfaitement formés, au point que si l'ordinateur de bord ou le train d'atterrissage tombe en panne, ils doivent être en mesure d'intervenir sans aucune faille. Nous évoluons donc vers un autre niveau d'opérateurs et de machines autonomes. De plus, que nous le voulions ou non, le jumeau numérique connecté aux appareils IdO est en train de se greffer aux ventes de machines sans que les clients s'en rendent compte.

Chez Stas, Deman voit avant tout que sa grand-mère de 90 ans a elle aussi appris à utiliser Facetime. Les machines intelligentes équipées de back-ends compliqués doivent donc pouvoir être utilisées et surveillées par des opérateurs existants via un front-end simple, qu'ils sont capables de maîtriser très rapidement. Une fois de plus, Deman insiste sur la nécessité d'avoir des intégrateurs capables de garantir cela.

La forêt, l'arbre et les écosystèmes innovants

Œuvrer pour que l'on puisse voir la forêt que cache l'arbre numérique : tel est le leitmotiv de Deman. Pour les PME, le challenge consiste d'une part à déterminer les flux cruciaux et prioritaires qu'il est possible d'automatiser, et d'autre part à mobiliser le partenaire et les équipes idoines pour parvenir à cette fin. Oubliez tous les grands concepts à la mode et commencez à examiner ce dont votre entreprise, vos processus et vos clients ont réellement besoin. Et trouvez qui adopte une approche suffisamment pragmatique que pour pouvoir proposer des solutions véritablement efficaces.

Engels et Derache notent que la Belgique compte de nombreux centres d'expertise et de connaissances. Tous deux préconisent que ces connaissances soient mieux collectées et diffusées. Engels indique en outre que les modèles de jumeaux numériques doivent être conçus en se basant sur le monde physique et mécanique, plutôt qu'à partir d'une perspective axée sur les TIC qui tente ensuite de recréer le monde physique. Derache estime également qu'il faut d'abord commencer à petite échelle, et surtout ne pas oublier d'inclure et impliquer les humains dans tout ce scénario.

Think big, start small. Voilà ce que propose Floré, qui fait ainsi référence à Mars Food, le fabricant des célèbres barres chocolatées Mars (entre autres). Un projet d'envergure modeste mais à fort impact consiste à mesurer les écarts de dimensions (Lxlxh) de chaque barre Mars produite et conditionnée. Nous parlons ici, bien sûr, de millions de barres à l'échelle mondiale. Pour ce faire, la société a commencé à utiliser quelques caméras qui lui ont été prêtées gratuitement et à faire appel à un expert en mégadonnées. Plus tard, elle a complété ce dispositif par d'autres systèmes technologiques et s'est mise à collecter des données plus complexes. Les connaissances ainsi acquises permettent aujourd'hui à l'entreprise d'étendre ce système à l'ensemble de ses usines.

Pieter Steen note qu'il faut avant tout oser investir, trouver les change managers adéquats au sein de l'entreprise pour être en mesure de mettre en œuvre les changements, et être capable à la fois de s'appuyer sur un réseau interne de compétences et de constituer un réseau externe permettant de prendre connaissance d'avis complémentaires et d'exemples existants.

Floré confirme ce point. Il existe une énorme quantité de connaissances, mais celles-ci sont tellement fragmentées que, pour l'instant, on reste souvent dans le flou. Il est donc convaincu de la nécessité de créer des écosystèmes actifs, au sein desquels les connaissances, les recherches et les projets pilotes peuvent être partagés avec grande facilité.

Binon adhère également au paradigme de la forêt et de l'arbre. Avec l'impression 3D, les choses ne sont pas différentes. Il faut savoir ce que l'on veut, ce dont on a besoin, ce qui existe, ce que cela coûte, qui fait quoi, et ainsi de suite.

Lauwers souligne que les universités et les centres de compétences ne sont pas des tours d'ivoire. L'apprentissage tout au long de la vie est quant à lui devenu une priorité du gouvernement. De nombreuses PME ont peut-être l'impression que la collaboration avec les écosystèmes et les institutions ne leur est pas destinée, mais elles se trompent. En d'autres termes, il ne faut pas hésiter à faire appel à ces organisations. Ce débat a une nouvelle fois permis de faire tomber certains mythes, mais aussi de jeter plusieurs ponts. D'autres débats suivront ultérieurement sur www.industrialfairs.com/industrialtalks.