Complexe problemen oplossen met nog complexere oplossingen is een garantie voor nog meer problemen. Also sprach Arno Koch. Die laatste heeft meer dan 25 jaar ervaring in procesverbetering en -beheersing. Zijn verbeterdoelen worden gedefinieerd in termen van ‘halvering’ en ‘verdubbeling’. Hij doceert procesverbetering aan de CETPM van een Duitse universiteit, is partner bij OEE Coach BV en eigenaar van Makigami BV. Hij schreef drie boeken over OEE en twee over Monozukuri (de kunst van het maken van dingen).

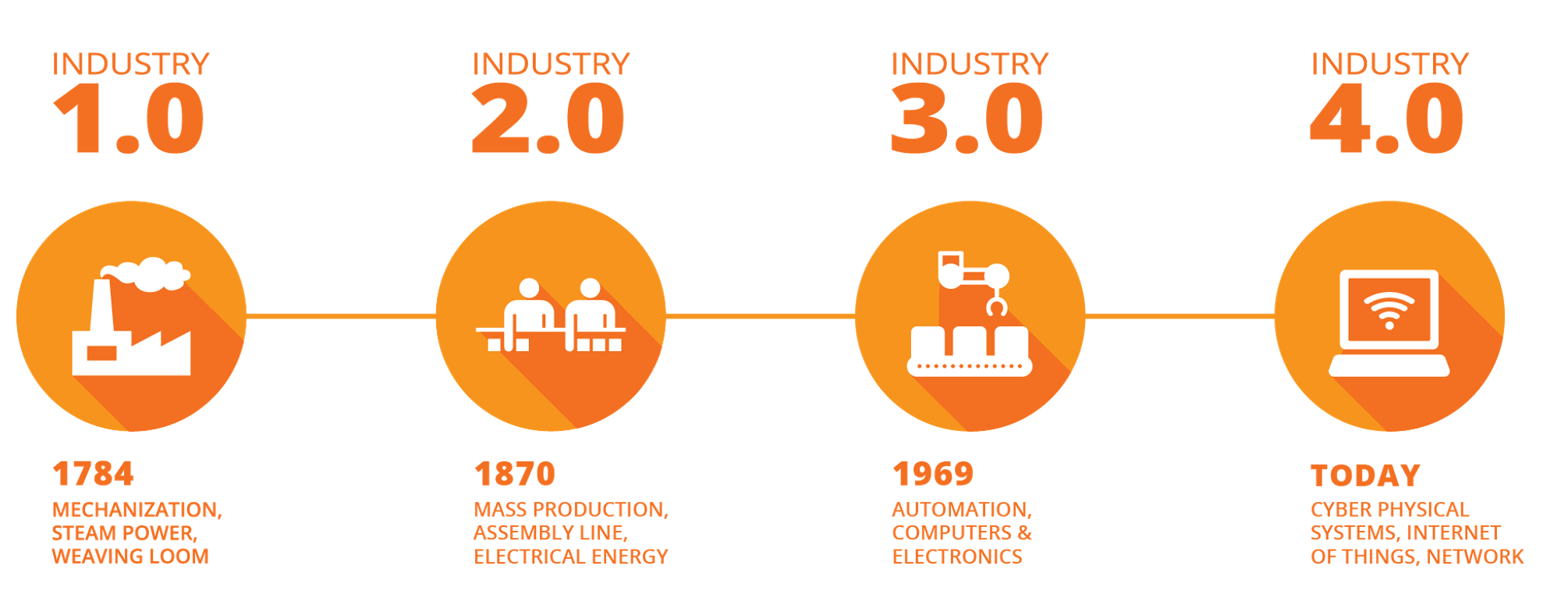

Nu zelfs mijn koelkast slim moet zijn en een eenvoudige sensor ‘4.0’ wordt genoemd, vraag ik me af of iedereen hetzelfde idee over de definitie van Industrie 4.0 heeft? Hoe ver zijn we nu echt in dit proces? En waar gaat 4.0 eigenlijk over? Ik onderscheid graag feiten van fictie en hier zijn Kochs conclusies.

Henry Ford zaliger creëerde flowproductie, waardoor grote hoeveelheden van hetzelfde product tegen betaalbare kosten geproduceerd werden. Hij beschreef dit in een aantal (nog steeds erg leesbare) boeken. Aan de andere kant van de wereld, na de Tweede Wereldoorlog, werden deze boeken nauwkeurig bestudeerd door één van zijn concurrenten, namelijk Toyota.

Van flowproductie naar flowmanufacturing in tijden van schaarste

Toyota, van oorsprong een machinebouwer van weefgetouwen, paste de principes van Ford tot in de details toe, weliswaar met twee verschillen:

Die twee kenmerken waren doorslaggevend voor het Toyota Productiesysteem. Door samen te werken in de constante strijd tegen verspillen, werd na WOII het beroemde TPS ontwikkeld in laagrecessie en met liquiditeitstekorten.

Op een gegeven moment had Toyota wel orders en voorraden,… maar geen geld meer voor nieuwe voorraden. Dus werden alleen de auto's, die al verkocht waren, gebouwd met de materialen die in voorraad waren. Wat niet meer in voorraad was, kocht men alleen voor bestaande orders. Dankzij onder meer een goede samenwerking, standaardisatie en keten-denken ontstond het nog steeds bekende 'pull'-systeem, waarbij verschillende voertuigen achter elkaar worden gebouwd (precies zoals de klant dat vraagt). Beschouw het als vraaggestuurde massaproductie op basis van one-pieceflow.

De Japanners realiseerden zich ook dat kwaliteit en controleprocessen essentieel zouden zijn. Dus nam de industrie in het naoorlogse Japan snel de statistische procescontrole van Dr. Deming over om de basis te leggen voor flowmanufacturing: betrouwbaarheid.

Een revolutie! Flexibele productmixmogelijkheden werden ingebouwd in het proces en de waardeketen. Cruciaal bij deze aanpak is dat de mensen op de werkvloer sterk betrokken zijn bij de voortdurende verbetering. Dit staat vrij haaks op het Ford-denken.

Enterprise Resource Planning is de touch toekomst?

Het mooie van het pullsysteem is dat het bijzonder goed werkt in extreem complexe situaties. Westerse industrieën begonnen de one-pieceflow-ideeën over te nemen en voegden vaak een nieuw controle-instrument toe om het productieproces nog meer te optimaliseren: ERP.

Het beloofde idee achter de materiaalbehoefteplanning van ERP was dat het de toekomst zou voorspellen. Door geavanceerde bedrijfsregels van operations research in de software toe te passen, zou het maximale resultaat worden bereikt.

In theorie werkt dit perfect. Zolang alle parameters kloppen en er in werkelijkheid niets fout gaat, dan klopt deze berekening. Elk onderdeel zit op het juiste moment op de juiste plaats en de puzzel valt in elkaar. In de praktijk levert het echter niet altijd het gewenste resultaat op door een aantal oncontroleerbare situaties (kwaliteitsproblemen, machinestoringen, logistieke afwijkingen, enz.).

Een grote vliegtuigfabrikant had bijvoorbeeld zoveel niet-beheersbare situaties dat die nooit een volledige ERP-implementatie aan de praat kreeg. De productie kwam pas op gang toen de firma besloot de productie te plannen met behulp van een volledig pullsysteem en alle ERP-berekeningen overboord werden gegooid.

Het 4.0-concept bouwt voort op dit idee van voorspelbaarheid. Als we nu meer basisinformatie in de computer stoppen en alle componenten met elkaar laten praten, dan beschikken we over meer geavanceerde bedrijfslogica en kunnen we verder optimaliseren.

Weet dat Industrie 4.0 een initiatief was van de Duitse regering. Het werd voor het eerst op de Hannover Messe in april 2011 gepromoot door een aantal Duitse promotoren, die er alle belang bij hadden meer (Duitse!) technologie te verkopen. Die promotoren waren Kagermann (SAP), Wahlster (DFKI centrum voor AI) en Duke ( Business Science Research Union).

Een 4e revolutie

Die vierde revolutie die hen voor ogen stond, was gebaseerd op 2 pijlers:

Om dit mogelijk te maken zouden machines, transportmiddelen en het product met elkaar communiceren. Er werd beschreven hoe mooi het allemaal zou kunnen zijn als alles gewoon automatisch zou verlopen. Volledige automatisering zou het antwoord zijn om de productiviteit te verhogen, zodat de industrie in Duitsland bleef en kon concurreren met de lagelonenlanden.

Volgens het Duitse Fraunhofer Institut (2014) zou dit leiden tot een productiviteitsstijging van 2,2% per jaar. Twee jaar later (in 2013) verklaarde het Fraunhofer Institut: "De derde revolutie is succesvol afgerond."

Koch bezocht verschillende fabrieken in Japan, Zuid-Afrika en de VS, die 3.0 implementeerden. Hij noteerde de ongelooflijke resultaten die zij hadden bereikt. In Japan zag hij fabrieken zonder uitstoot, die jarenlang foutloos werkten en waar alle middelen die de fabriek ingingen, ofwel in het product ofwel herbruikbaar waren.

In de afgelopen 25 jaar checkte zijn team op alle continenten en in alle branches de totale effectiviteit van apparatuurt op meer dan 5.000 processen. De overgrote meerderheid van de machines kon geen dag draaien zonder storingen. Ze stopten regelmatig door allerlei organisatorische problemen en de producten leden kwaliteitsverlies, vaak met enkele procenten. Met dit hoge percentage ongecontroleerde situaties mag je stellen dat de derde revolutie in de industrie nog lang niet voltooid is.

4.0 of het verbeterde 3.0?

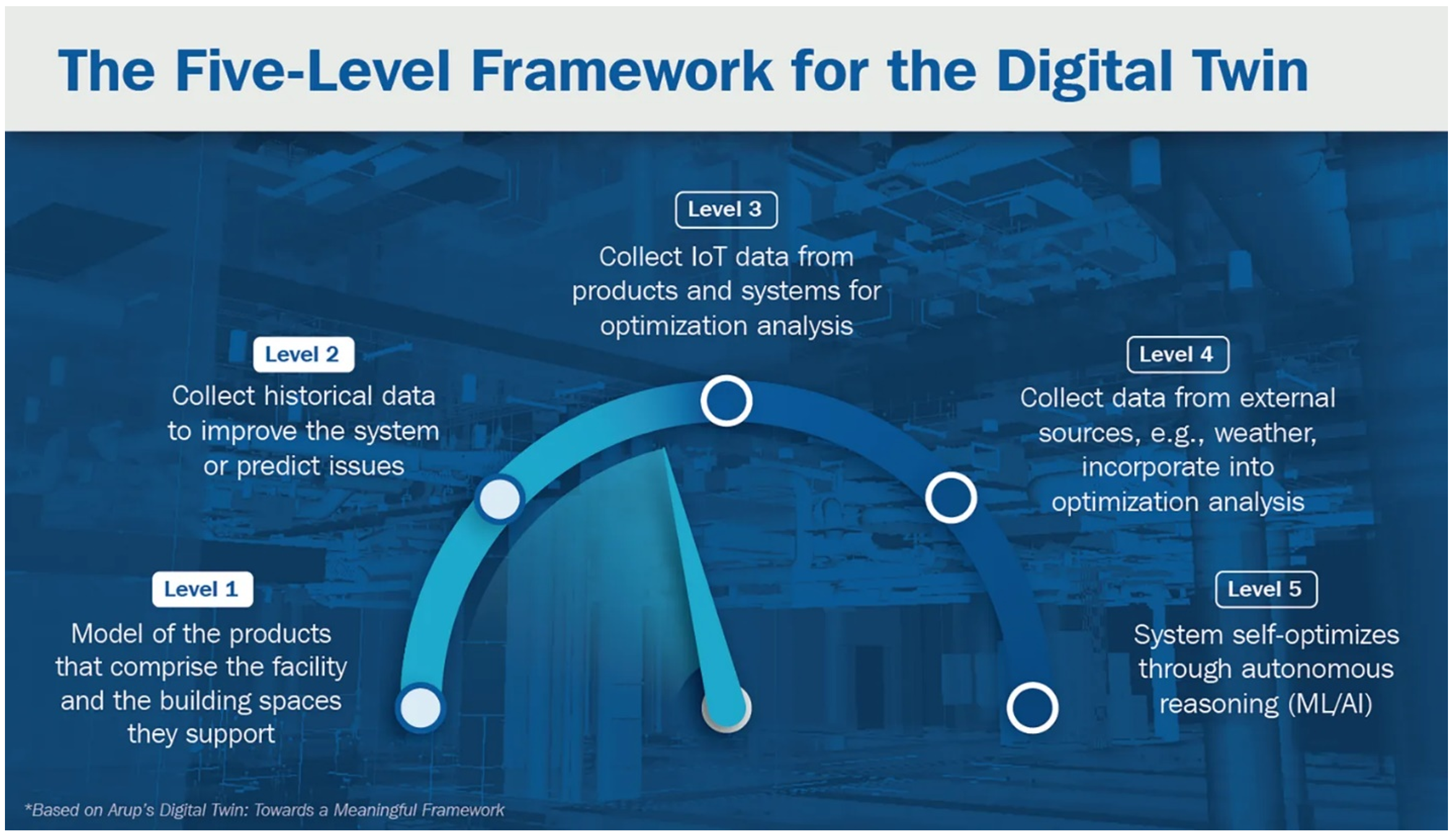

Laten we dit idee eens nader bekijken. De essentie van Industrie 4.0 is dat van elk product een digitale tweeling wordt gemaakt. Dit beeld bevat de volledige informatie over het product, het bewerkingsproces en de productiegegevens. Het product zelf stuurt de bewerking, het gereedschap en het transport vanaf de conceptie via zijn digitale twin. Het gaat van stap naar stap, waar het de nodige bewerkingen ondergaat tot het eindproduct klaar is. Om dit mogelijk te maken, zijn machines en transport verbonden en communiceren ze met elkaar en met het product via IoT.

In een 3.0 waardeketen, stroomt het product in één vloeiende beweging door het proces: van de ene waardecreatie-stap naar de volgende. De kennis om dit goed te doen, is ingebed in het proces. Door een hoge mate van standaardisatie en door modulariteit wordt een hoge mate van flexibiliteit verkregen. Zoals water als gevolg van de zwaartekracht door de rivieren naar de zee wordt getrokken, zo worden in een flowproces de producten door de vraag van de klant naar de klant ‘getrokken. Vandaar dat de term pullsysteem wordt gehanteerd.

Het verschil? In 3.0 hadden we het over waardestromen, die voor een normaal mens prima te begrijpen zijn. Maar bij het 4.0-concept zien we netwerken ontstaan, waar verschillende producten kriskras door elkaar bewegen, allemaal gebaseerd op de digital twin-informatie. Het voordeel? Mass Customization. We kunnen nu volledig gepersonaliseerde producten maken, elk geconfigureerd naar de vraag van de klant. Dit veronderstelt eerst en vooral 100 % volledige en correcte digital twin-informatie. Bovendien vereist het volledig gecontroleerde processen op alle niveaus.

Nu is de vraag: was dit niet precies het punt van 3.0? Als we een paar volledig op maat gemaakte schoenen voor een klant zouden maken, is dat dan niet gewoon een normale waardestroom, weliswaar met gebruik van enkele nieuwe technieken in de waardecreatie, zoals 3D printen van de verschillende inlegstukken? Waar ligt het voordeel van de complexe, storingsgevoelige digitale tweeling?

Complexe problemen nog complexer maken

Productie op basis van digital twins wordt nu extreem afhankelijk van complexe technologie. Als fabrikant kent u reeds de uitdagingen van uw ERP-systeem. Laten we beleefd stellen dat het instellen van alle parameters van een digital twin niet iets is om enthousiast van te worden.

Koch heeft een load aan IT-diploma’s en is niet bang voor nieuwe technologie. Verder beseft hij hoe hij met complexiteit moet omgaan. Maar hij leerde wel het volgende: “Het oplossen van complexe problemen met nog complexere oplossingen is een garantie voor nog meer problemen.”

De auto-industrie heeft dit risico onderkend en in het onlangs uitgebrachte AIAG VDA FMEA-referentiehandboek staat, dat er een aparte risicoanalyse moet worden gemaakt van alle softwarecomponenten in een auto. De softwareproblemen in de Boeing 737 Max geven duidelijk aan hoe groot het risico is om geavanceerde softwaretechnologie te implementeren om een fundamenteel ontwerpprobleem op te lossen.

In de toeleveringsketen wordt de digitale tweeling gemaakt door de OEM, maar die OEM weet niet hoe een specifiek product bij zijn toeleverancier wordt geproduceerd. Bovendien is die laatste ook niet bereid die vertrouwelijke informatie met de OEM te delen. Dus hoe zou je in dit geval een digitale tweeling kunnen creëren?

Om het Industry 4.0 digital twin-concept te realiseren, moeten heel wat randvoorwaarden beschikbaar zijn. Op dit moment kunnen we stellen dat de overgrote meerderheid van producten en diensten die het label 4.0 dragen niets meer zijn dan potentiële of veronderstelde tools om meer flow te bereiken. Het goede nieuws is dat deze tools zeer effectief worden gebruikt in 3.0-omgevingen.