"Résoudre des problèmes complexes avec des solutions encore plus complexes est la garantie de se retrouver avec des problèmes encore plus nombreux !" Ainsi parlait Arno Koch. Arno Koch possède plus de 25 ans d'expérience dans le domaine de l'amélioration et du contrôle des processus. Ses objectifs d'amélioration sont définis en termes de 'réduction de moitié' et de 'doublement'. Il enseigne l'amélioration des processus au CETPM d'une université allemande, est partenaire d'OEE Coach BV et propriétaire de Makigami BV, et a en outre rédigé trois ouvrages sur l'OEE et deux sur le Monozukuri ('l'art de fabriquer des choses').

À l'heure où même mon réfrigérateur doit être 'intelligent' et où un simple capteur est déclaré '4.0', je me pose plusieurs questions. Est-ce que tout le monde a bien la même conception de la définition de l'Industrie 4.0 ? Et où en sommes-nous vraiment dans ce processus ? Et qu'est-ce que ce '4.0' représente au final ? Comme je tiens à ne pas mélanger 'les faits et la fiction', je vous propose ici de découvrir les conclusions de Koch.

Feu Henry Ford avait créé la 'production en flux continu', qui permettait de fabriquer de grandes quantités d'un même produit à un coût abordable. Il a décrit ce principe dans un certain nombre de livres (toujours très lisibles aujourd'hui). À l'autre bout de la planète, après la Seconde Guerre mondiale, ces livres ont été étudiés avec grande attention par l'un de ses concurrents : Toyota.

De la production en flux continu à la fabrication en flux continu en période de pénurie

La société Toyota, qui était à l'origine un constructeur de métiers à tisser, s'est donc mise à appliquer à la lettre les principes de Ford. Mais avec toutefois deux différences :

1. Alors qu'aux États-Unis, tout était disponible en abondance, sur l'île nippone, où les ressources naturelles sont quasiment inexistantes, la rareté de tout a toujours existé, entraînant une volonté incroyable d'éviter tout gaspillage.

2. Les Japonais ont ainsi appris que ce n'est qu'en travaillant en parfaite harmonie avec leur environnement et en coopérant avec les personnes qui les entourent qu'ils seraient en mesure de produire suffisamment pour survivre 'ensemble'.

Et ce sont donc ces deux particularités qui ont été décisives dans le cadre du système de production de Toyota : en travaillant tous ensemble dans un souci constant de lutte contre le gaspillage, le désormais célèbre TPS a été développé, après la Seconde Guerre mondiale, dans un contexte marqué par une faible récession et des pénuries de liquidités.

À un moment donné, Toyota s'est retrouvée avec des commandes et des stocks, mais plus d'argent pour constituer de nouveaux stocks. Elle a donc commencé à construire uniquement les voitures qui avaient déjà été vendues avec les matériaux disponibles en stock, et ce qui n'était pas en stock n'était acheté que pour les commandes en cours. Et grâce à une collaboration efficace, à la normalisation et à une approche de type 'chaîne' (entre autres), elle est parvenue à créer le système 'pull', dont on parle encore aujourd'hui, qui consiste à construire plusieurs véhicules l'un après l'autre, en respectant scrupuleusement les exigences du client. Vous pouvez voir cela comme une production de masse en fonction de la demande, basée sur le flux pièce à pièce.

Les Japonais ont à l'époque également compris que la qualité et les processus de contrôle seraient essentiels. Et c'est ainsi que l'industrie du Japon d'après-guerre a rapidement adopté la maîtrise statistique des processus du Dr Deming pour jeter les bases de la fabrication en flux continu : la fiabilité.

Et ce fut une véritable révolution ! Des possibilités de combiner des produits de manière flexible ont en effet pu être intégrées dans les processus et la chaîne de valeur. L'élément essentiel de cette approche est la forte implication du personnel de l'atelier dans l'amélioration continue. Ce qui n'est pas vraiment en accord avec la pensée de Ford.

Les progiciels de gestion intégrés sont l'avenir, n'est-ce pas ?

Tout l'intérêt du système 'pull' réside dans le fait qu'il fonctionne particulièrement bien dans des situations extrêmement complexes. Les industries occidentales ont commencé à adopter les idées du concept de flux pièce à pièce, ajoutant souvent un nouvel outil de contrôle pour optimiser davantage le processus de production : le PGI.

L'idée très intéressante à la base de la planification des besoins en matériel du PGI était de parvenir à prédire l'avenir – l'application de règles de gestion avancées issues de la recherche opérationnelle dans le logiciel devait permettre de maximiser les résultats.

Sur le papier, cela fonctionne à merveille : tant que tous les paramètres sont corrects et que rien ne cloche dans la réalité, le calcul est bon, chaque pièce se retrouve au bon endroit au bon moment et le puzzle s'assemble pour ainsi dire 'tout seul'. Mais dans la pratique, certaines situations échappant à tout contrôle (problèmes de qualité, pannes de machines, écarts logistiques, etc.) ne permettent pas d'obtenir le résultat escompté.

Un grand constructeur d'avions a par exemple connu tellement de situations imprévues qu'il n'a jamais pu procéder à l'implémentation complète d'un PGI, et la production n'a démarré que lorsqu'il a décidé de planifier la production à l'aide d'un système 'pull' complet, l'obligeant à laisser tomber tous les calculs effectués par le PGI.

Le concept de l'Industrie 4.0 repose sur cette idée de 'prévisibilité' : "Si nous introduisons dorénavant un plus grand nombre d'informations de base dans l'ordinateur et que nous laissons tous les composants communiquer entre eux, nous pourrons disposer d'une logique d'entreprise plus sophistiquée et poursuivre nos efforts d'optimisation."

Il faut savoir que le concept d'Industrie 4.0 était une initiative du gouvernement allemand. Celle-ci a été promue pour la première fois dans le cadre de la Foire de Hanovre en avril 2011 par différents 'influenceurs' allemands qui avaient tout intérêt à vendre davantage de technologie (allemande, bien entendu !). Les promoteurs concernés étaient Kagermann (SAP), Wahlster (DFKI, le centre de recherche allemand sur l'intelligence artificielle) et Duke (Business Science Research Union).

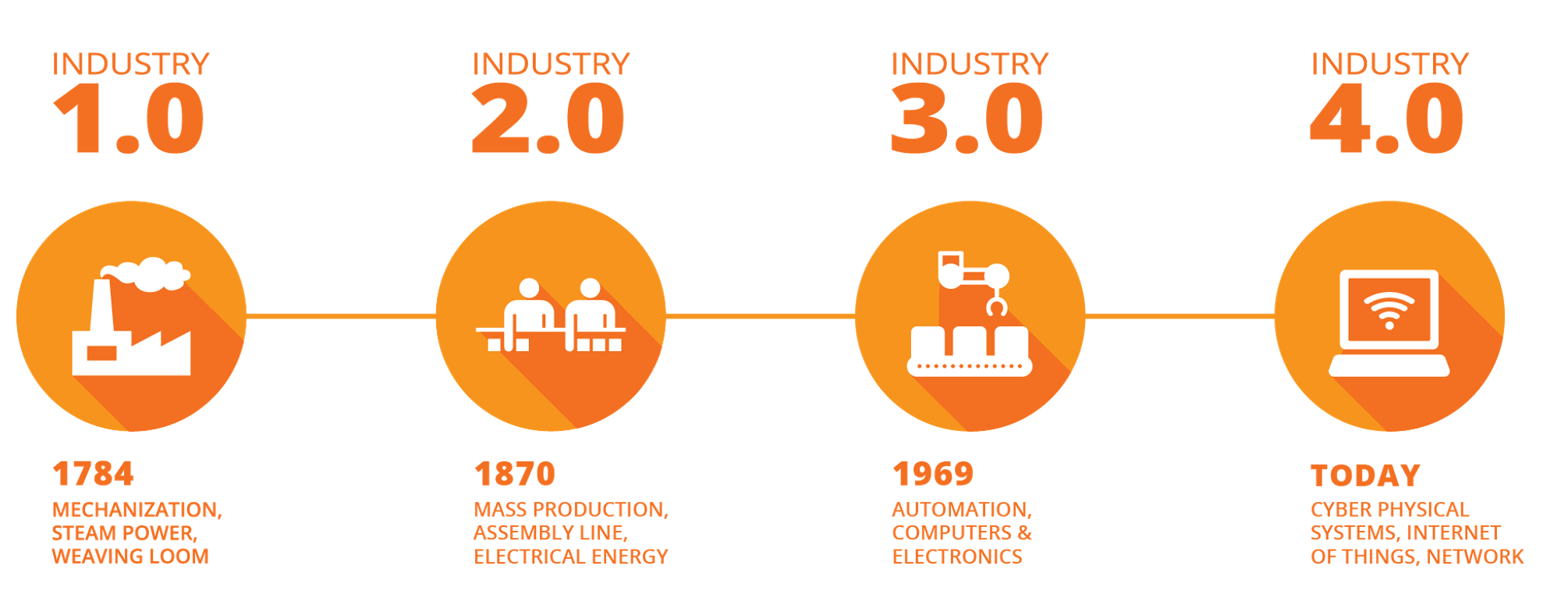

Une 4ème révolution

Cette quatrième révolution qu'ils avaient envisagée reposait sur 2 piliers :

Pour que cela soit possible, les machines, les moyens de transport et les produits communiqueraient entre eux. Des tas de descriptifs ont été rédigés avec grand enthousiasme, indiquant à quel point tout pourrait être merveilleux si tout était parfaitement automatisé. L'automatisation complète était censée booster la productivité afin que l'industrie reste en Allemagne et soit en mesure de concurrencer les pays à bas salaires.

Selon l'institut de recherche allemand Fraunhofer Institut (2014), le but était d'atteindre une augmentation de la productivité de 2,2 % par an. Deux ans plus tard (en 2013), l'institut déclarait : "La troisième révolution a été menée à bien."

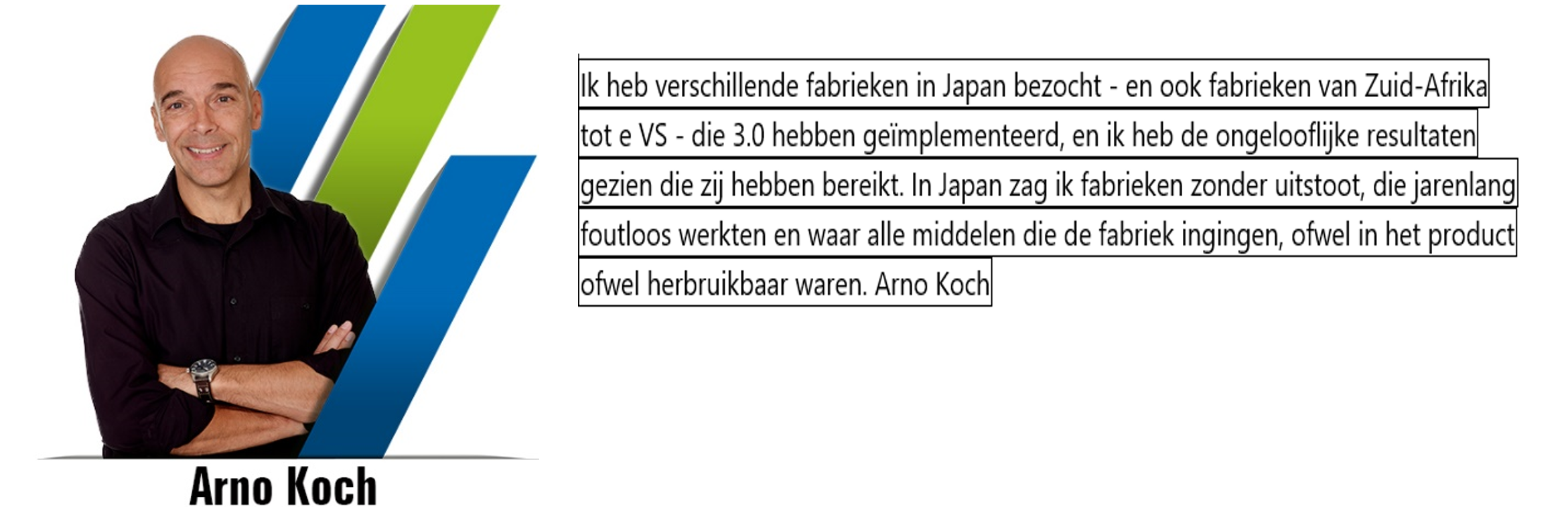

Koch s'est rendu au Japon, en Afrique du Sud et aux États-Unis pour y visiter plusieurs usines qui ont appliqué les principes de l'Industrie 3.0, et a ainsi pu constater les résultats incroyables qu'elles avaient atteints. Au Japon, il a vu des usines qui ne produisaient aucune émission, qui ont tourné sans problème pendant des années, et où toutes les ressources utilisées dans l'usine se retrouvaient dans le produit ou étaient réutilisables.

Au cours de ces 25 dernières années, son équipe a procédé à l'évaluation de l'efficacité globale des équipements en analysant plus de 5.000 processus sur tous les continents, dans tous les secteurs d'activité. La grande majorité des machines ne peuvent même pas fonctionner une seule journée sans défaillance. Elles sont donc régulièrement à l'arrêt dû à toutes sortes de problèmes d'organisation, et les produits souffrent de pertes de qualité, souvent de plusieurs pour cent. Avec ce pourcentage élevé de situations incontrôlées, on peut dire que la troisième révolution industrielle est loin d'être aboutie.

4.0 ou 3.0 mais en mieux ?

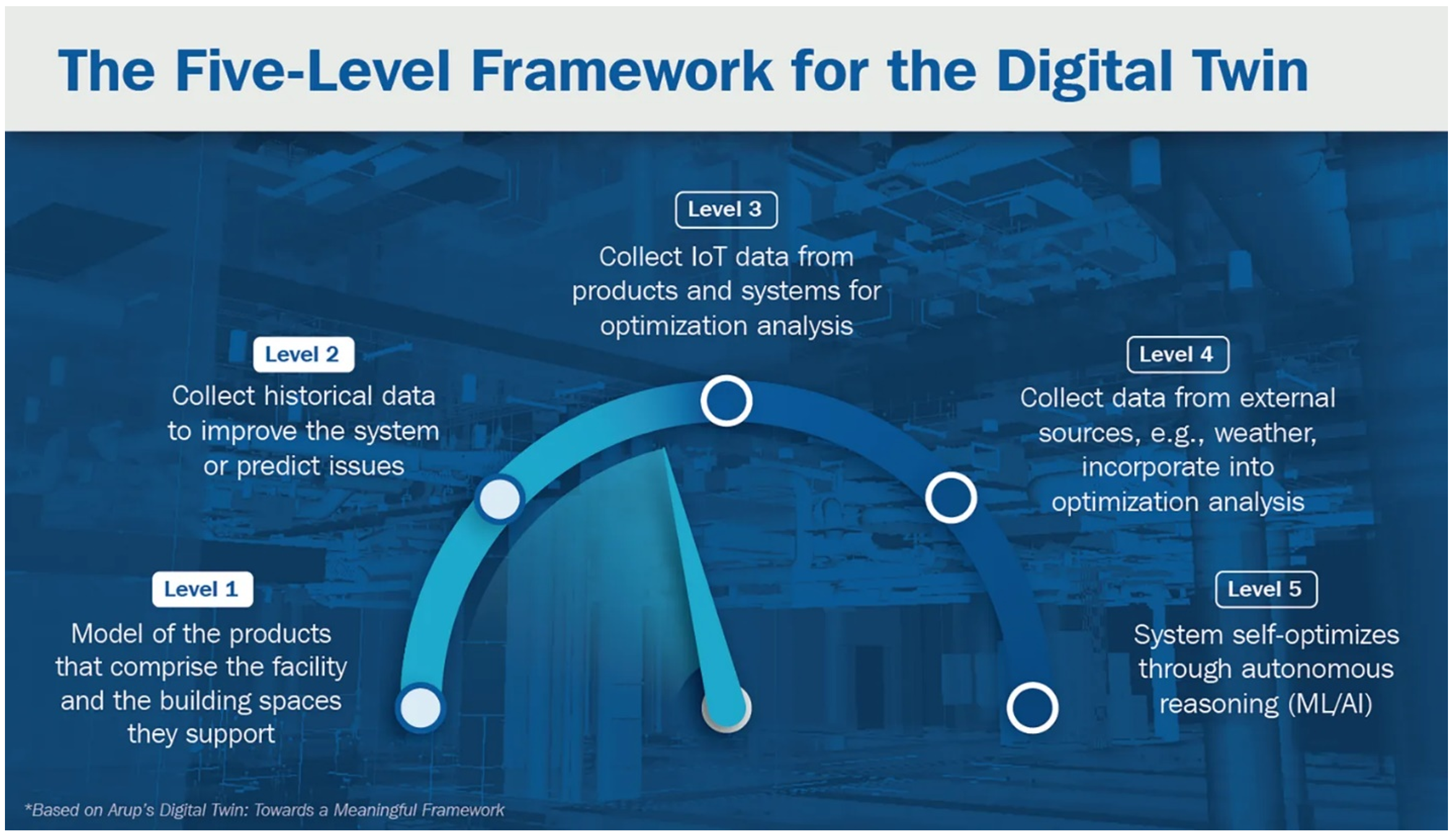

Examinons cette idée d'un peu plus près. L'essence même du concept d'Industrie 4.0 est la création d'un jumeau numérique de chaque produit : cette image contient toutes les informations disponibles sur le produit, son processus d'usinage et les données relatives à la production. Le produit lui-même contrôle l'usinage, l'outillage et le transport depuis sa 'conception' jusqu'à son jumeau numérique : il va d'étape en étape, où il subit les traitements nécessaires jusqu'à ce que le produit final soit prêt. Pour que cela soit possible, les machines et les moyens de transport sont connectés et communiquent entre eux et avec le produit via l'IdO.

Dans une chaîne de valeur 3.0, le produit traverse le processus en un seul mouvement fluide, d'une étape de création de valeur à la suivante. Les connaissances nécessaires à cette fin sont intégrées dans le processus ; un degré élevé de normalisation et de modularité permet d'obtenir un degré élevé de flexibilité. Tout comme l'eau est entraînée par gravité dans les rivières jusqu'à la mer, dans un processus de flux, les produits sont entraînés – ou 'tirés' – vers le client par la demande du client, d'où le nom du système 'pull'.

La différence ? Alors qu'avec le concept 3.0, nous parlions de 'flux de valeur' parfaitement compréhensibles pour une personne normale, avec le concept 4.0, nous voyons apparaître des réseaux où différents produits s'entrecroisent, tous basés sur les informations contenues dans les jumeaux numériques. L'avantage ? La personnalisation de masse. Nous pouvons à présent créer des produits entièrement personnalisés, chacun étant configuré en fonction des souhaits du client. Avant toute chose, cela présuppose que les informations contenues dans le jumeau numérique sont complètes et correctes à 100 %. Et cela nécessite des processus entièrement contrôlés à tous les niveaux.

Maintenant, la question est : N'était-ce pas là précisément le but de l'Industrie 3.0 ? Si nous devions fabriquer une paire de chaussures entièrement sur mesure pour un client, ne s'agirait-il pas d'un flux de valeur normal, utilisant quelques nouvelles techniques de création de valeur, comme l'impression 3D des différents inserts ? Où est donc l'avantage du jumeau numérique complexe et sujet aux défaillances ?

Rendre des problèmes complexes encore plus complexes

La fabrication basée sur les jumeaux numériques devient aujourd'hui extrêmement dépendante d'une technologie complexe. En tant que fabricant, vous connaissez déjà les défis inhérents à votre PGI. Pour le dire poliment, disons que le réglage de tous les paramètres d'un jumeau numérique n'est pas une tâche particulièrement enthousiasmante.

Koch est titulaire d'un grand nombre de diplômes en informatique et ne redoute pas les nouvelles technologies. Il sait en outre comment gérer la complexité. Mais il a appris la chose suivante : "Résoudre des problèmes complexes avec des solutions encore plus complexes est la garantie de se retrouver avec des problèmes encore plus nombreux !"

L'industrie automobile a su reconnaître ce risque et le nouveau manuel de référence AMDEC AIAG-VDA, qui vient d'être publié, stipule qu'une analyse des risques indépendante doit être réalisée pour tous les composants logiciels d'une voiture. Les problèmes logiciels rencontrés par le Boeing 737 Max illustrent clairement le risque que comporte la mise en œuvre d'une technologie logicielle sophistiquée pour résoudre un problème de conception fondamental.

Dans la chaîne d'approvisionnement, le jumeau numérique est créé par l'équipementier, mais ce dernier ne sait pas comment un produit spécifique est fabriqué chez son fournisseur, et ce dernier n'est pas disposé à partager ces informations confidentielles avec l'équipementier. Alors comment créer un jumeau numérique dans ce cas ?

Pour que le concept de jumeau numérique puisse être conforme aux exigences de l'Industrie 4.0, un grand nombre de conditions préalables doivent être satisfaites. Pour l'heure, nous pouvons affirmer que la grande majorité des produits et services classés '4.0' ne sont rien d'autre que des outils potentiels ou supposés permettant d'accroître les flux. La bonne nouvelle est que ces outils sont utilisés de façon très efficace dans les environnements 3.0.