Cela fait maintenant plusieurs décennies que l'efficacité globale de l'équipement (en anglais : Overall Equipment Effectiveness ou OEE – pour les profanes, il s'agit de l'indicateur clé de performance qui permet de mesurer la productivité et l'efficacité de votre parc de machines) est le principal indicateur clé de performance dans le secteur manufacturier. Avec l'essor de l'Industrie 4.0, les fabricants disposent de toute une série de nouveaux outils et de nouvelles techniques susceptibles d'améliorer leurs résultats en matière d'OEE. Étant donné que les sites de production utilisent de plus en plus d'équipements à la pointe de la technologie, cet indicateur a également une importance de plus en plus grande.

En 2019, 97,7 millions d'appareils connectés étaient utilisés dans l'industrie manufacturière. Les experts prévoient que ce nombre dépassera la barre des 150 millions d'ici 2025. Avec autant de connexions collectant de si grandes quantités de données, les fabricants ont plus de ressources que jamais pour affiner leurs calculs relatifs à l'OEE. Si l'Industrie 4.0 fournit les moyens d'améliorer la surveillance de la santé des machines, elle en accroît également la nécessité. L'Industrie 4.0 a rendu le secteur manufacturier plus rapide, plus flexible et moins gaspilleur, ce qui a également entraîné une augmentation des attentes des consommateurs. Au fur et à mesure que les principaux acteurs de l'industrie deviennent plus rapides et plus flexibles, ils établissent une nouvelle norme à laquelle les autres doivent se conformer.

L'Industrie 4.0 exige des fabricants qu'ils fournissent de meilleures performances pour pouvoir satisfaire la demande croissante. En même temps, cette tendance leur donne les outils dont ils ont besoin pour atteindre ces objectifs. En gardant ces facteurs à l'esprit, voici trois façons dont les fabricants peuvent améliorer leur OEE dans le cadre de l'Industrie 4.0.

1. Surveillance continue des opérations

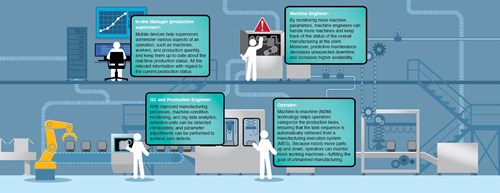

La surveillance de la santé des machines est un élément essentiel pour le calcul de l'OEE, et l'Industrie 4.0 offre des méthodes de surveillance à la fois inédites et améliorées. L'époque des contrôles manuels périodiques est désormais révolue. L'Internet des Objets (IdO), la technologie qui est au cœur même de l'Industrie 4.0, permet en effet une surveillance continue à distance.

En intégrant des capteurs 'intelligents' ou connectés à Internet dans les machines, les techniciens peuvent surveiller à distance les paramètres opérationnels d'une machine en temps réel. Cela inclut des facteurs tels que la température, les vibrations, le bruit et même des variables comme la lubrification du moteur. Avant, les techniciens devaient interrompre leur travail pour vérifier certains de ces points de données, mais ils peuvent désormais le faire sans affecter la production.

Ces données améliorent les calculs de l'OEE en fournissant un aperçu en temps réel et facilement accessible des causes sous-jacentes du score d'une machine. Un bras robotique de soudage, par exemple, peut fonctionner plus lentement que d'habitude, entraînant une baisse de son score OEE. Les capteurs IoT peuvent révéler que l'isolation électrique du bras robotique est endommagée (ce qui constitue la cause de 56 % des pannes de moteurs électriques) sans que les travailleurs aient à interrompre la production pour trouver l'origine du problème.

Du fait que les fabricants peuvent accéder à ces données en temps réel depuis le cloud, ils peuvent aller plus vite à la racine du problème. Ils peuvent alors résoudre ce dernier et améliorer la santé et les performances de la machine plus rapidement, ce qui se traduit par des progrès plus rapides en termes d'OEE. Les fabricants peuvent même utiliser ces systèmes pour fournir des alertes en temps réel, ce qui leur permet d'améliorer les performances des machines avant qu'une inspection programmée ait lieu.

2. Maintenance prédictive basée sur les données (data-driven predictive maintenance)

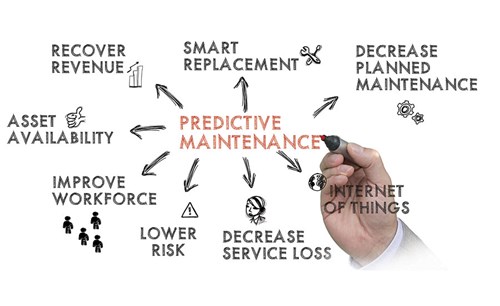

Habituellement, la plupart des entreprises manufacturières effectuent soit une maintenance préventive programmée selon un calendrier, soit une maintenance réactive, laissant les machines fonctionner jusqu'à ce qu'elles tombent en panne. L'Industrie 4.0 permet aux fabricants de recourir à la maintenance prédictive. Cette approche, qui repose sur la surveillance des opérations, offre les avantages de chacune des deux alternatives susmentionnées, sans leurs inconvénients respectifs.

La maintenance prédictive utilise des modules d'analyse basés sur le big data ou l'IA pour analyser les données opérationnelles historiques et actuelles. Grâce à ces informations, ces moteurs d'analyse peuvent ensuite prédire quand une machine tombera en panne ou nécessitera une opération de maintenance. Les fabricants peuvent alors prévoir un créneau pour régler le problème avant que celui-ci ne devienne plus urgent.

Cette approche minimise les temps d'arrêt non planifiés qui résulteraient d'une maintenance réactive, car elle permet de prévenir les pannes. Si l'on considère que ces temps d'arrêt coûtent chaque année 50 milliards de dollars aux fabricants, la maintenance prédictive représente un potentiel d'économie considérable. L'amélioration du temps de fonctionnement se traduit également par une augmentation de l'OEE, dans la mesure où elle accroît le score de disponibilité d'une machine.

La maintenance prédictive réduit également les coûts liés à la maintenance préventive programmée. Si ces stratégies de maintenance permettent elles aussi de prévenir les défaillances, elles peuvent toutefois entraîner des temps d'arrêt et des coûts inutiles dus à des réparations superflues. La maintenance prédictive étant basée sur des données plutôt que sur des programmes, seules les réparations nécessaires sont recommandées, ce qui maximise le temps de fonctionnement.

Ces stratégies de surveillance de la santé des machines basées sur l'IoT améliorent également l'OEE en minimisant les problèmes de qualité liés aux machines. Par exemple, si une machine de découpe laser devait surchauffer ou rester bloquée dans une certaine position, elle produirait des produits de qualité irrégulière. La maintenance prédictive permettrait de corriger ces problèmes de machine avant qu'ils n'affectent la qualité, évitant ainsi tout gaspillage.

4. Notifications ciblées

La technologie propre à l'Industrie 4.0 peut également améliorer les calculs de l'OEE en fournissant des informations et des alertes plus granulaires et ciblées. En plus de fournir un flux continu de données accessibles à distance, les capteurs IoT des machines peuvent fournir des informations plus spécifiques. Cette spécificité permet aux fabricants de s'attaquer plus efficacement aux problèmes potentiels, permettant ainsi une analyse plus approfondie et des améliorations de l'OEE.

Les systèmes de notification ciblés peuvent envoyer des alertes uniquement à ceux qui en ont besoin, sur la base de paramètres prédéfinis. Un système intelligent, reposant sur des règles, analyse les données disponibles pour déterminer quels travailleurs sont les plus susceptibles de recevoir une notification, puis les avertit. Par exemple, s'il constate qu'une machine fonctionne à une température anormalement élevée, il peut alerter un technicien spécialisé dans la surchauffe des composants.

Cette approche ciblée de l'analyse et des notifications améliore la productivité globale en évitant d'envoyer des alertes inutiles aux employés qui n'en ont pas besoin. Elle garantit que seules les personnes les plus appropriées ou les plus compétentes dans la tâche à accomplir voient ces notifications. Et ce sont donc finalement les employés les plus qualifiés pour traiter un problème particulier qui se chargent de le résoudre, ce qui permet d'apporter les réponses les plus efficaces.

Les algorithmes d'apprentissage automatique permettent à ces systèmes d'apprendre comment les experts entretiennent une machine ou ce qu'ils font avec certaines données. Si un expert n'est pas disponible lorsqu'une alerte est déclenchée, le système peut trouver le deuxième opérateur le plus compétent et lui montrer comment l'expert gère habituellement des situations similaires. Au fur et à mesure que ce processus avance, les fabricants continueront à améliorer la formation de leurs travailleurs.

La collecte et l'analyse continues des données révéleront également les changements qui ont entraîné les améliorations les plus significatives sur le plan de l'OEE. Ces informations permettent aux fabricants d'ajuster leurs calculs relatifs à l'OEE et leurs initiatives futures à un niveau plus granulaire et plus efficace. Les usines peuvent adopter un esprit d'amélioration continue en se concentrant sur ces changements mineurs et continus.

Pas d'Industrie 4.0 sans OEE

L'industrie 4.0 est inextricablement liée aux données de l'OEE. Le besoin d'indicateurs tels que l'OEE est nécessaire pour produire de manière efficace et flexible, et inversement, l'Industrie 4.0 fournit les données et les informations nécessaires pour optimiser l'OEE. L'Industrie 4.0 est donc une histoire sans fin de petites et grandes optimisations et améliorations. En d'autres termes… the rat race for the smartest factories has only just started !