Auteur: Karl D’haveloose

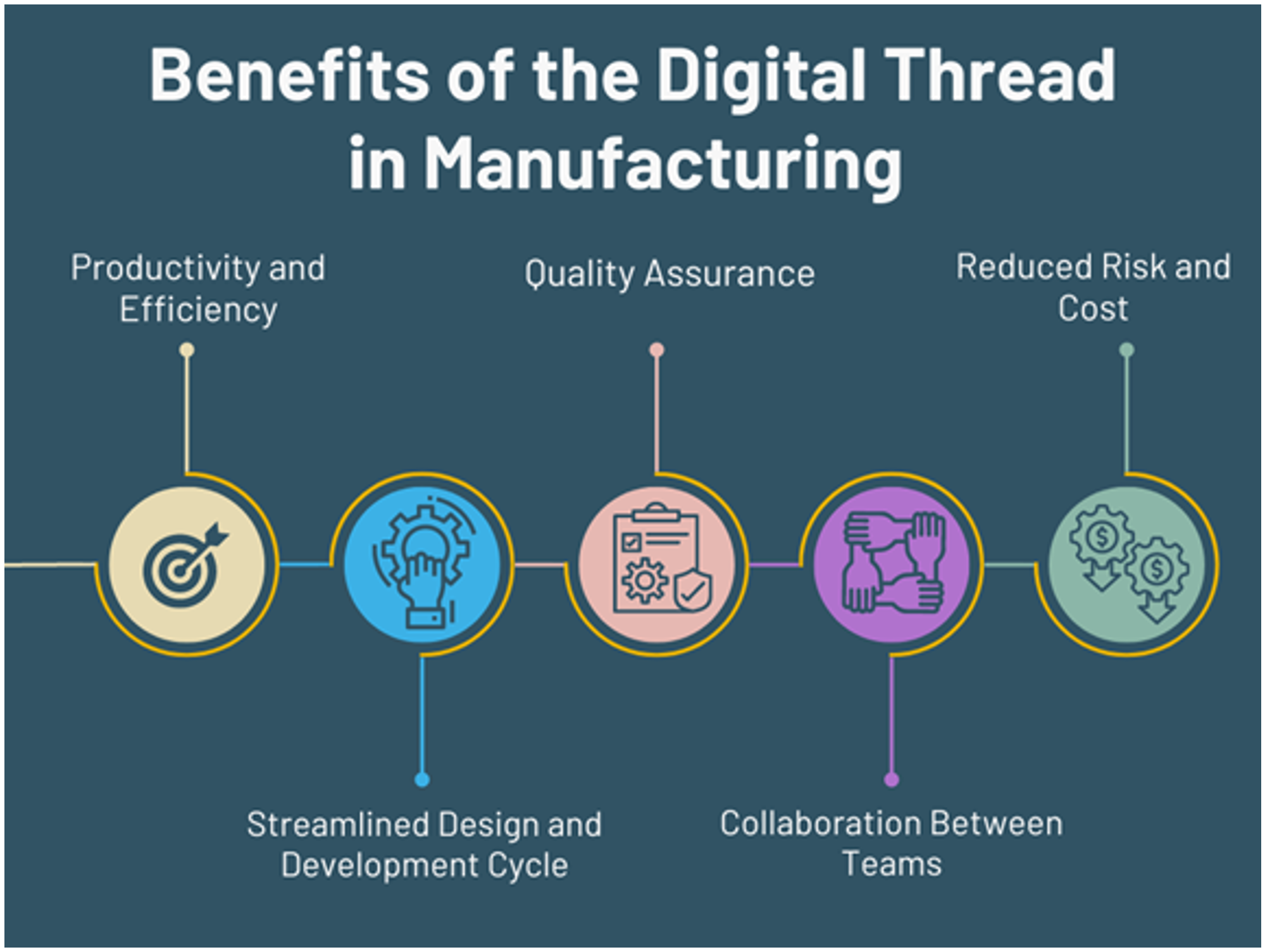

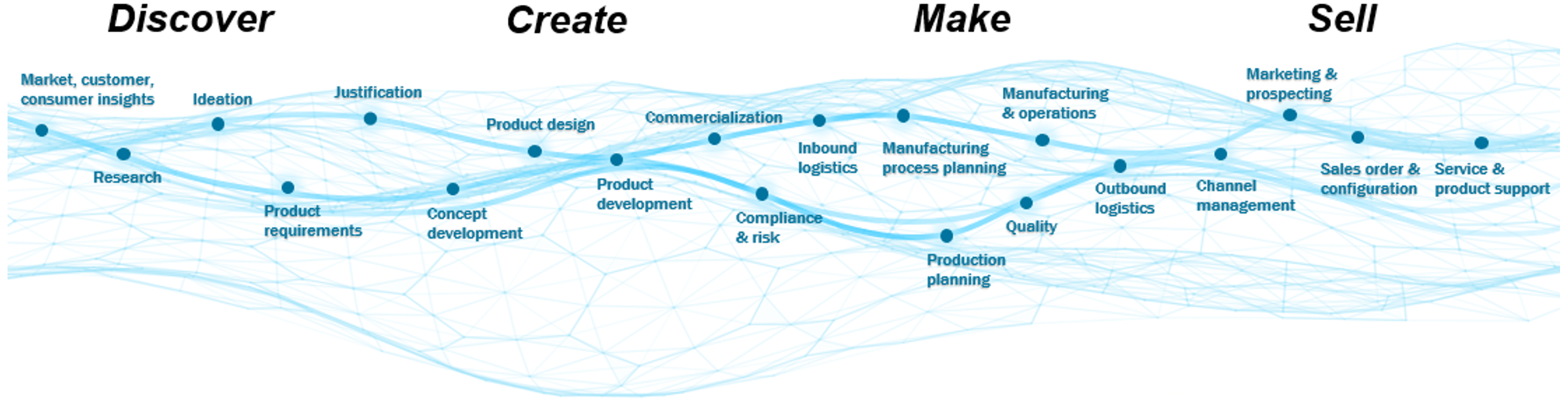

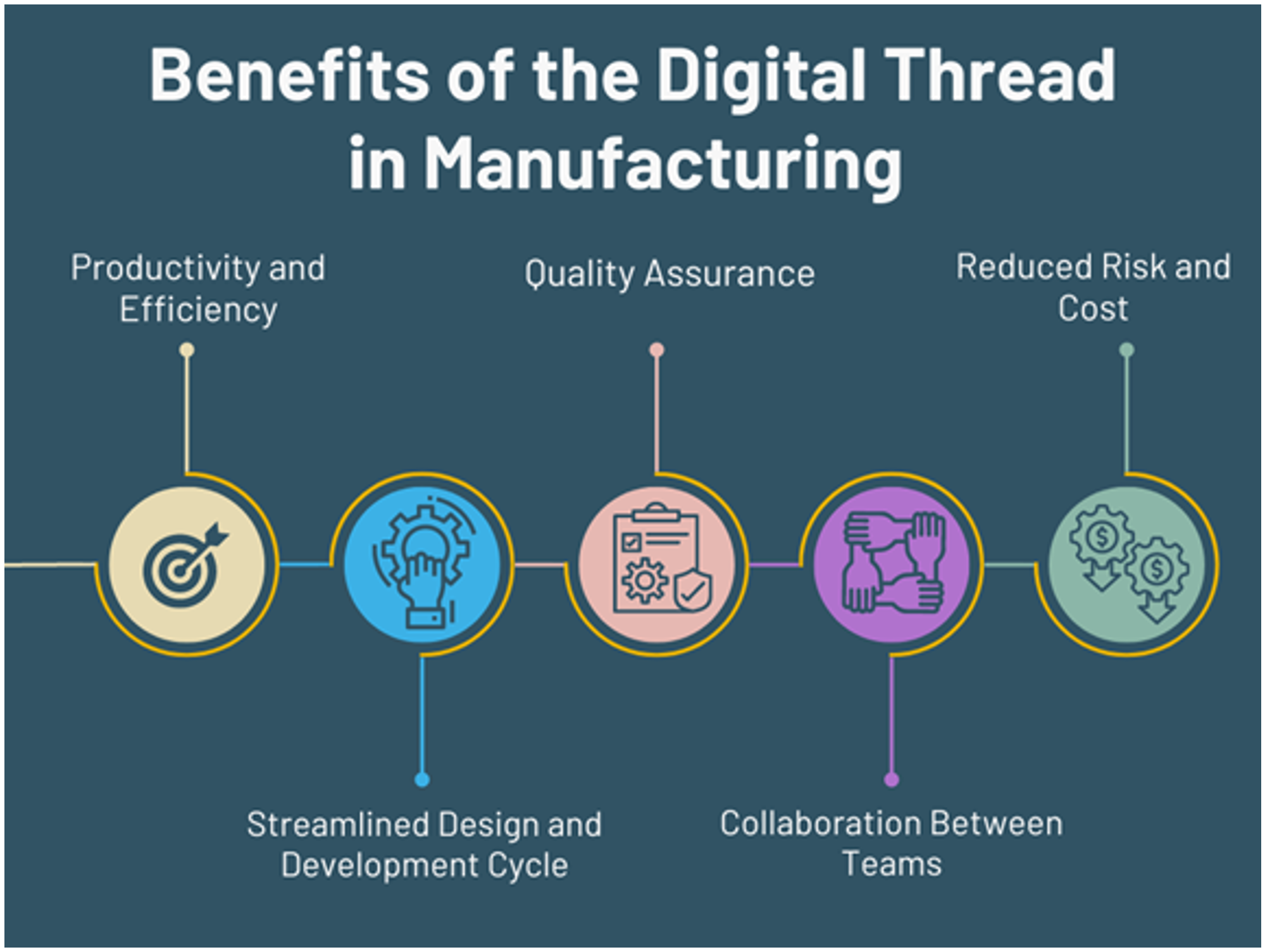

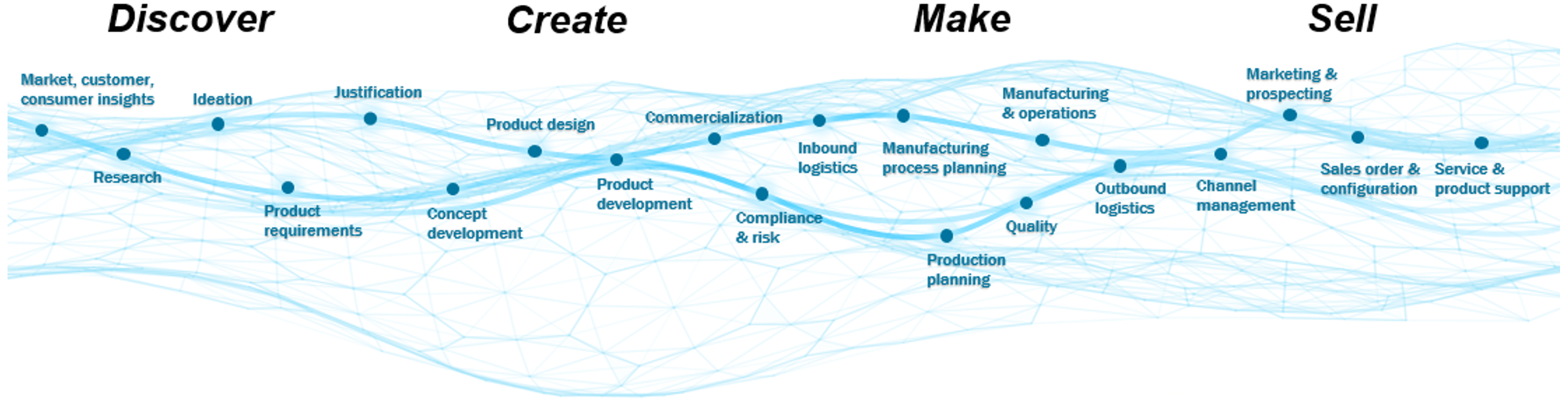

Le portail de gestion des données que vous avez acheté à l'origine est-il coûteux à entretenir ou pas assez innovant ? Ou peut-être laisse-t-il trop de 'fossés' technologiques entre vos différents systèmes et départements ? Si tel est le cas, rassurez-vous, car vous êtes loin d'être le seul à connaître des problèmes de ce type ! Dans l'ensemble du secteur manufacturier, les entreprises sont en effet freinées par des systèmes qui ne prennent pas en charge la prise de décisions basée sur les données dont vous avez besoin dans un environnement industriel moderne tel que nous le connaissons aujourd'hui, en 2024. Nous avons déjà maintes fois évoqué les notions de 'fil numérique' et de 'jumeau numérique'. Mais pour que tout soit bien clair, rappelons que les deux sont complémentaires : un jumeau numérique est la réplique numérique d'un processus, d'une organisation ou d'un système, avec toutes ses données physiques et géométriques, et permet de tester et de simuler virtuellement le système. Quant au fil numérique, on peut le considérer comme un ensemble de technologies liées et connectées (de la CAO à la GCVP, en passant par le BIM, le MES, etc.) qui, grâce à l'IdO, communiquent avec l'ensemble de l'environnement et l'informent, partageant ainsi son intelligence à différents niveaux, du développement de produits à la production, en passant par la vente.

Aujourd'hui, grâce aux applications cloud (finances, chaîne d'approvisionnement, production et services), à l'Internet des Objets (IdO), à l'IA, à l'apprentissage automatique (ML) et à l'analyse prédictive, les fabricants sont en mesure de suivre et de contrôler de manière efficace les matières premières, les composants, l'équipement de l'usine, les produits finis et le transport, et ce du début à la fin. Concrètement, c'est un peu comme si vous dérouliez un fil numérique à travers toute votre organisation, depuis la demande du marché chez le client jusqu'à votre service après-vente après la livraison.

Ce 'fil numérique' connecté vous fournit des signaux numériques en temps réel permettant de prévoir tout dysfonctionnement potentiel. Vous pouvez même aller au-delà de l'automatisation des tâches pour traiter les flux de processus de bout en bout et ainsi obtenir des informations de première qualité et exploitables qui vous aideront à prendre les bonnes décisions au bon moment. Cela peut sembler compliqué, et en effet, ça l'est. Mais nous avons consulté les plus grands spécialistes du cloud et de l'IdO et avons défini des étapes plus claires pour atteindre l'objectif que tout le monde s'est fixé. Industrialnews Monthly va donc tenter de prendre un peu de hauteur afin de vous présenter les choses de manière compréhensible, succincte et pragmatique.

- Centralisez les données de référence de vos produits et veillez à ce que tous les membres de l'équipe travaillent (obligatoirement) à partir d'un ensemble de données commun et unifié. La première étape de la mise en œuvre d'un fil numérique consiste à centraliser toutes les données de référence de vos produits afin que celles-ci puissent être utilisées par tous vos départements, de l'atelier aux étages supérieurs. Lorsque tout le monde travaille à partir d'un ensemble de données commun et unifié, les utilisateurs disposent tous d'une référence unique pour un produit spécifique. Il n'est dès lors plus nécessaire d'utiliser des tableurs, de faire des suppositions sans fondement et de prendre des décisions hâtives. Un référentiel partagé pour les données relatives aux produits peut vous aider à trouver des idées auprès de vos employés, vous aidant ainsi, du service commercial à l'atelier, à développer les meilleurs concepts et à faire preuve d'une plus grande capacité d'innovation.

- Reliez le développement de produits et l'ingénierie à la fabrication et au service après-vente. Une fois que vous avez centralisé toutes les données relatives aux produits, permettant ainsi à chacun de travailler à partir d'un ensemble de données commun, vous devez relier les équipes de développement de produits et d'ingénierie à vos départements de fabrication et après-vente. Cela vous aidera à obtenir un retour d'information rapide de la part des ateliers de fabrication, des clients et des techniciens de maintenance, et à le transmettre directement à l'équipe d'ingénierie. Cette démarche permet d'améliorer la conception des produits et d'obtenir de meilleurs résultats au niveau de la production. Un ensemble de données unifié peut également vous aider à travailler de manière plus durable, dans la mesure où les entreprises sont à même de suivre efficacement les produits, depuis la matière première jusqu'à la livraison finale, mettant ainsi l'accent sur la 'vue d'ensemble' – allant jusqu'à l'impact environnemental potentiel de chaque produit.

- Utilisez la planification intégrée des activités pour relier les ventes, les finances et les opérations. La planification intégrée est une approche collaborative qui permet de regrouper les plans de différents départements et systèmes afin que chaque équipe puisse être en phase avec la mission et les objectifs généraux du fabricant. La nécessité d'une planification intégrée s'est particulièrement fait sentir en cette période de fluctuation de la demande, de perturbations de la chaîne d'approvisionnement et de forte volatilité. Lorsque les ventes, les finances et les opérations sont intégrées – et que les utilisateurs travaillent à partir d'une même vue d'ensemble –, chacun est à même de comprendre les besoins les plus critiques et d'y répondre en priorité. Les entreprises peuvent également mieux s'adapter aux fluctuations de l'offre et de la demande, tout en atteignant leurs objectifs financiers.

- Connectez votre processus 'lead-to-cash'. L'aspect suivant du fil numérique concerne la capture de prospects, la promesse de commandes et l'orchestration de l'exécution des commandes. Pour garantir la rentabilité de votre processus 'lead-to-cash', commencez par définir des règles de tarification et veillez à ce que les devis fournis soient en phase avec votre stratégie de tarification en tant que fabricant. Les systèmes CPQ (Configure-price-quote) permettent aux fabricants de créer et de gérer des configurations de produits et de services à l'aide d'un processus automatisé de préparation de devis, ce qui a pour effet d'accélérer ce processus tout en garantissant que les devis respectent les règles de tarification fixées par l'entreprise. Dès que le client a accepté le devis, la commande est transmise par voie numérique à la production avec la bonne configuration. Les mêmes informations sont transmises du marketing aux ventes et à l'exécution des commandes, ce qui vous permet de livrer le bon produit au bon client, dans la bonne configuration, avec la bonne facturation, et ce pour chaque commande.

- Utilisez la logistique connectée pour soutenir la chaîne d'approvisionnement de bout en bout. La logistique connectée combine les processus traditionnels de logistique et d'entreposage avec l'IdO afin que vous puissiez suivre l'état des expéditions et des stocks, ainsi que la qualité des marchandises en cours d'acheminement. Cela permet par exemple de surveiller des marchandises périssables (matières premières, produits alimentaires ou médicaments) en cours d'acheminement pour s'assurer que les conditions telles que la température, la pression ou l'humidité restent à des niveaux acceptables. Grâce à un fil numérique connecté, vous pouvez suivre ces produits en transit, depuis le site jusqu'aux palettes individuelles dans les entrepôts. Cela permet de minimiser les coûts élevés liés à l'accélération des expéditions et à l'augmentation de l'utilisation de l'espace, tout en veillant à ce que les commandes soient honorées dans les délais et à ce que les clients puissent bénéficier d'une expérience optimale.

- Optez pour une approche de 'service connecté' avec une mentalité consistant à 'réparer avant que ça ne casse'. Un fil numérique vous aide à surveiller, évaluer, réparer et/ou remplacer des composants avant qu'ils ne deviennent des problèmes majeurs pour les clients. À l'aide de capteurs, de l'apprentissage automatique et de l'analyse prédictive, les fabricants peuvent surveiller les produits sur le terrain et alerter les clients lorsqu'un problème survient, par exemple lorsqu'un certain composant est sur le point de tomber en panne. Cette dernière étape permet non seulement d'améliorer l'expérience client, mais ouvre également la voie à de nouvelles opportunités pour votre entreprise de générer des revenus grâce aux services de maintenance.

Créez une boucle de rétroaction dans l'ensemble de votre organisation

On ne saurait trop insister sur les avantages d'une bonne collaboration dans un environnement industriel moderne, où le travail en silos ne fonctionne plus. Lorsque les informations circulent ouvertement entre les différents départements (finances, ventes, marketing, développement, production et distribution), les dirigeants et les responsables peuvent prendre des décisions éclairées qui tiennent compte de la vision holistique de l'entreprise plutôt que de celle d'un seul ou de deux départements seulement. En supprimant les silos entre les départements, les fabricants peuvent également résoudre les problèmes plus rapidement et éviter qu'ils ne s'aggravent au point de provoquer des perturbations, mais surtout, aucun département ne peut s'en tirer en prétextant –comme cela se faisait bien trop souvent autrefois – que la faute incombe à un autre département.